塔中四油田注水管线结垢腐蚀影响因素分析

李淑英

(西南石油大学)

塔中四油田注水管线结垢腐蚀影响因素分析

李淑英

(西南石油大学)

文章对塔中四油田注水管线结垢腐蚀影响因素进行分析,结果表明:影响结垢的主要因素为回注水中高浓度的钙离子、碳酸氢根离子形成的碳酸钙垢;影响腐蚀的主要因素为回注水质呈弱酸性,氯离子和硫化物含量高,氯离子和硫化氢的协同作用加剧了管道的腐蚀。另外,注水管线中井口流速慢,压力降低,注入水质不配伍等因素都会导致结垢腐蚀。因此,应主要选择针对碳酸钙类型的阻垢剂和防氯腐蚀缓蚀剂以减缓塔中四油田管道结垢腐蚀。

结垢;腐蚀;阻垢剂;缓蚀剂

0 引 言

塔中四油田产出介质腐蚀性较强、采出水矿化度较高,造成注水干线腐蚀结垢严重、刺漏频繁,从而导致管线压降大、井口压力低,实际注水量达不到配注量的要求。塔中作业区管线腐蚀穿孔频频发生,不仅严重影响油气田的正常生产,而且威胁管线途经区域的环境安全。

本文以塔中四注水管线为研究对象,通过实验分析流速、压力、水质、温度和p H值等因素对注水管线结垢、腐蚀的影响,为油田制定针对性的防垢、防腐措施提供依据。

1 塔中四油田注水系统概况

塔中四油田注水系统建于1998年,包括3条注水干线,材质采用无缝钢管,管线已运行13年。1号、2号注水干线腐蚀结垢严重,刺漏频繁,按金属腐蚀性评价指标,此两条干线腐蚀程度为中度腐蚀[1]。

对回注水的水质分析见表1。

表1 塔中四回注水水样水质分析结果 mg/L

由表1可看出,回注水中含有较高的Ca2+、SO42-、Ba2+等,易生成碳酸钙、硫酸钙、硫酸钡、硫酸锶等沉淀。由于实际注水量远小于设计值,回注管线内流速低,剪切力小,悬浮物质易沉积在管道内壁,成为结晶核,为结垢创造了条件。此外,水中含有较多的硫化物、氯离子,呈酸性,存在极大的腐蚀风险。

2 注水管线结垢影响因素研究

对塔中四油田回注水管线水质和垢样成分分析表明,主要成垢离子为钙离子,结垢主要是碳酸钙垢。现以钙离子浓度表征回注水结垢风险,通过各水样的对比实验,分析流速和流态、压力变化、水质、温度和p H值等因素对注水管线结垢的影响[2-3]。

2.1 流速和流态的影响

流速对结垢的影响表现为:流速快时,流体对管道的剪切力大,水中的悬浮物和垢晶离子,不会在管壁上聚集,因此不能在管壁上形成垢;流速慢时,水中的悬浮物沉降在管壁表面,垢晶离子在管壁上聚集生长,逐渐结垢。塔中四油井前期注水量小,水的配注量低,生产中有些管道常停止配注水,造成水中悬浮物沉降结垢。

由于受塔中四油井产液量的不稳定性、含气量、管线走向、变径、弯头等因素的影响,导致管线输液流态的变化,破坏了成垢离子的平衡状态,使其结晶析出,固结在钢管内壁,这是造成集油管线结垢点主要集中在弯头、变径处的主要原因。特别是在结构突变部位,当流速降低,介质中携带的固体颗粒和微生物排泄物沉积概率增大,管道结垢概率也明显加大。流速的突变也可以解释为压力的变化,如果流速突然加大,引起局部脱气,使CO2分压降低,式(1)平衡向右移动,引起CaCO3结垢[4]。

2.2 压力的影响

塔中四管道输送过程中压降大、支线多,造成始端与末端压差大,压力降低,CO2溢出,并生成CaCO3垢。输送过程中离子的饱和状态改变,导致成垢离子结晶析出。输液管线结垢后,管径缩小,输液阻力增大,特别在弯头处结垢较为严重,出现截流现象,造成前端干线压力升高,影响生产。压力对CaCO3、CaSO4、BaSO4结垢均有影响,CaCO3结垢有气体参加反应,压力对其影响相对较大,压力降低,可以促进结垢。在管道输送过程中,压力一般都是降低的,因此结垢呈上升趋势[4]。

2.3 水质的影响

水质不配伍主要表现在水质的离子强度、悬浮物含量。含油量不同的水经混合后,离子平衡条件发生变化而结垢。塔中四联合水站处理水来源复杂,外围作业区某些水中含有很高的钙离子或者碳酸根离子,引入后可能导致结垢趋势增大。采用oddo-tomson饱和指数法计算高钙离子水和高碳酸根离子水与塔中四各井采出水的配伍性,饱和指数大于0,即表示有结垢趋势,指数越大结垢趋势越大[5]。

根据水质检测结果,塔中四的采出水钙离子浓度最高。外围作业区中,混塔中721-2H的钙离子浓度最高,混塔中63C的碳酸根离子最高。通过油田无机结垢预测软件得到塔中四的结垢趋势[6-7],以及与最高钙离子水和最高碳酸根离子水1∶1混合后结垢趋势,见图1。预测结果显示,塔中四采出水饱和指数为2.78,有结垢趋势,外围作业区最高钙离子水和最高碳酸根离子水1∶1混合后,饱和指数增加到3.8以上,结垢趋势显著增大。因此,可以考虑修建调蓄池,外围作业区采出水混入时,应考虑钙离子浓度和碳酸根离子浓度,高浓度的来水要与低离子浓度来水进行混合,浓度降低后再进入回注系统。

图1 联合水站回注水配伍结垢预测

2.4 温度和p H值的影响

2.4.1 实验设计

通过对塔中四注水管线水样垢样分析,表明回注水管线的主要结垢类型为碳酸盐垢。碳酸盐垢的结垢过程主要受温度、p H值、压力、结晶动力学、流体动力学等因素的影响,其中以温度影响较为严重。温度升高会降低碳酸钙在水中的溶解度,而且还会使碳酸氢钙加速分解生成碳酸钙垢。注水管线温度为50~60℃,地层温度随深度的增加而增加,当回注水从管线注入地层时,温度会高于90℃,结垢趋势显著增强[8-9]。

本研究主要考察温度和p H值对管线结垢的影响。以采自3号注水管线塔中联合站内水样1#为例,固定其它条件,分别改变温度和p H值,进行对比实验,讨论不同温度和不同p H值条件下注水管线结垢量,分析注水管线不同位置由于温度的不同,带来的结垢趋势的不同。

①考察p H值影响时,通过在原水样加入酸碱来调控对比实验的p H值分别为5,6,7,8;

②考察温度影响时,用恒温水浴锅控制对比实验温度分别为50,60,70,80和100℃。

2.4.2 实验结果及分析

实验结果如图2、图3所示。

图2 回注水结垢量随pH值的变化

图3 回注水结垢量随温度的变化

由图2、图3可看出,在设定的温度区间和p H值范围内,结垢量都较大,均大于5g/L,水样结垢趋势严重,需要采取防垢措施。随p H值增加,水样结垢量增大,且在考察的p H值范围内,二者基本呈线性关系。随温度升高,水样结垢量增大,在70~80℃,结垢程度加剧,说明该温度区间是水样温度敏感带,是结垢趋势最大的温度带。

由上述实验可以得到结垢的影响规律:随着温度和p H值的升高,水样的原始硬度减小,即成垢离子含量降低,说明结垢趋于严重,即水温越高,p H值越大,结垢趋势越大[10]。

2.5 注水管线结垢影响研究结论

◆流速的影响 塔中四前期注水量小,水的配注量低。从生产状况看,有些管道通常停止配注水,造成水中悬浮沉降结垢。

◆压力变化的影响 塔中四管道长距离输送过程中压降大、支线多,造成始末端压差大,压力降低,结垢严重。

◆水的配伍性 外围作业区某些水中含有很高的钙离子或者碳酸根离子,引入后可能引起结垢趋势增大。

◆温度和p H的影响 随着温度升高,水样结垢量增大程度加剧;随着p H增加,结垢量增大,二者基本呈线性关系。

3 注水管线腐蚀影响因素研究

从实验室水质分析及塔中四水质分析结果看,塔中四注水管线矿化度高,氯离子和硫化物含量高,水质p H随时间变化,呈弱酸性,这些都是导致腐蚀的主要因素。本研究主要从流速、p H、温度及水的配伍方面来说明影响注水管线腐蚀的因素。

3.1 流速的影响

流速对注水管线的影响主要表现腐蚀速度和腐蚀产物的沉降方面。流速快时,管道压力大,硫化氢来不及扩散到管壁表面,对管道的腐蚀很小;流速慢时,压力降低,硫化氢从水溶液中溢出,扩散到管壁表面,会很快腐蚀钢铁表面,形成硫化亚铁腐蚀垢[11]。

流速对悬浮物的沉淀影响很大,流速快时,溶液中生成硫化亚铁小颗粒不会沉积在管壁表面生成硫化亚铁沉淀;溶液流速减慢时,硫化亚铁沉淀将沉积在管壁表面,形成腐蚀垢[12]。

3.2 配伍性的影响

塔中四外围作业区有几十口油井,油水分离后,水经简单脱气后,引入塔中四联合水站回注,经简单沉降后,便回注到注水管线。这些回注水可能引入不配伍的腐蚀物质,表现在以下几方面:

◆含高水溶性硫化物的引入 从水质分析结果看出,有些油井的可溶性硫化物含量高,这些水的引入增加注水管线中硫化物的含量,在弱酸性环境中会生成硫化氢,产生硫化亚铁腐蚀垢,腐蚀管线[13]。

◆含高氯注水的引入 外围作业区某些水中氯离子含量很高,达100 g/L以上。氯离子具有很强的腐蚀性和穿透性,而且氯离子和硫化氢腐蚀具有协同效应,增强腐蚀[14]。

3.3 温度和p H的影响

3.3.1 腐蚀评价方法

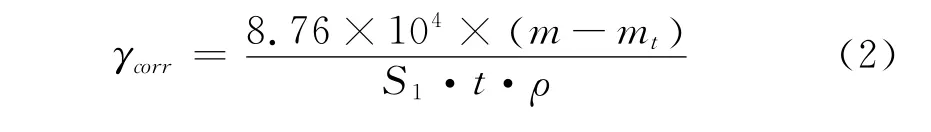

目前最常用的腐蚀评价方法为标准失重法,均匀腐蚀速率按式(2)计算:

式中,γcorr为均匀腐蚀速率,mm/a;m为试验前的钢片质量,g;mt为试验后的试片质量,g;S1为试片的面积,cm2;ρ为试片材料的密度,8 g/cm3;t为试验时间,h。

3.3.2 实验设计

油田回注水组成比较复杂,因此影响腐蚀的因素较多,且相互交错重叠。一般来说,温度升高,有利于腐蚀反应的进行,但在现场情况下,温度对腐蚀的影响比较复杂,温度升高通常对氢去极化腐蚀起加速作用,而对氧去极化腐蚀起抑制作用,因此有必要考察温度变化对金属腐蚀的影响[15]。

此外,油田产出水含CO2,p H值约为5.6,存在酸性腐蚀。其腐蚀机理为[16]:

因此,本研究采用标准失重法对5个水样进行对比实验,考察温度以及p H值对金属腐蚀的影响。固定其它条件,分别改变温度和p H值,讨论不同温度和不同p H值条件下注水管线腐蚀量,分析注水管线不同位置由于温度的不同,带来的腐蚀趋势的不同。

为考察温度和p H值对腐蚀趋势的影响,令水样处于40,50,60,70,80℃几种温度条件下,加入酸碱使对比样品p H值分别为5,6,7,8;做交叉实验。

3.3.3 实验结果及分析

由于5个水样对金属的腐蚀速率受温度和p H值的影响,呈现出相同的特征,因此以1#样为例,作图展示p H值和温度对腐蚀速率的影响,见图4。

图4 pH值和温度对腐蚀速率的影响(1#)

根据金属腐蚀性评价指标,实验结果表明,塔中四回注水对金属腐蚀严重,需要进行防腐工艺研究。随着p H值升高,回注水对A3钢片腐蚀速率降低。当采出水p H值由5.0升高到8.0左右时,碳钢腐蚀速率由0.12~0.14 mm/a降低为0.08~0.135 mm/a左右。

由金属腐蚀理论可知,在不含溶解氧的溶液中,钢铁发生腐蚀时,其腐蚀反应的阴极过程只有一个去极化过程,即氢离子的去极化而无氧的去极化:

由能斯特方程可知,随着油田采出水p H值的增加,水中氢离子浓度的降低,引起阴极电极电位下降,金属腐蚀过程中氢离子去极化的阴极反应受到抑制,故油田水对碳钢的腐蚀速率随其p H值的增加而降低。腐蚀速率随温度的升高呈现先升高再降低的趋势,在50℃左右达到最高值。

在环境温度较低时,通过加速腐蚀的阴极反应而加快腐蚀的进行[17];温度在50℃以下时,钢片腐蚀速率增加;随着温度继续上升金属表面会形成FeS和FeCO3保护膜,降低腐蚀速率。温度对腐蚀速率的影响主要体现在两个方面:温度升高,各电极反应速率加快,促进腐蚀;腐蚀产物的成膜机制以及在介质中的溶解度发生变化,可以促进腐蚀,也可以抑制腐蚀。正是温度在这两个方面所起的综合作用,A3钢的腐蚀速率出现了先增加后降低的变化规律。

3.4 注水管线腐蚀影响研究结论

◆流速 塔中四注水管线尤其是井口注水管线流速慢,使硫化亚铁沉淀在管壁表面,形成腐蚀垢。

◆水的配伍性 高油井含有高含量可溶性硫化物,在弱酸性环境中生成硫化亚铁腐蚀垢,腐蚀管线。含高氯注水的引入,使外围作业区某些水中氯离子浓度很高,而且氯离子和硫化氢腐蚀具有协同效应,增强腐蚀。

◆温度和p H变化 温度和p H对腐蚀速率的协同影响规律表现为:p H值低时,腐蚀速率随温度变化程度较小;p H值高时,腐蚀速率随温度变化程度增大。这是p H值和温度对腐蚀速率影响机理的综合体现。

4 结论与建议

通过对塔中四油田注水管线结垢腐蚀影响因素分析,表明油田注水管线结垢腐蚀严重,主要原因为注水管线水中的钙离子和碳酸氢根离子浓度高,矿化度高及氯离子、硫化物含量高;其次井口注水管线流速慢,压力降低,注入水质不配伍这些都是导致腐蚀结垢的影响因素;而温度和p H值对结垢腐蚀有着不同的影响:水温越高,p H值越大,结垢趋势越大;而温度和p H变化对腐蚀速率的影响有着协同规律。针对以上研究结果,对塔中四油田注水管线提出如下阻垢防腐建议。

◆对现有结垢管道清洗除垢 采用有机酸清洗除垢,注水管线加入浓度为1%~2%苯磺酸水溶液,控制反应速度,加入硫化氢抑制剂(如二氧化氯),硫化氢的抑制率可达80%以上,保证清洗过程的安全。利用zhqxj-06无酸清洗剂,从根本上防止硫化亚铁垢的产生。

◆加入阻垢剂和防腐剂 可在处理站处理装置之后、注水罐之前,连续加入防碳酸钙垢阻垢剂,与防氯腐蚀缓蚀剂,根据实际回注水量连续加药。

◆水质配伍情况的改进 不配伍来水加剧腐蚀:可对高硫来水进行热脱硫处理;不配伍来水加剧结垢:可适当增大沉降罐容积,缓冲过高浓度的钙离子、碳酸根离子。

◆回注管线低配注量和停注对策 建议流速控制在0.6 m/s以上,当流速小于0.6 m/s,可以增加临时扰流措施,加大局部流速。

◆对处理站进行工艺改造 可加入絮凝剂使悬浮物和原油聚集,去除大部分悬浮物和含油量。

[1] 袁赓.油气管道的腐蚀及预测研究[D].大连:大连理工大学,2011.

[2] 谭川江,陈广明,陆伟,等.塔中四油田注水系统阻垢技术[J].油气田地面工程,2012,31(7):26-27.

[3] Salman M,Qabazard H,Moshfeghian M.Water Scaling Case Studies in A Kuwaiti Oil Field[J].Journal of Petroleum Science and Engineering,2007,55(1):48-55.

[4] 涂乙,汪伟英,吴萌,等.注水开发油田结垢影响因素分析[J].油气储运,2010,29(2):97-99.

[5] 徐素鹏,苏小莉,黄翼,等.油田注水结垢影响因素研究[J].新乡学院学报(自然科学版),2012,29(2):123-127.

[6] 肖曾利,蒲春生,时宇,等.油田水无机结垢及预测技术研究进展[J].断块油气田,2004,11(6):76-79.

[7] 张益,张宁生,吴金桥.华池油田无机结垢预测软件开发及应用[J].石油工业计算机应用,2005,12(4):25-26.

[8] Dyer S J,Graham G M.The Effect of Temperature and Pressure on Oilfield Scale Formation[J].Journal of Petroleum Science and Engineering,2002,35(1):95-107.

[9] 王庆.东辛油田注水系统腐蚀结垢机理研究[J].石油化工腐蚀与防护,2007,24(1):25-28.

[10]高英杰.油田管道成垢影响因素及治理措施研究[D].大庆:大庆石油学院,2010.

[11]Green A S,Johnson B V,Choi N J.Flow-Related Corrosion in Large-Diameter Multiphase Flowlines[J].SPE Production&Facilities,1993,8(2):97-100.

[12]于倩秀.陆梁油田生产系统腐蚀规律实验研究及腐蚀速率预测技术[D].成都:西南石油大学,2006.

[13]Green A S,Johnson B V,Choi N J.Flow-Related Corrosion in Large-Diameter Multiphase Flowlines[J].SPE Production&Facilities,1993,8(2):97-100.

[14]蒋晓蓉,黎洪珍,谢南星,等.油管腐蚀因泰分析及防腐对策的研究与应用[J].钻采工艺,2006,29(1):80-82.

[15]Crolet J L,Bonis M R.p H Measurements in Aqueous CO2Solutions under High Pressure and Temperature[J].Corrosion,1983,39(2):39-46.

[16]孙建芳.胜利海上埕岛油田注水系统腐蚀机制[J].中国石油大学学报(自然科学版),2012,36(3):180-186.

[17]刘晶姝,李强,龙媛媛.胜利油田强腐蚀区块管线腐蚀影响因素研究[J].腐蚀与防护,2006,27(6):299-302.

1005-3158(2014)03-0022-05

2013-10-18)

(编辑 张爽)

10.3969/j.issn.1005-3158.2014.03.008

李淑英,西南石油大学土木与建筑工程学院市政工程专业在读硕士。通信地址:四川省成都市新都区新都大道8号西南石油大学,610500