FANUC 多主轴控制技术在直驱转台中的应用*

赵小玲 赵延军 杨锦斌

(①青海一机数控机床有限责任公司,青海 西宁810018;②青海能源发展集团有限公司,青海 西宁810100)

笔者公司2010 年承担了国家科技重大专项——动梁无滑枕立式铣车复合加工中心(2010ZX04001—032)科技攻关任务,开发直驱回转工作台是主要关键技术之一。铣车复合加工中心处于车削状态时直驱回转工作台作为第二主轴,此项控制采用了数控系统多主轴控制技术。该机型(XCM1600 型)配置FANUC 31i-B5 数控系统,直驱转台采用DiS5000/50 同步内装电动机。

现从FANUC 多主轴控制技术应用分析、系统参数设置、PLC 控制程序设计、应用实例等内容进行阐述,不对之处敬请指正。

1 FANUC 多主轴控制技术应用分析

FANUC 系统对多主轴控制有3 种技术方案:

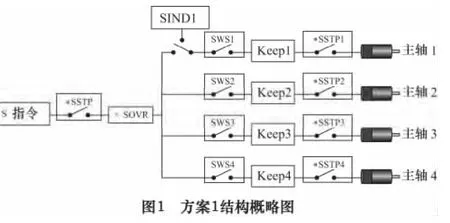

方案1:SIND(基于PMC 的主轴电动机转速控制)功能只限于在第1 主轴上可以使用的方式。当通过SWS1 主轴选择信号选择第一主轴时,可以相对第1主轴使用SIND 信号<Gn033.7 >以及R01I~R12I <Gn032.0~Gn033.3 >。SIND 信号对其他主轴没有影响。PMC 控制的极性(旋转方向)控制信号SON 和SSIN 用来控制由SWSl、SWS2、SWS3、SWS4 选定的主轴的旋转方向。

结构概略图如图1 所示。

方案2:可以在各个主轴上分别独立使用SIND 功能的方式。各主轴有自己的SIND、SSIN、SGN 信号,当其主轴的主轴选择信号SWSl、SWS2、SWS3、SWS4 或第1/2/3/4 主轴的SINDx 信号设定为1 时,各轴用的极性(旋转方向)控制信号SSIN,SGN 才生效。

结构概略图如图2 所示。

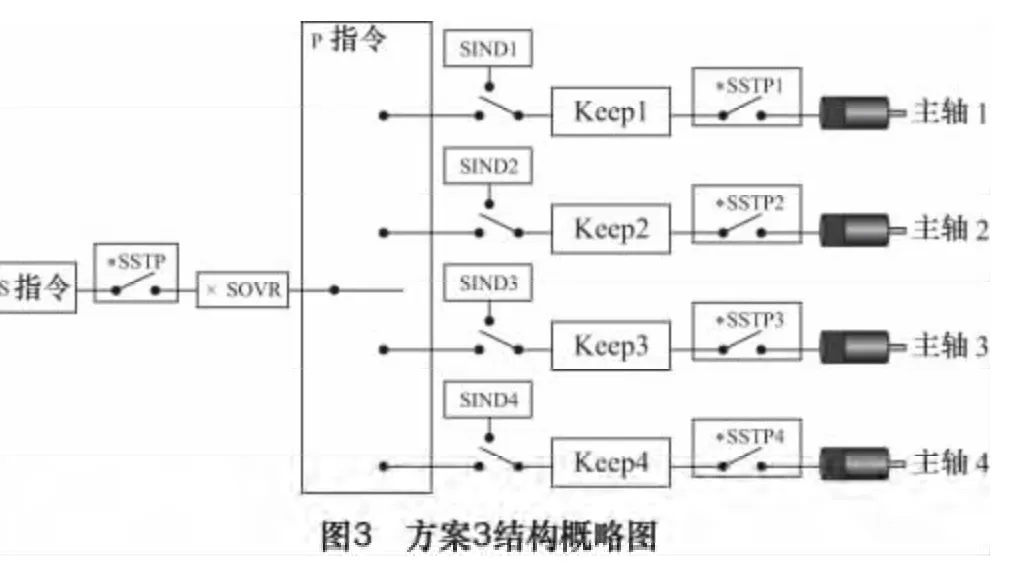

方案3:基本与第二种方式相同,各主轴各自都具有其独立的SIND、SSIN、SGN 信号。主轴的选择,不是通过主轴选择信号(SWS1~SWS4)进行,而是通过P指令进行。各轴用的极性(旋转方向)控制信号SSIN,SGN,只对由P 指令所选的主轴或SIND 信号为1 的主轴有效。各主轴还可应用不同的倍率进行控制。

结构概略图如图3 所示。

由于复合型机床用1 套数控系统控制两个主轴且这两个主轴需要区分加工状态单独旋转,故采用第3种控制方式,两主轴用相同的倍率开关进行控制,这样既能满足功能又减少PLC 程序的编制量。

值得注意的是数控系统除FANUC 标配的加工中心、车削中心功能外还应选购多主轴控制(multi spindle control)、基于伺服电机的主轴控制(spindle control with servo motor)功能,这些功能是直驱转台做第二主轴的必备功能。

2 系统参数设置

参数值的设定直接影响着系统性能的发挥,这就要求我们在实际应用过程中,通过不断的试验来优化参数以求找到最优参数的设定方法。通过不断的积累,既可以提高自己也可以提高系统的性能。

正确设置与第二主轴加减速、转速、控制相关的参数,以XCM1600 机型为例参数设置如下:

设定直线轴或旋转轴类型,1006#0 设定为1,1006#1 设定为0。

设定旋转轴循环功能有效,1008#0 设定为1。

设定旋转轴转动一周的移动量,1260 设定为360。

设定使用多主轴控制功能,3702#1 设定为0,

设定在多主轴控制中通过程序指令来进行主轴的选择,3703#3 设定为1。

设定与齿轮1 对应的各主轴的最大转速,3741 S2设定为50。

设定各主轴的主轴放大器号,3717 S1 设定为1,S2 设定为0。

设定多主轴中选择主轴的P 代码,3781 S1 设定为1,S2 设定为2。

设定基于伺服电动机的主轴控制功能中作为伺服电动机主轴使用。11000#7 设定为1。

设定进行基于伺服电动机的主轴控制功能的主轴号,11010 设定为2。

设定伺服电动机主轴每旋转一周的移动量,11011设定为360。

设定各轴的主轴分度速度,11012 设定为3。

设定在进行基于伺服电动机的主轴控制功能时的电动机的最高转速,11015 设定为50。

设定在基于伺服电动机的主轴控制功能中进行速度控制时的插补后加/减速时间常数,11016 设定为300。

设定在基于伺服电动机的主轴控制功能中进行速度控制时的指数函数型加/减速时间常数的下限速度(FL 速度),11017 设定为5。

设定在基于伺服电动机的主轴控制功能中用来切换进行旋转控制时的加/减速的转速(第1 级),11020设定为15。

设定在基于伺服电动机的主轴控制功能中用来切换进行旋转控制时的加/减速的转速(第2 级),11021设定为30。

设定在基于伺服电动机的主轴控制功能中进行旋转控制时的加/减速1(区间1)。11030 设定为50。

设定在基于伺服电动机的主轴控制功能中进行旋转控制时的加/减速2(区间2)。11031 设定为30。

设定在基于伺服电动机的主轴控制功能中进行旋转控制时的加/减速3(区间3)。11032 设定为15。

这些参数设置完成后便使多主轴功能生效,两个主轴的选择通过第一主轴以P1 指令,第二主轴以P2指令,且两个主轴用相同的倍率进行控制,并对第二主轴的最高转速、加减速等进行了设置。

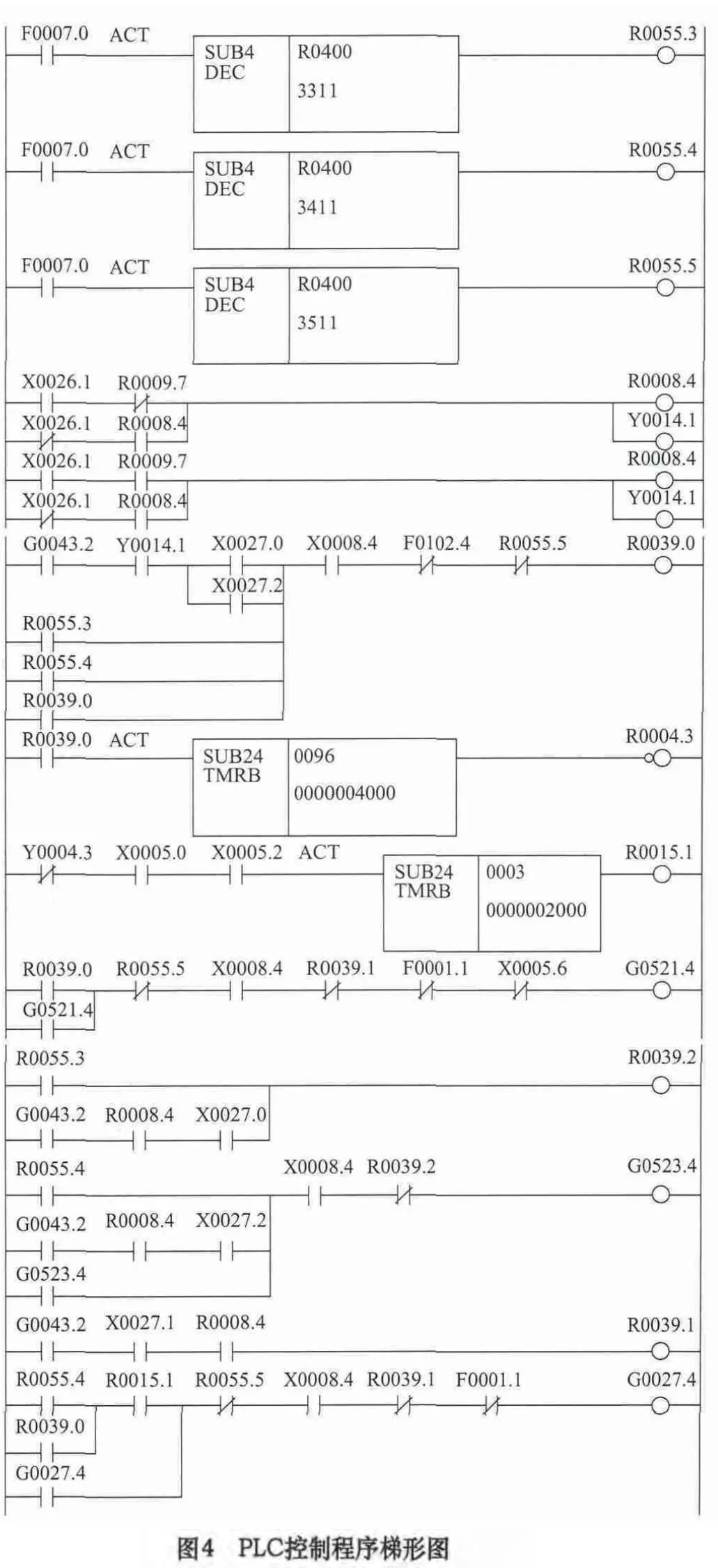

3 PLC 控制程序设计

直驱转台作为复合型机床的第二主轴在操作过程中应于第一主轴一样具有手动控制、自动控制。PLC程序中需处理Gn521.0~Gn521.5 SV 旋转控制方式信号,Gn523. 0~Gn523. 5 SV 反转信号,Gn027. 3、Gn027. 4 各主轴停止信号,转台抬起信号。在XCM1600 机型中第二主轴对应的进给轴(C轴)在伺服连接顺序中处于第5 个轴,以下系统信号以此为依据。

PLC 控制程序如图4 所示。

机床外围信号说明:X5. 6 第一主轴松开检测,X8.4 紧急停止,X5. 0、X5. 2 转台松开到位检测,X5.1、X5.3 转台夹紧到位检测,Y4.3 转台抬起输出。系统操作面板信号说明:X26.1C轴选择按键,X27.0主轴正转按键,X27.1 主轴停止按键,X27.2 主轴反转按键,Y14.1C轴选择指示灯。

控制动作如下:自动方式时指令M33/M34(第二主轴正转/反转),延时4 s 后转台执行松开动作,松开到位再延时2 s 后以指令的转速和方向旋转,指令M35 后第二主轴停止。手动方式时按下C轴和主轴正转/反转按键,转台同自动方式一样先执行松开动作再执行旋转动作,当按下主轴停止按键时第二主轴停止。因两主轴用相同的倍率进行控制,此PLC 控制程序比较常用,故不再例举。

4 应用实例

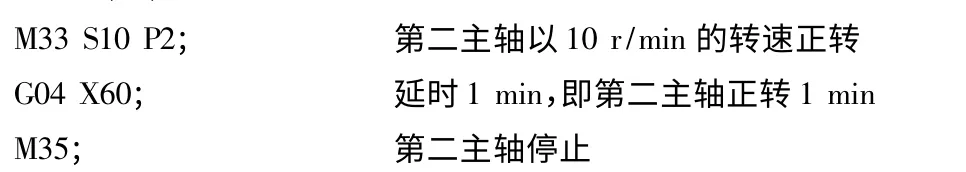

完成以上过程后即可实现对第二主轴的自动、手动控制,自动方式下各主轴按如下格式编程,各主轴用同一个倍率开关控制。

(1)第一主轴

(2)第二主轴

初始旋转第二主轴时请指定较低的转速,在旋转的同时请监控相对应进给轴的电动机负载电流。电流值较大时可增大其速度增益,条件许可的情况下可对该轴用FANUC SERVO GUIDE 软件进行优化。

5 结语

FANUC 多主轴控制技术在笔者公司XCM1600 型动梁无滑枕立式铣车复合加工中心直驱转台控制中成功应用,受到公司领导及用户的高度评价。

目前国内数控机床的研发主要面向高档次追求高速、精密和多轴联动复合加工等,多主轴控制直驱转台技术在复合型机床上应用较广,此项成熟应用的经验值得更多同行借鉴参考。