航空金属拉链自动植齿机研制

孔雪峰 崔 巍 刘东旭

(航宇救生装备有限公司,湖北 襄阳441003)

拉链作为服装业的一项重要发明,长期以来应用十分广泛。普通服装的金属拉链一般采用直接成型工艺,即将带材通过专业设备直接冲压在拉链基础布带上,再进行后续的表面处理工序。航空金属拉链作为一种特殊用途的拉链,其生产工艺与普通拉链不同,采用的是先将拉链齿牙(也称作“米牙”,下同)预先冲压成型,再进行表面处理,最后在拉链基础布带上进行植齿成型的工艺。在这种工艺条件下,自动植齿机作为工序关键过程设备就显得尤为重要。因为设备过于专业,目前市场上无标准设备提供,只能自行研制。

1 主要技术指标及功能要求

如图1 所示,航空金属拉链自动植齿机所进行的植齿工序就是把表面处理后的齿牙按工艺要求的齿牙宽度尺寸和植齿密度顺序排在布带条上并夹紧,同时保证:(1)植齿密度为每100 mm 布带植齿31 ±1 个,齿牙间距均匀;(2)植齿速度为120~180 个/min,速度可调;(3)植齿数量可任意设置并调整;(4)植齿过程中不能损伤齿牙镀层;(5)自动化程度高,安全防护功能齐全,工作稳定可靠。

2 技术方案

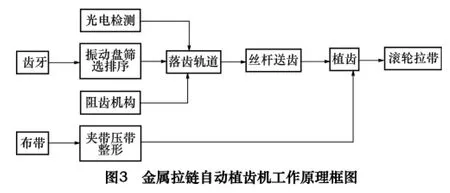

根据上述的技术指标和功能要求,经过认真分析和讨论,我们认为可将植齿工序的整个过程分解为齿牙有序排列、送料、植齿成型这3 个步骤,整个设备采用机械主体、伺服驱动和PLC 控制来实现。具体实现过程如下:

2.1 齿牙的有序排列

我们采用振动盘(图2)对齿牙进行有序排列。振动盘是解决自动排序、定向、上料的专用设备,它是由振动板、电磁铁、衔铁、弹簧片、安装座、减振胶垫组成。利用控制器产生与系统固有频率相同的脉冲电流使电磁铁励磁后,系统发生共振,衔铁及振动板会快速地拉向电磁铁。因为下降速度很快,所以物料会浮在空中,并在重力的作用下落向料盘。接着在弹簧片的作用下,衔铁及振动板又被推回,这时使料盘内的物料向前方移动。该作用以3000~10000 次/min 或更高的次数反复进行,使料盘内的物料平滑移动,不会造成对物料的损伤。振动盘是一种成熟的产品,生产振动盘的专业厂家很多。经过分析比较,我们决定选用上海百分百公司的产品,送料速度可达100~300 个/min。

2.2 送料和植齿成型

在认真分析植齿工艺要求后,借鉴拉链齿牙直排工作原理,确定设备采用间歇式工作方式实现自动植齿,即齿牙和布带同步输送一个齿距后停止,挤压植齿装置在布带上将齿牙挤压至尺寸后等待下一个齿牙。如此同步送齿、拉带→挤压植齿动作交替步进循环,完成拉链植齿成型过程。

具体设计思路如下:(1)用一对滚轮夹紧布带,滚轮与布带不允许产生滑动,滚轮牵引布带每次前进一个齿距。同步采用一对左右旋相对的丝杆组送料,丝杆组每转一圈,齿牙均匀前进一个齿距;(2)设计平移对挤压紧机构,将齿牙种植到布带上。(3)设计成形丝杆力矩过载保护装置和送料轨道末端的传感器监控装置。当成形丝杆传动力矩过大,说明出现齿牙卡住现象,过载保护装置使设备停机,需人工排除故障;送料轨道末端的传感器监控装置监视送料轨道中连续送料的齿牙,当齿牙不能连续进入丝杆时,说明齿牙在送料轨道中被卡住,齿牙送不下来,传感器监控装置使设备停机,由人工排除故障;(4)送料、送带、挤压植齿3个动作由3 台伺服电动机分别驱动相应机构完成,实现同步精确输送齿牙和布带,保证成型后齿牙尺寸的一致性。

2.3 设备总体工作原理框图(图3)

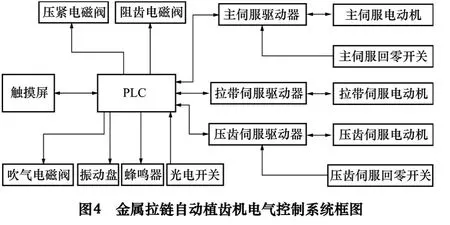

2.4 电气控制原理及设计过程

航空金属拉链自动植齿机的电气控制系统由伺服驱动系统、控制装置、显示操作单元和辅助控制装置组成。伺服驱动系统由3 台伺服驱动器及其电动机组成,其中一台为主伺服,完成送料动作,一台为拉带伺服,完成拉带动作,一台为挤压植齿伺服,完成植齿动作。在一个植齿工作循环中,先是主电动机和拉带电动机同步运转,带动齿牙和布带送至预定位置,定位完成后,植齿电动机运转,驱动植齿机构将齿牙压紧在布带上。

控制装置为可编程控制器PLC,作为本机器的控制核心,PLC 完成所有控制功能,包括从触摸屏接受指令控制伺服系统和辅助机构运行,反馈机器状态信息给触摸屏。

显示操作单元为触摸屏,机器操作和状态显示功能由该单元完成。

辅助控制装置由阻齿机构、压紧机构、吹气机构、振动盘、落齿检测机构等组成。其中,阻齿机构完成阻齿和放齿动作;压紧机构完成压紧和放松布带动作;吹气机构完成吹气功能;振动盘完成齿牙排序和输送功能;落齿检测机构可以对落齿进行计数,在阻齿机构的配合下确定机器植齿数量,同时通过PLC 的处理对是否缺齿牙、齿牙下落是否连续等进行判断。

控制系统框图如图4 所示。

3 研制难点

由于设备加工对象齿牙尺寸较小,齿牙附着的布带是柔性的,工艺又要求成型后齿牙的镀层必须完整无损伤,齿牙数量和间距控制精确。在这种情况下,为使设备连续稳定地自动植齿,设计调试难度较大。

3.1 解决植齿连续性难点

从图3 可以看出,齿牙在整个植齿过程中会依次经过振动盘、落齿轨道、送齿丝杆组、植齿机构和滚轮拉带机构。其中,落齿轨道和送齿丝杆组的设计是关键,在设计落加工齿轨道时要注意控制轨道内腔与齿牙的间隙,既要使齿牙顺利下落,又要保证齿牙在下落的过程中受到轨道约束不倾斜不翻转;同时轨道内腔要光滑。在设计送齿丝杆组时也要注意确定合适的送齿丝杆初始端螺旋形状和角度,保证齿牙顺利从落齿轨道导入送齿丝杆组;同时左右旋送齿丝杆要完全对称,丝杆组表面要光滑。

实际安装调试过程中,配置数个压缩空气喷嘴对着落齿轨道吹气,压缩空气内混入挥发性强的微量润滑油,清洁润滑轨道以利齿牙下落。

为保证左右送齿丝杆初始角度在每次开机后都保持一致,设计时应用了伺服电动机回零功能,开机后执行一次回零操作,伺服电动机会自动定位到设置好的零点位置,零点设置不变,零点位置也会保持不变,该位置对应的就是送齿丝杆初始位置。

3.2 解决齿牙计数难点

对齿牙准确计数是实现连续自动植齿的前提,由于齿牙尺寸小、形状不规则,解决这一问题具有一定难度。如图1 所示,单个齿牙开口端有约2 mm 的开口,当齿牙从落齿轨道中下落时,齿牙开口部分和顶端部分会依次通过同一固定点,如果在轨道某固定点设置一检测装置,只要能准确识别出齿牙下落过程中开口部分和顶端部分的形态变化,就能实现准确计数。

设计中,选择了德国SICK 公司的光电开关,型号是WLL170 -2N132,配置型号为LL3 -TB01 的对射光纤。该型光电开关在配合对射光纤的情况下检测距离为0~700 mm,完全满足要求,且检测灵敏度可调。将对射光纤正对落齿轨道安装固定,发射光纤射出的激光穿过轨道射到接收光纤头部,当齿牙从轨道中依次下落时,由于开口部分不会阻挡激光,顶端部分会阻挡激光,这样接收光纤就会检测到光线的明暗变化,每变化一次,就表明有一个齿牙经过。PLC 输入端对光电开关产生的通断信号进行计数,得到的就是准确的齿牙数。

3.3 设备保护功能设计

送齿丝杆组是整台设备的关键机构,其安装角度和位置的微小变化轻则引起齿牙镀层损伤,重则无法顺畅送齿。为保护丝杆免遭冲击引起位置变化或损坏,我们利用了伺服驱动器的扭矩限制功能。依据主伺服驱动正常运行时的扭矩值,适当放大后设置为限制扭矩值,这样,一旦驱动器检测到实际扭矩值超过限制扭矩值,就会停止工作,同时触发报警。

在PLC 控制程序中,设计了缺齿报警功能。其原理是在设备加工过程中对连续两个齿牙计数间隔进行计时,如果时间值超过了依据设定植齿速度计算的理论值一定范围,PLC 会停止设备运行并报警。

4 研制完成情况及效果

如图5 所示,制造完成的航空金属拉链自动植齿机采用铝合金框架结构,全封闭防护,外形简洁美观,安全性好,噪音低。设备主要机构布置于铝合金台面之上,打开侧门,将齿牙倒入振动盘内,把布带导入夹带压带拉带机构之中,即可操作设备按照设定的工艺参数进行自动植齿工作。触摸屏的主操作界面如图6所示,操作按钮、参数设置、设备状态均显示于屏上,人机界面友好,操作简便。

设备实际加工时,运行连续稳定,成型后的齿牙尺寸一致性好,齿距、齿数完全满足工艺要求,成型后的齿牙镀层未见损伤。设备性能及功能达到了设计要求,能满足航空金属拉链植齿生产。

5 结语

本文介绍了航空金属拉链自动植齿机的研制过程,详细阐述了设计方案和设备工作原理。该设备研制成功,为采用特殊工艺生产金属拉链提供了设备保证,采用此工艺生产的金属拉链,美观、高档、大气,能在恶劣环境中长期使用。该设备设计思路和方法可用于研制其它规格植齿机,在高档金属拉链生产方面具有推广价值。