喷液式往复走丝电火花线切割加工规律的研究

胥 宏 罗垂敏 关文勇 丁义超 张 言

(成都工业学院电加工技术重点实验室,四川 成都610031)

当前国内的往复走丝线切割机床中主要应用的是常压供液系统,在加工工件时,工作液会附着在高速运行的电极丝上而被带入放电间隙。当被加工工件较薄时(小于50 mm),工作液较强的粘附力足以伴随电极丝进入放电间隙而起到冷却、绝缘与消电离的作用,而当工件较厚时(大于60 mm),附着在电极丝上的工作液就无法充分进入放电间隙从而出现干切现象[1]。加工工件出现黑白相间条纹的现象就是工作液没有充分进入放电间隙导致的,而当工件厚度加大之后,这种现象更加明显。HSWEDM 加工工艺指标没能获得显著提高的主要原因是加工中的粘性蚀除产物未能从切缝间隙及时地排出而堵塞放电间隙,使其不能得到充分冷却,尤其是在加工大厚工件时,会经常出现换向条纹甚至断丝现象,这些都导致HSWEDM 要以十分保守的放电能量和以电极丝的高速运行进行冷却来换取长时间不断丝的连续加工,因此在这种切割条件下很难获得较高的加工效率。与此同时,高速运行的电极丝不断的换向冲击对加工的精度也造成一定的影响。

通过与低速走丝线切割喷液系统的比较,发现可以通过添加辅助高压喷液系统,即在工作液随丝带入的极间供液方式的基础上,辅以高压强迫冲液的方式,以提高工作液的极间进入量和极间平均流动速度,从而有效弥补工作液的损失[2]。本文在高压喷液切割加工方面做了部分试验研究,并取得了一定的效果。

1 高压喷液试验方案的制定

本试验中选用被广泛应用的冷作模具钢Cr12 钢。Cr12 的硬度和强度比较高且淬火变形小,因此常被用来制作模具,也正是因为其硬度较高,所以用传统的切割工艺很难加工,且淬火易开裂,而电火花线切割很好地解决了这些问题[3]。所以本试验选用Cr12 钢作为被加工材料,具有较高的实用意义和代表性。试验在某公司生产的DK7732 电火花线切割机床上进行,用直径为Φ0.18 mm 的钼丝作为工具电极,在相同的电参数(脉宽:64 μs,占空比1:3,功放管数6 个)条件下,分别选择在0. 1MPa,0. 2MPa,0. 3MPa,0. 4MPa,0.5MPa,0.6MPa,0.7MPa,0.8MPa,0.9MPa,1.0MPa 喷液压力下切割厚度为50 mm,100 mm,200 mm,300 mm的Cr12 工件,再在改变运丝速度和喷嘴距工件距离的条件下记录加工用时和切割面积,计算其加工效率,并测量表面粗糙度值,以此作为评定加工质量和加工效率的指标,从而研究在不同的工件厚度、走丝速度和喷液压力下加工的工艺规律。

本实验共涉及4 个参变量的控制,分别为喷液压力、工件厚度、走丝速度和喷嘴距工件距离,分别有10个、4 个、5 个和2 个变量,理论上共需进行400 次实验才能得到相应结论,这是相当大的工作量。这在理论上看似合理,但在实际加工中完全没有必要,因为在加工中大部分实验参数的变化是在反复验证同一条结论。例如,在电参数、喷液压力、工件厚度不变的情况下,只需验证喷液压力在0.1 MPa 或0.3 MPa 条件下,喷嘴距工件距离为1 mm 和5 mm 两种情况下切割效率的对比,即可确定喷嘴距工件距离对加工质量的影响规律,而没必要再去验证在其他喷液压力下的切割规律。如果再结合前几次加工实验得出的结论和线切割加工的一般规律,实验的次数可以大大缩减。

表1 喷距对比加工参数表

从表1 中4 组数据的对比中发现,喷嘴离工件距离越近加工的质量就越好,这在理论上也是成立的,当喷嘴距工件的距离越近时,喷液压力的损失就越少,进入放电间隙的距离就越深,大大改善切割环境,自然能更好地提高加工效率和改善表面粗糙度,图1 为高压喷液加工示意图。

2 高压喷液条件下加工工艺的规律

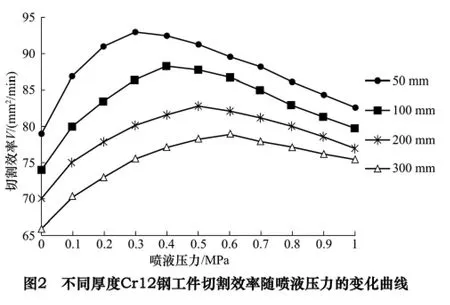

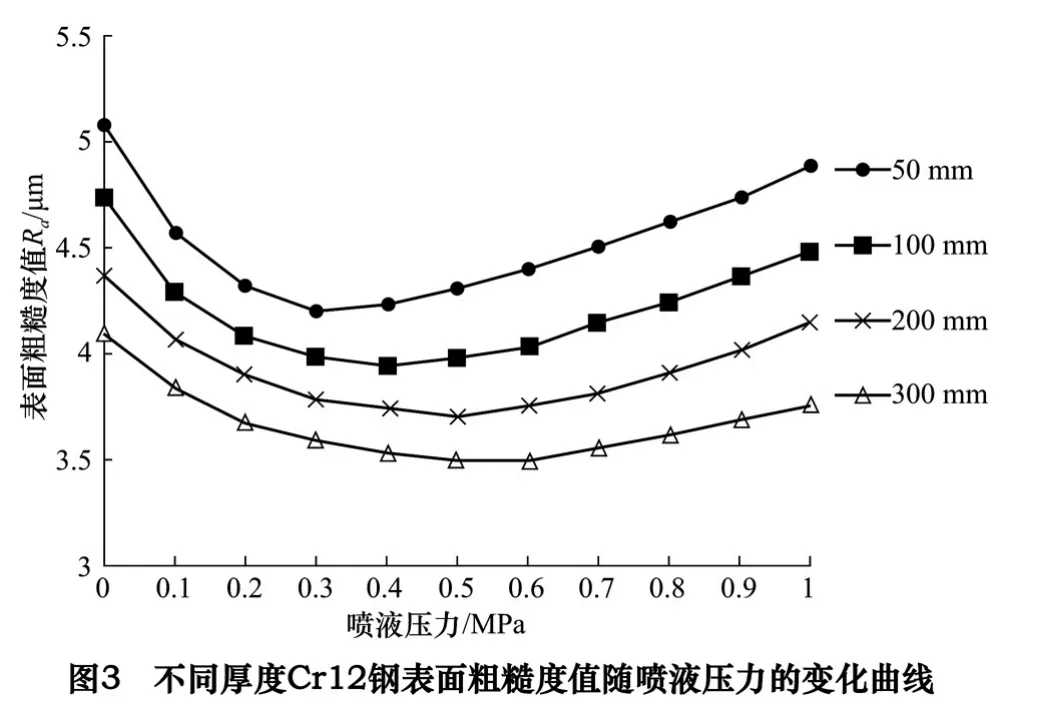

为了更加直观地观察不同参数的选取对加工的影响规律,将试验数据有选择地进行图表化,先将相同加工电参数、运丝速度(10 m/s)下,不同工件厚度和喷液压力条件时的数据进行图表化,如图3、图4 所示。

从图2 和图3 中可以看出:①在相同加工电参数的条件下,切割效率和加工表面粗糙度值都会随着工件厚度的增加而降低,这可反映出采用高压喷液方式确实能起到提高切割效率和减小表面粗糙度值的大趋势;②在加工不同厚度工件时的切割效率开始都会随着喷液压力的增加而大幅提高,但当喷液压力增大到一定程度再继续增加时,加工切割的效率反而会逐渐下降,表面粗糙度值则相反,开始时都会随着喷液压力的增加而较快减小,而当喷液压力增大到一定程度再继续增加时,反而又逐渐增大;③工件的厚度不同,在达到最大切割效率时喷液压力也有所差别,在加工50 mm 厚的工件切割效率达到最大值时的喷液压力为0.3 MPa,加工100 mm、200 mm、300 mm 厚的工件切割效率达到最大值时的喷液压力分别为0.4 MPa、0.5 MPa和0.6 MPa,所需的喷液压力稍微有所上升,这反映出工作液进入不同厚度工件的难易程度有所不同,工件厚度增加,喷液压力也有相应的小幅提高;④在加工不同厚度工件时,对切割效率的提升程度有所不同,对50 mm、100 mm、200 mm、300 mm 厚工件的提升幅度分别为17.7%、18.3%、19.2%、19.7%,可见喷液式冷却方式对大厚工件切割效率的提升作用更加明显;⑤在加工表面粗糙度方面,增大喷液压力对较薄工件的提升效果更加明显,原因是加工工件厚度的增加有效抑制了电极丝振动的幅度,提高了加工的稳定性。除此之外,以往在加工工件厚度超过60 mm后,在较高能量切割下,经常会出现黑白相间的换向条纹,但在高压强喷射下,切割表面粗糙度较好,往复切割中的加工条纹也消失不见,可见工作液能较充分地进入到放电间隙,从而起到良好的绝缘和冷却作用。

对图2 和图3 的分析发现,工作液采用高压喷射方式确实能显著提高电火花线切割机床的加工效率,其主要作用机理是改善了放电区域内极间的工作环境,工作液能较充分地进入放电间隙,从而起到压缩放电通道和消电离的作用;而出现切割效率先升后降和表面粗糙度值先降后升的现象主要是因为当喷液压力过大之后,工作液泡沫化现象严重,使工作液进入放电间隙的体积下降,再加上高压强的工作液对电极丝的扰动,使得加工反而变得不太稳定,从而出现如图2 所示先升后降的现象。

再将相同加工电参数、工件厚度(100 mm),不同运丝速度和喷液压力条件下的数据进行图表化,如图4、图5 所示。

从图4 和图5 中可以看出:①刚开始时,不同走丝速度的电极丝切割效率都会随着喷液压力的增加而升高,达到一定值后再增加压强,效率反而下降,表面粗糙度值则有相反的规律,会随着喷液压力的不断增加而先减小后增大;②从图4 中可以看出,相同喷液压力对不同走丝速度的影响效果不同,喷液压力的增加对低速走丝切割效率的提升更加明显,对高速走丝作用的效果则没有那么明显;③不同走丝速度的切割效率在0.7 MPa 喷液压力下较为接近,而后又快速下降,且走丝速度越慢下降得越快;④不同走丝速度的表面粗糙度值对喷液压力增加所表现出的敏感度不同,喷液压力从0.1 MPa 到0.4 MPa 变化时,走丝速度越快则表面粗糙度值变化率越快,对但喷液压力从0.6 MPa到1.0 MPa 变化时,走丝速度越慢,表面粗糙度值变化率越快,即对喷液压力的改变越敏感。

分析上面的现象可以得知其中的主要原因是:在切割工件时,快速运行的电极丝对工作液具有较强的粘附力,且速度越快粘附力越大,工作液进入工件的距离也越深,但丝速不可能无限制增加,当加工工件较厚时,靠电极丝粘附力提供的工作液已经不能满足极间放电加工的需要,而高压喷液正好弥补了放电间隙工作液不足的问题,大大提高了加工的效率;当喷液压力增加到一定程度,运丝速度的快慢已经不再是影响切割效率提升的主要因素,从而出现如图4 中压力在0.7 MPa时各走丝速度的切割效率相差不是很多的现象;随着喷液压力的不断增加,在加工过程中,工作液开始大量泡沫化,进入放电加工区域工作液的量开始下降,切割效率随之下降,表面粗糙度值随之增大,工作液的不足对低速走丝的影响作用较大,因为高速运行的电极丝可以依靠较强的粘附力带进更多的工作液,这也是压力超过0.7 MPa 后,低速走丝切割效率和表面粗糙度值变化率较快的原因所在。

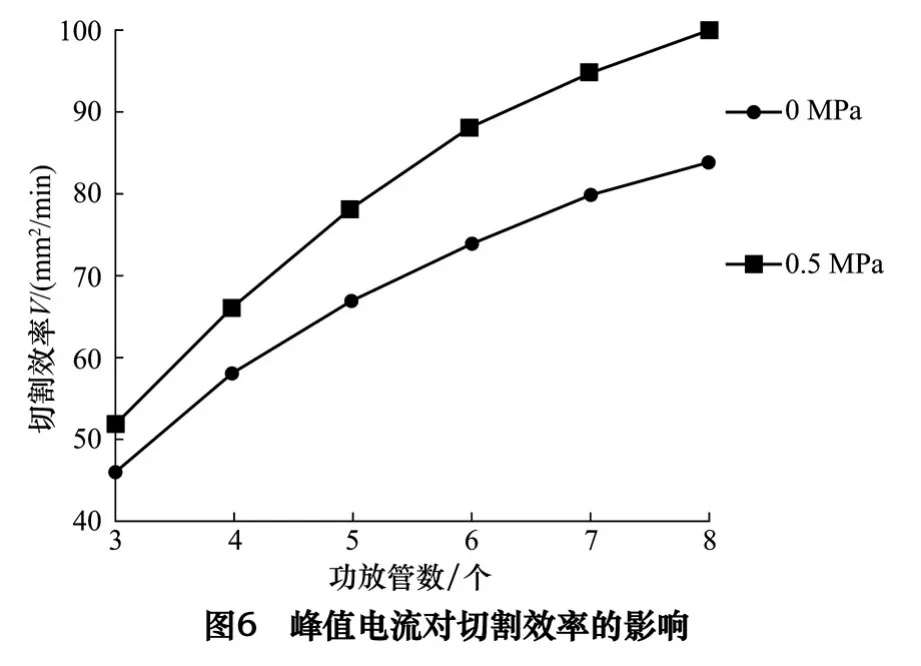

既然采用高压供液能很好地解决极间工作液不足的问题,那么就可以继续加大放电能量来提升切割的效率,图6 为走丝速度10 m/s,在只改变电参数中功放管个数和不同喷液压力条件下切割100 mm 厚工件的加工情况。

从图6 中可以看出,随着功放管个数的增加,即峰值电流和放电能量的增加,切割效率均得到提高;但增大喷液压力后,切割的效率比常压供液有较大提升,在常压供液的情况下,切割效率增幅随功放管个数增加衰减得比较快,而提高供液压力能有效减缓这一过程,从而为大能量高效切割开辟道路。

综上分析不难发现,通过采用提高工作液喷射压力的方法,确实能提升电火花线切割机床的加工效率和表面加工质量,尤其是当被加工工件较厚时,它对切割效率的提升作用更加突出,利用这一特点可以很好地解决在大厚工件加工时因供液不足所导致的干切和换向条纹的产生。此外,通过降低走丝速度和采用适当的喷液压力,可以在切割效率没有明显下降的情况下,大幅提升线切割加工的表面质量。针对高压喷液的这一特点,可以将其应用在“中走丝”线切割加工中,不仅能提升第1、第2 次粗加工阶段的效率,而且对第3 次精加工效率和表面加工质量的提升作用更为突出。为解决大厚工件加工、高精密加工和“中走丝”粗糙度与效率之间的矛盾等问题提出了一种较好的解决方案。

3 结语

主要介绍了高压喷液试验方案的制定过程,并且对不同厚度、不同运丝速度以及不同放电能量下,喷液压力的改变对切割效率和表面加工质量的影响进行了研究,得出了如下的结论:(1)提高喷液压力确实能提高切割效率和改善表面加工质量,解决了加工效率与粗糙度之间的矛盾;(2)采用高压喷液冷却方式,对不同厚度工件的加工性能均有较大提升,且工件较厚切割效率的提升更明显,为大厚工件的加工提供新的途径;(3)在不同走丝速度切割条件下,增加喷液压力,对切割效率都有提升,但对较低速度运行的电极丝性能的提升更加明显,为“中走丝”的改进提供了解决方案;(4)增加供液压力,可以有效减缓切割效率增幅随放电能量增加的衰减速度,从而为大能量高效切割奠定良好的基础。

[1]齐景星,蔡长韬,毛智星.基于Ansys 和LMS TEST 的线切割机床动态特性分析[J].制造业自动化,2014,36(2).

[2]王振兴.高低双速走丝电火花线切割工艺研究[D],南京:南京航空航天大学.2010.

[3]王玉玲.模具零件线切割加工中的开裂原因分析[J]. 机械管理开发,2010,25(2).