高压甲铵预热器制造控制要点

陈海峰

(中核集团西安核设备有限公司 设计部,陕西 西安710021)

0 前言

尿素类换热器多在高温高压工况和强腐蚀性的甲铵液介质中运行,对设备制造过程的严格控制是设备制造的重点。本文以为某公司设计、制造的年产5万吨尿素项目关键设备高压甲铵预热器为例,从制造过程中的控制进行了详细阐述。

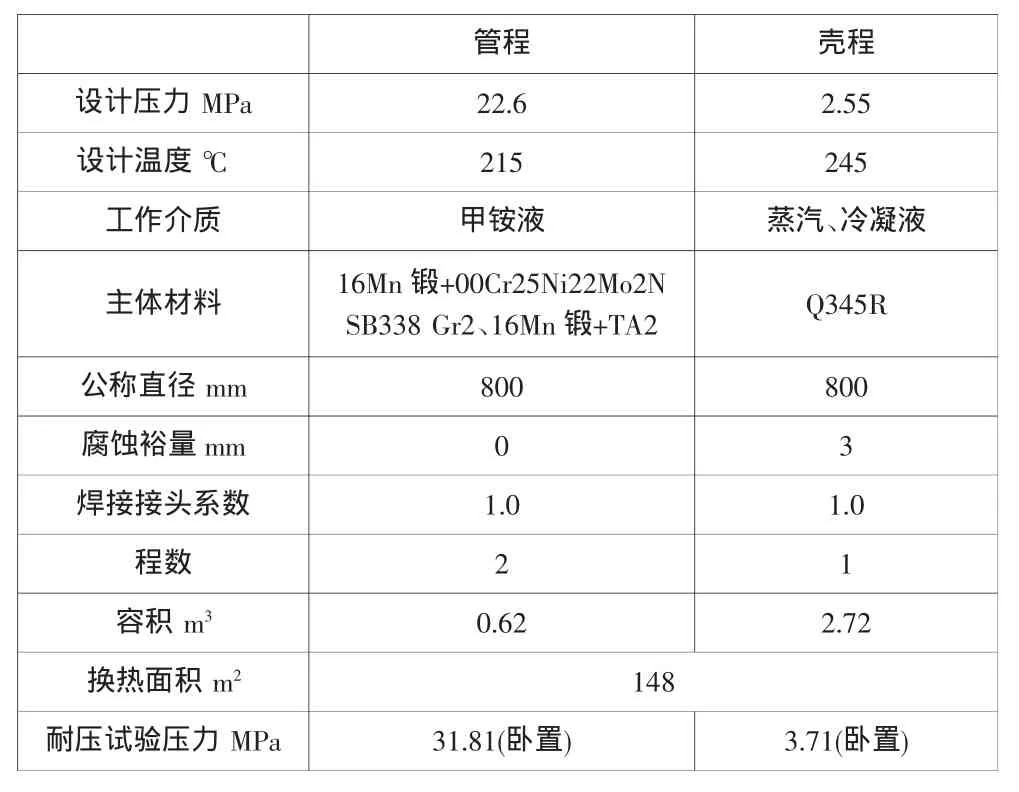

1 设备设计参数(见表1)及结构特点

表1 设备设计参数表

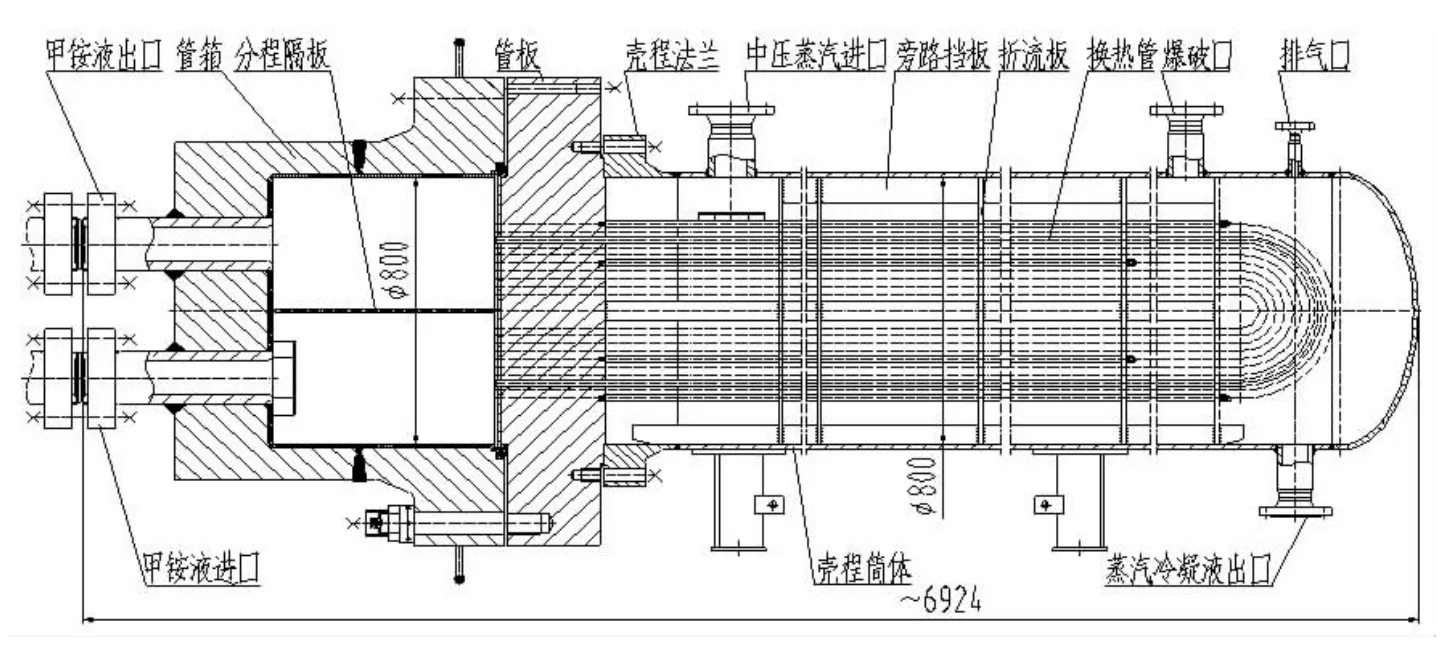

图1 设备简图

表2 管箱基层焊接工艺参数

该设备是一台U形管换热器,设备简图如图1所示。主要由管箱筒体、管板、壳程法兰、U形换热管、壳程筒体、椭圆封头、分程隔板、折流板、接管等零部件组成。

管板与管、壳程法兰连接方式的确定:常见的U形管换热器管板的连接方式是管、壳程法兰用紧固件连接,两法兰中间夹持管板,即GB151-1999图18[1]中给出的a型连接方式,管、壳程法兰可以直接按管壳换热器常规计算方法进行强度计算。当该设备管板连接形式采用a型连接时,GB151-1999中要求在管、壳程法兰的强度计算时设计压力按管、壳程设计压力较高者计,即壳程法兰的强度计算时设计压力按22.6MPa。通过计算,壳程法兰厚度达到400mm,重量达到2050kg,将使材料成本大大提高,制造加工难度加大,为设备安装和拆卸检修带来不便。为解决上述问题,采用了管板分别与管、壳程法兰单独连接的方式(见图1)。这样不仅降低了壳程法兰的厚度和重量(可直接选用标准容器法兰,重量仅为250kg),而且管、壳程可以分别独立安装和拆卸检修。

2 制造过程中的控制要点

该设备管程工况条件是高温高压,介质强腐蚀性。在加工制造过程中,合理确定管箱热处理时机和如何保证管箱基层焊缝满足强度要求、管箱堆焊层满足耐晶间腐蚀要求是整台设备加工制造过程中的重点。

2.1 管箱焊接成型控制要点

管箱材料是碳钢锻件堆焊不锈钢,合理的焊接坡口形式、焊接顺序以及焊接工艺参数是保证焊缝强度及堆焊层耐蚀能力的关键。

在焊接成型过程中管箱采用管箱筒体基层(碳钢)和管箱法兰基层(碳钢)对焊成型后,再进行管箱内表面进行堆焊。由于筒体基层厚度达到90mm,焊接坡口采用双面坡口。内壁为小V型坡口,外壁为U型坡口。初步确定可以采用背面清根,埋弧自动焊。但考虑到设备管程内径仅为800mm,施工人员从内部进行清根的操作空间较小,不利于完全清除掉焊渣等物。为方便施工和保证焊缝质量,决定采用对根部先进行钨级氩弧焊打底,再顺次进行焊条电弧焊+埋弧自动焊。在施焊过程中,为防止焊接接头过热,决定小的热输入量和薄面焊道,并采用多层多道焊接;控制每层线能量不大于3kJ/mm,同时严格控制层间温度,以防止焊缝及热影响区晶粒粗大,造成焊接接头韧性下降。具体工艺参数见表6。焊缝内表面与母材(基层)表面平齐,不保留焊缝余高,焊后立即进行325℃±25℃/3h的消氢处理;焊缝要进行100%RT,100%UT,100%MT 检测。

管箱基层焊缝检验合格后,管箱内表面再进行堆焊。为防止堆焊过程中,因基层表面温度过低,堆焊面温度迅速下降而引起 应力集中,造成堆焊面出现裂纹或与基层脱开。决定采用管箱焊前预热后,进行堆焊。具体堆焊工艺参数见表7。堆焊顺序为:(1)清理干净基层材料表面油、锈等污物,并进T检查;(2)采用25.22.2LMn[2]焊带堆焊过渡层,过渡层厚度 3 mm;(3)过渡层堆焊完后进行管箱消应力热处理后再对该焊缝进行20%RT,100%MT检测;(4)采用 25.22.2LMn 焊带堆焊耐蚀层,耐蚀层厚度≥7mm;(5)堆焊后的堆焊层厚度≥10mm。在堆焊过程中,必须严格控制过渡层层间温度在100℃-200℃,其它层道间温度≤100℃。堆焊完毕后合格后,对整个堆焊层进行100%UT,100%PT检测。

2.2管箱热处理时机的确定

管箱筒体焊后要进行消除应力热处理。如果在管箱筒体内表面过渡层和耐蚀层全部堆焊完后进行热处理,由于不锈钢在400℃(管箱热处理温度在600℃左右)以上就会产生敏化,则反而加剧了堆焊层晶间腐蚀和σ相析出造成脆化,这恰恰违背了选取00Cr25Ni22Mo2N作为堆焊材料的初衷。如何既要进行消除应力热处理又要防止堆焊层的敏化,进行热处理的时机是关键。针对这一问题,制定了合理的热处理工艺流程,由于堆焊层的过渡层和耐蚀层均为不锈钢且为同种材料,不受热处理再施焊的影响,所以堆焊层的耐蚀层在热处理后再堆。这样既消除了碳钢焊后产生的残余应力又避免了堆焊表面的敏化,保证了其耐蚀性能。

3 结语

尿素类高压换热器的工况条件苛刻,同设备中材料品种较多,对材料的制造加工成型质量要求很高,因此合理制定制造加工工艺对保证设备制造质量是至关重要的。

[1]国家质量技术监督局.GB151-1999国家质量技术监督局.管壳式换热器[S].北京:中国标准出版社,2000.

[2]ASMEⅡ卷 材料 C篇 焊条、焊丝及填充金属[S].