改进篦冷机系统热回收效率 提高余热发电量

周文良

(四川嘉华企业〈集团〉股份有限公司,乐山市614003)

我公司有一条由南京院设计的2500t/d熟料生产线,建厂时只预留了篦冷机的余热发电接口,并没有配套建设余热发电。2011年3月与一企业签订了4.5MW纯低温余热发电总包合同。该项目于2012年5月投产,经过调试改造,余热发电指标达到了合同要求。

1 提高余热发电的常用措施

余热发电利用的热源分窑头和窑尾两部分。窑尾部分气体量和气体温度比较稳定,很少由于窑尾的原因造成余热发电的波动。窑头部分由于受回转窑煅烧、三次风阀开度、篦冷机操作、煤磨取风、窑头余风的排放等多重因素的影响,气体量和气体温度波动要大得多。

余热发电量的高低主要受回转窑产生的废气量、废气温度的影响。提高余热发电量主要应从提高废气温度和提高用于余热发电的废气量入手。所以,要提高AQC锅炉蒸汽量,一方面要改善篦冷机的冷却效果,提高篦冷机的热回收效率;另一方面要合理利用篦冷机回收的热量。我们针对影响窑头AQC锅炉蒸汽量的几个问题进行了处理,提高了余热发电量。

2 原工艺系统基本情况

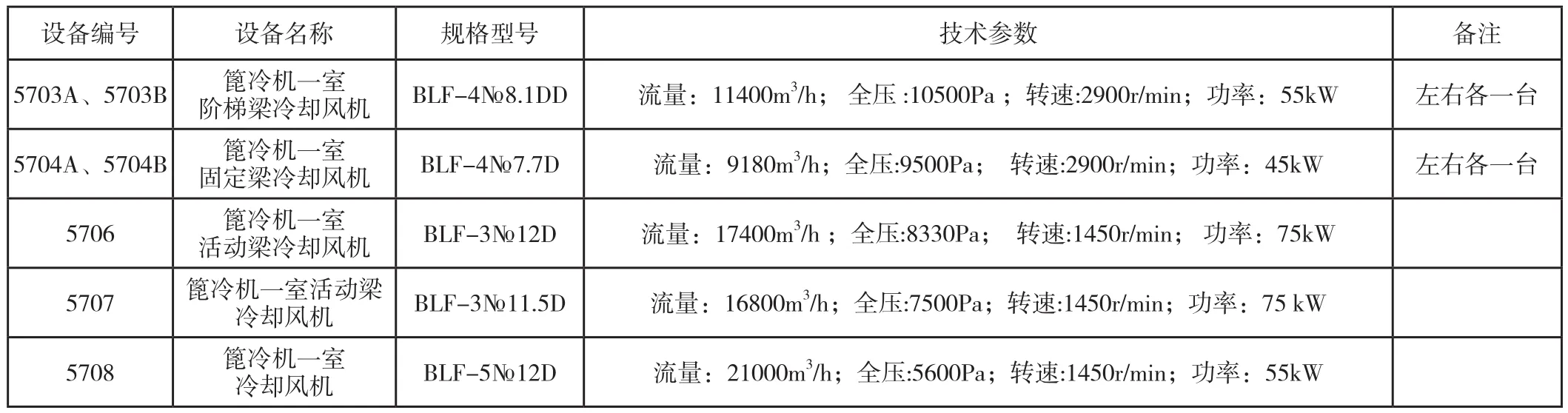

篦冷机的性能参数见表1;篦冷机一室风机性能参数见表2。

表1 篦冷机性能参数

表2 篦冷机一室冷却风机性能参数

3 窑头余热发电的影响因素与解决措施

3.1 篦冷机风机风压问题

工厂投产后,二次风温长期徘徊在1050℃左右,出篦冷机的熟料温度在160℃以上,二次风温同国内同规模生产线相比要低100℃。篦冷机“堆雪人”频繁,平均一个月要发生一次。根据中控显示:篦冷机入口阶梯梁风机和最前端固定梁风机,都是在风门全开的情况下,电机电流却只达到额定电流的65%。冷却风机鼓入的风量明显偏小,初步认为“堆雪人”是篦冷机入口的阶梯梁风机和前排的充气梁风机的风压偏小,不能及时冷却篦冷机入口的熟料所致。

篦冷机风机的改造及效果:针对篦冷机前端冷却差的问题,我们对冷却风机进行了改造,将篦冷机入口原来的阶梯梁风机改作篦冷机最前排的充气梁风机,重新购买阶梯梁风机。改造后的冷却风机性能见表3。

表3 改造后的风机性能参数

刚改造过的5704A、5704B风机的风门开到70%时,电机电流就已达到额定电流,冷却风机鼓入的风量增加明显。后来将5704A、5704B的电机功率从55kW改为75kW并加装了变频器,在风机风门全开的情况下,电机电流稳定在122A。

经过对冷却风机的改造,篦冷机的冷却效果大为改善:入窑二次风温能长期维持在1150℃以上,出篦冷机的熟料温度长期在130℃以下,熟料热回收效果提高明显,篦冷机“堆雪人”的情况未再发生。

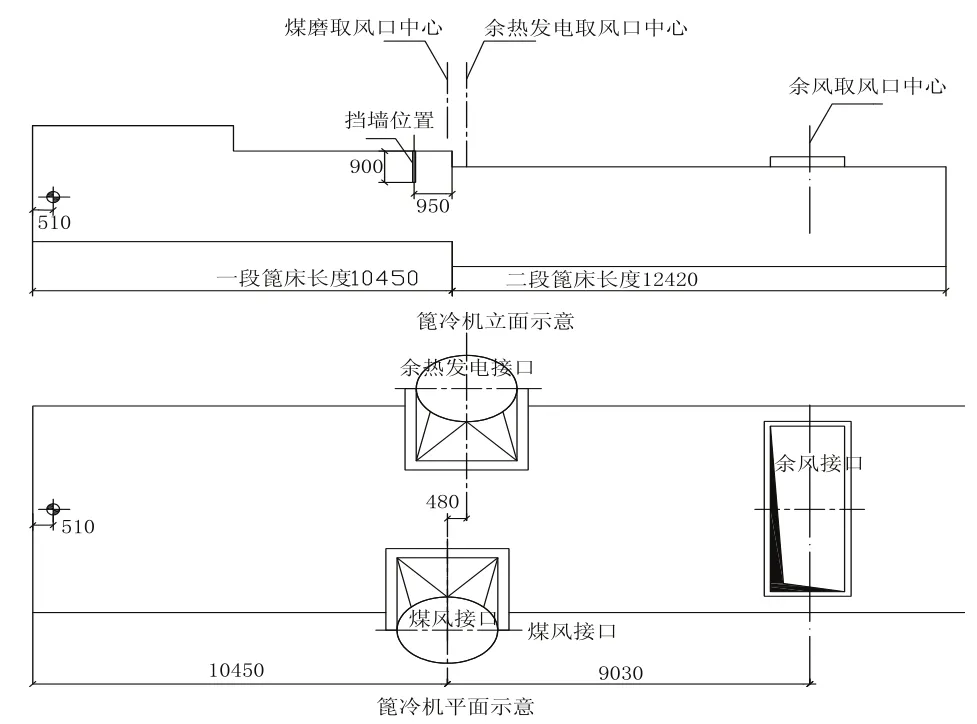

3.2 篦冷机挡墙和取风口的问题

由于公司生产线建设时并未同期配套建设余热发电项目,篦冷机余热利用主要考虑的是二、三次风温。由于篦冷机排出的过剩风量较大,排风口的位置只要不影响回转窑的二、三次风就可以。未建余热发电时篦冷机挡墙和取风口的位置见图1。

图1 改造前的篦冷机挡墙和取风口的位置

新上余热发电项目后,篦冷机的余热就需要合理充分的运用,原来篦冷机不利于利用的部分就需要改掉。旧的篦冷机挡墙主要作用是将回转窑用风和过剩风分隔,而余热发电投运后,挡墙的主要作用就变成将回转窑用风和余热发电用风、过剩风分隔开来。挡墙的位置就需要改到过剩风的排风口附近。

原篦冷机的煤磨取风口在篦冷机的一段,取风口温度一般在380~420℃,而我公司入磨气体温度达到250℃时,就可满足煤粉烘干的需要,所以煤磨入口的冷风阀长期处在40%的开度,造成高温气体的浪费,而且由于冷风阀长期处于较大开度,造成整个系统的电耗偏高。煤磨取风口与处在一、二段之间的余热发电取风口位置过近,也不利于余热发电的抽风。

挡墙和取风口的改造:篦冷机挡墙位置由一段改到二段。煤磨取风口由原来的在余热发电取风口之前改到余热发电的取风口之后并靠近改后的篦冷机挡墙。改造后的挡墙和取风口的位置见图2。

图2 改造后的挡墙和取风口的位置

改造后,煤磨入口的热风基本都在260~300℃之间,入口热风阀基本处于关闭状态,整个系统总的电耗降低了,提高了余热发电量。

4 生产操作上的调整

4.1 一段篦床操作的调整

原来的篦冷机一段采用的是长行程低频率的操作,行程:110~120mm;频率:8~10次/分钟;后来改为短行程高频率的操作:一段行程:85~90mm;频率:10~12次/分钟。

4.2 余热发电操作参数的调整

在余热发电投产后较长时间内,窑头AQC余热锅炉入口负压都保持在-300Pa左右。窑头余热发电量低,除了与废气温度有关外,更与入余热锅炉的废气量有很大关系。后将余热锅炉入口负压调整到-500Pa,较大地增加了入窑头锅炉的废气量。

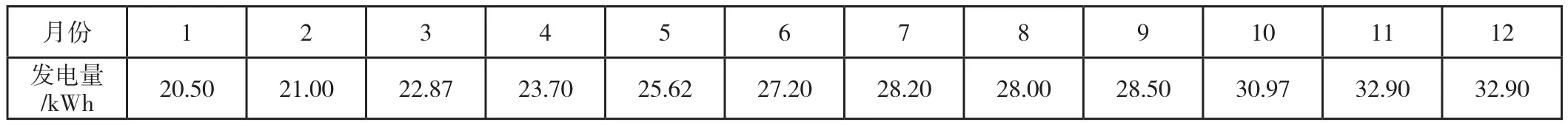

5 余热发电量的变化

通过对篦冷机的一系列改造及生产操作参数的调整,公司余热发电量逐月上升,2013年各月吨熟料余热发电量情况见表4。

表4 2013年各月吨熟料发电量