大型中放废液贮罐罐底残留物回取方法论述

李 昕

(中国核电工程有限公司 化工所,北京100840)

我国的大型放射性废液贮罐数量较多,他们的结构、尺寸各有不同,目前所处的状态和运行状况也各不相同。这些贮罐尺寸较大,一般直径为10 m左右,深度为4~6 m,最大可达12 m×36 m×6 m。在几十年的长期贮存过程中,内容物的放射性特性、化学、物理性质都发生了很大变化;贮槽本身也因长期运行(许多已经超设计寿期运行)发生不同程度的老化、失效、腐蚀,有的贮槽甚至已经渗漏。这些大型贮罐底部都存在有不同数量的沉积物。

通常来说,在处理罐内废液时都会先进行充分的搅拌,尽量使沉积物悬浮起来,以便与液体一同进行处理,但搅拌效果通常比较有限,且由于导出技术的限制,沉积物最终会有少部分留在罐内,这部分残留物的大部分是固体沉积物,以及少量废液的混合物。

对于大型放射性废液贮罐退役来说,罐底残留物的导出是最基本的前提条件,是后续工作开展的基础。但此项工作的开展面临着很多困难,主要表现在:

·国内无工程经验可参照;

·放射性水平较高;

· 罐体尺寸大,且埋于地下;

· 贮罐罐体状态难以准确判断;

· 所能得到的源项数据很少;

· 所有操作必须通过遥控手段来实现;

· 原有辅助系统有不同程度的老化失效。

解决上述困难并顺利开展工程,需要先进行大量的科研实验研究,本文就是为解决上述困难提出一些看法和方案。

1 中放废液贮罐基本情况简介

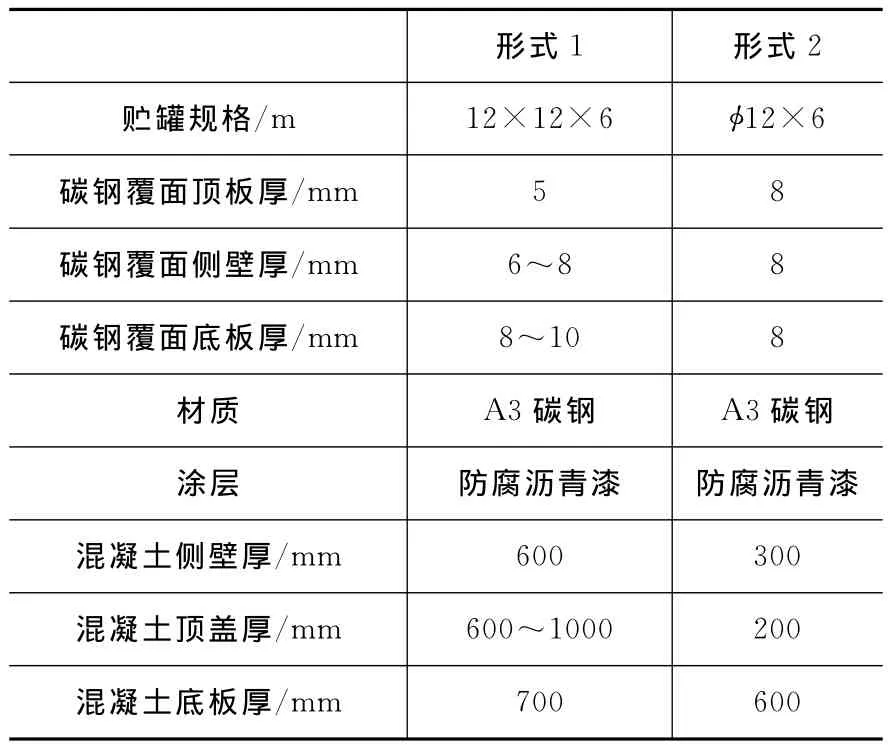

目前,我们在工程中遇到的中放废液贮罐的基本形式主要有两种,一种为方形贮罐,一种为圆形贮罐,均为混凝土槽内衬碳钢覆面,每两个贮罐为一组,中间设有管沟、操作廊。其主要参数如表1所示。

表1 中放废液贮罐基本参数Table 1 Basic parameters of ILLW storage tank

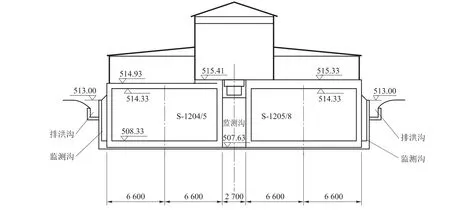

两种形式贮罐的剖面图如图1、图2所示。

图1 形式1贮罐剖面图Fig.1 The side view of type 1 tank

图2 形式2贮罐剖面图Fig.2 The side view of type 2 tank

2 国外类似工程情况[1,2]

美国在大型放射性贮罐退役方面已进行过大量工作,主要集中在橡树岭实验室、萨凡纳河场址、汉福特场址、弗赫纳得场址、爱达荷实验室、西谷示范工程6个场址。

这些大型放射性废液贮罐内一般都会有三种形态的废物,最上层是上清液(Supernate),中间一层是盐饼(Salt Cake),最下面是淤泥(Sludge)。他们的处理技术路线是先将上清液倒入到新的贮罐中,再将Salt Cake和Sludge进行回取处理。在这个过程中,主要的问题集中在如何将罐内的残留物回取出来。

在橡树岭实验室使用的是一套综合的系统,该系统由机械臂、冲刷器及废物移动和运输系统组成,利用这套系统成功地将残留物转移到了接收设施。在萨凡纳河场址他们使用了一种履带式小车,这种小车带有一个刮板,顶端还有一个冲洗器,可以利用喷射水流将残留物移动至方便回取的区域。汉福特场址也在为他们的单壁大罐中的淤积物回取进行研究,内容主要包括履带车系统、冲洗系统及无水清淤的新技术。爱达荷试验室使用了旋转水流喷射系统和泵进行了残留物倒出模拟试验,最后只在底层留下了0.16 cm厚的残渣。弗赫纳得的项目中使用了一个9.1 m长的机械手,配合水流喷射系统,将残留废物移动至射流泵处转运、吸走。西谷示范工程的废物回取工作已经基本完成,正在进行源项调查工作,他们使用了与橡树岭实验室相同的机械臂配合一个取样器,该取样器使用铣刀在贮槽碳钢表面刮取样品,配合真空及过滤系统收集脱落物并将其保存,以备转交分析实验室。

在汉福特、西谷、萨凡纳河、温茨凯尔都使用到了一种长机械臂系统,装上高压水枪和真空回取系统,对放射性废液贮罐进行清污作业。这套系统通过遥控操作伸缩式长机械臂来实现清洗头对贮罐的清洗及泥浆的回取。该机械臂由轻质、高强度材料制成,具有创新的高性能关节设计和多重自由度,能够使清洗头达到贮罐的所有区域。机械臂设计还可以按比例放大或修正,以适应最大的贮罐。

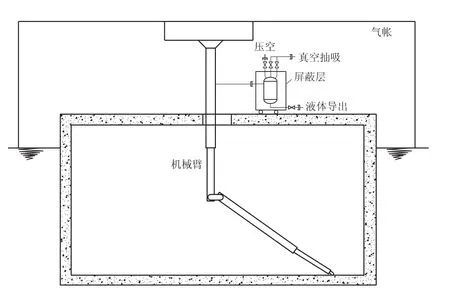

汉福特场址开发的一种真空回取设备,包括一个真空头、一个真空泵、一个泥浆容器和一个泥浆转移泵(如图3所示)。加入空气和水是为了帮助将废物转移到另一个贮槽。该设备的运行很像一个蒸汽地毯清洁器,射出的水差不多立即就被除去了。这可防止产生大量积水,从而降低泄漏的风险。此外,少量的高压水可以用来移动废物,将重的颗粒悬浮起来,从而可以移除。

图3 汉福特真空回取系统图[2]Fig.3 The residual waste vacuum retrieval system in Hanford[2]

真空回取设备在完成汉福特C-202和C-203贮槽废物回取中表现成功。C-202和C-203贮槽中残留物的体积估计分别为0.555 m3和0.524 m3,都符合《汉福特联邦设施协议和批准命令》的回取标准(技术限制,并少于0.85 m3)。汉福特计划用真空回取技术回取残余废物,并在可能有泄漏问题的贮槽使用真空技术进行大量废物的回取。

图4 移动回取系统[2]Fig.4 Mobile retrieval system[2]

可移动回取系统(MRS)包括一个安装在机械臂上的真空回取装置以及远距离操作的贮槽内运载工具(ITV)(如图4所示)。ITV装备了刮板和喷水器,用来移动真空装置范围以内的废物。刮板用来移动或破碎废物。废物被真空吸入时,真空系统使用少量的水使废物移动。废物被收集在泥浆容器中,随后从贮槽泵出。铰接机械臂上安装了真空头、真空泵、泥浆容器和泥浆转移泵(和成功用于清除C-203和C-202贮槽泥浆使用的真空回取设备属同类)。

可移动回取系统使用清水从单壁贮槽中将废物清除,将贮槽内的淤积物搅动并用真空设备清除。再循环的上清液可以再用来将废物转移到接收贮槽。再循环回路包括安装在导轨上的设备,用来从再循环液流中除去水,降低用水量。由于这类系统采用的设备已经用在了其他贮槽回取任务中,MRS代表了一种在原有回取技术基础上的逐步改进。MRS的压差低,因为贮槽内几乎没有积水。因而,这些工具适合于有很高泄漏风险的贮槽使用。

本文中涉及的中放废液贮罐的内容物与上述国外贮罐有所不同,我们没有盐饼(Salt Cake)层,但这对于两者的罐底残留物回取的工作性质来说并没有本质上的区别,同样都是有一定量的残留物需要回取,且残留物的物理、化学性质的差异并不足以对回去方法产生颠覆性影响。因此,从这些国外类似工程的做法中我们可以得到一些有益的信息,并可以加以参考。

3 回取系统的设计需要考虑的因素

回取系统必须具备以下3项功能:① 接近容器内所有废物;② 搅动所有废物,使它们能够自由移走;③ 转运废物到处理、贮存或处置设施。

(1)如何接近贮罐内所有残留物

接近残留物是实际回取工艺需要考虑的第一项功能。接近废物往往涉及将工具插入容器,通常通过狭窄的空间,并移动适当的搅动或转运工具到废物附近的最佳位置。

可以利用现有开口,如通过立式管道或贮槽顶部的入口接近废物。利用现有入口需要考虑各类基本问题,如入口的直径和安全问题。当然也可以开辟新的入口,但必须考虑以下问题。

·新的或改造的入口不能影响贮存容器的总体结构性能。

·通过贮存容器顶盖接近废物通常是首选方案,但根据贮存环境和废物的具体情况,也可以考虑通过侧壁或底部接近废物。

· 必须在充分了解密封和/或辐射防护影响的情况下执行操作,这需要考虑另外的环境保护和工作人员防护措施。

一旦回取系统及其附件安装在容器中,它们必须有能力接触到容器中的废物,或废物必须能够流到回取系统入口处。这主要由废物状况决定。

· 废液能够靠重力流到一点,可以在该点布置固定回取入口。

·淤积物和黏性液体不能用固定入口回取。除非我们将其稀释或搅动来改变容器中废物的特性,回取系统才能具有足够的能力将残留物回取出来。

· 黏性极大的黏体(抗流动性极强)不能从一点回取,即使使用稀释或搅动等方法也不行,就有必要采用另外的措施来使回取系统移动起来,以接近贮罐的每一部分残留物。

有两种方法可以接近局部残留物:长臂机械手和远距离遥控小车。

长臂机械手

使用长臂机械手能够从一个或多个固定位置接近贮罐内所有残留物。由于这套设备并不接触废物表面,对移动设备进行维护非常简单。然而,这类系统需要大量的支持设施和较大的初始投资。

远距离控制工具

使用远距离遥控小车回取残留物需要在贮罐局部部署一套工具,使其可以穿过贮罐表面或底部,虽然这样会面临很大困难,但在设计和部署这一系统时,这并不是最大的问题。更具挑战性的问题是电缆管理和回收小车进行维修。

在设计上我们倾向于使用动力机械手,因为动力机械手的负载能力较远距离遥控小车大得多,它可以携带更多的附件,可以单次实现更多的功能。此外,动力机械手不必与放射性残留物相接触,这相比于远距离遥控小车,后续去污的麻烦要减少很多,并且更容易实现重复利用。

该装置可以引导可移动残留物收集系统和压力水喷射系统,使它们发挥各自的作用,并且可以移动起来,使它们的作用范围可以覆盖整个贮罐,因此要求其有很高的承载能力以及灵活性和稳定性。

(2)如何使贮罐中的一些顽固的残留物活动起来

废物搅动改变废物特性或形态,以便从贮罐中移走残留物,包括使废物流体化,它需要将固体转变为可以移走的尺寸和形态。这包括减小尺寸以利于机械移走,将固体与液体混合产生可以用泵抽吸的泥浆,以及将盐溶解为能够用泵抽吸的溶液。搅动系统也可以定义为回取接近系统的一个附件——不是移动回取系统,而是移动废物到回取系统可操作范围内。

有4种方法可以选择:(a)水力冲洗射流;(b)空气喷射;(c)机械干涉;(d)化学和热方法。

(a)水力冲洗射流

水力冲洗射流又名水力射流,借助水或其他流体(例如上清液)来搅动废物。射流直接将液体流加压通过空气、水或废物击碎固体或将固体扫到不同位置。

压力和流量是水力射流的两个设置参数。低压、高流量系统通常有足够的有效范围,意味着能在固定位置搅动整个贮罐的残留物。高压系统通常由于有效范围短而在局部使用。传送搅动能量的水力射流的液体流量也与压力呈反比,低压系统使用高流量液体,高压系统使用低流量液体。在这些系统中,某些情况下加入的液体必须立即打走,例如回取泄漏或可能泄漏容器中的废物。

(b)空气喷射

与水力系统利用水或其他流体类似,空气喷射使用压缩空气搅动废物。可以直接使用空气作空气射流,或间接产生水射流。还可以向空气射流中加入研磨剂,从而产生更强的力用于击碎固体废物。加入研磨剂的不利方面是增加了二次废物量,但对一些泄漏的容器这可能是合理的方案。

(c)机械干涉

通过机械方法可用于废物的搅动和挖掘。例如,黏结在容器底面的烘干的废物或淤积物能够粉碎后移走。

远距离遥控小车——配备挖掘或犁地工具,还可利用设备重量压碎坚硬的淤积物,犁片将疏松的淤积物推至移走工具的位置。

机械臂——在机械臂上装配挖掘工具,如抓具、铲和铲斗。

(d)化学方法

除了水稀释外,也可以用化学试剂,如酸,来搅动废物。当然,我们必须意识到,任何废物的化学处理都可能改变废物特性,影响到下游工艺(处理和整备)、贮存与处置。

设计上我们倾向于使用水力射流方法,因为它相比于空气喷射有更好的稳定性,工艺更为成熟,它可以使贮罐中的顽固残留物活动起来,如将附着在罐底、罐壁上的结晶体、胶状物,也可以将大块的固体残留物打碎,以便于回取系统对其进行收集,而空气喷射可能会使残留物的移动方向不受控。相比于机械干涉,水力射流方法会将残留物清理得更干净。而化学方法如果不必考虑后续的处理问题的话,单对残留物回取而言无疑是一个好方法。

(3)如何转运废物到处理、贮存或处置设施

这包括两部分内容,第一是收集。通常的方法是用泵或真空抽吸,需要考虑的是泵的扬程、实际抽吸高度等。第二是转运。转运是指将从贮槽移出的废物运送到目标设施的容器中。选择输送方法时需要考虑废物性质、国家法律、管理要求、输送距离等。一般采用水力输送或气体传送。

(a)水力输送

水力射流喷射泵——水力射流喷射泵的类型从几bar到几百bar。高压系统在泵送中只加入少量水,但需要更精密的驱动泵,通常需要使用清洁的水。低压系统较为便宜,更适应于使用循环的污染液体。

蒸汽喷射泵——蒸汽喷射泵的高驱动能力,使得泵送期间只需要加入极少量的水,通常需要一个分离贮槽用以排出气体。

双隔板主动置换泵——这种简单的、空气运转的主动置换泵具有相对较低的泵速,但能够将废物抽到18 m高的位置(在从较深的地下贮槽回取废物时,这是一项很重要的能力)。这种泵结实可靠,但是易受沙和砂砾等污垢的影响。

真空抽吸泵——这种泵包括一个带有底部止回阀的泵室。底部止回阀是一个位于泵底部的阀门,让水只能进入不能出去。在泵室内形成真空,使液体和泥浆吸入泵室。然后泵室加压,止回阀关闭,强迫泵室内液体沿外部管道从泵室向贮槽流动。排出管线上的止回阀防止材料回流到泵室中。这种泵设计置于容器底部,通过容器底部和入口间一个1英寸的缺口,真空抽取淤积物。

(b)气体传送

气体传送是利用高速空气流将液体和固体废物带出废物容器。这种系统具有消除自由液体,减少潜在容器泄漏的优点。然而,这种系统使得回取系统支持设备比较复杂。

鼓风机驱动系统——使用贮槽外安装的鼓风机,这种类型的系统能获得非常高的气体流速,回取效果很好,但是需要带有屏蔽的贮槽外过滤设施。

喷射器驱动系统——喷射器气流速度较小,仅需要较少的贮槽外密封设施。但是,喷射器仍然要使用过滤设备。

水力驱动系统能够用于短程输送,若要更长的输送距离,就需要气体传送器和增压泵。

设计上我们倾向于使用气体传送方法,这是由贮罐及残留物的客观条件决定的,我们需要较长的输送距离。并且气体传送所产生的二次废物相对较少,这更符合废物最小化的设计原则。除此之外,我们考虑该系统不仅可提供对残留物的抽吸动力,还应具备残留物收集、转运功能,可实现与目标设施对接,并将残留物输送到目标设施的接收容器中。

综上所述,可用一个示意图(见图5)来更直观的说明。

图5 贮罐残留物回取装置设想图Fig.5 Envisaged storage tank residual waste retrieval system

5 后续工作的建议

通过前文对大型中放废液贮罐罐底残留物回取方法的论述可以看出,该项工作是一项综合性很强的工作,拆开来看每一个装置都是很常见且成熟的装置,动力机械手、水力射流系统、真空抽吸装置都是很成熟,各个领域的应用也很多,但是要将它们组合起来成为一套整体来运作,并能顺利应用到工程上却不是一件容易的事情,需要开展工程验证试验。

验证试验可分为4个部分:

· 残留物抽吸、输送系统的研究及验证;

· 水力射流装置应用研究及验证;

· 运载装置即动力机械手应用研究;

· 联合运转的验证试验。

前三项研究不是去研究装置或系统本身,而是要研究、验证每一套装置或系统如何与另外两套装置或系统配合,从而很好地将他们集成到一起。

(1)残留物抽吸、输送系统的研究及验证

根据中放大罐实际情况和工艺要求,对真空抽吸方法进行验证试验,摸索真空度、气流流量、流速、抽吸管尺寸等参数,确定收集装置的容积、屏蔽厚度、管径、耐压能力、与抽吸装置和接收设施的接口及其密封形式、与运载装置的配合形式等。对该系统与动力机械手的配合方式进行研究、论证,得出明确的设备技术规格要求。

(2)水力射流装置应用研究及验证

用压力水喷射系统将模拟罐内的模拟残留的较顽固、较黏稠的物体从罐体上剥离或打散,以使抽吸系统能够顺利地将其收集进行验证试验,摸索出合适的喷射压力、喷射距离、喷射角度等运行参数。对该装置与动力机械手的配合方式进行研究、论证,得出明确的设备技术规格要求。

(3)运载装置应用研究

根据上述两套装置提出的需求,经过适应性论证,对动力机械手提出明确的技术规格要求,对动力机械手主体、工具头及其动力、控制、监视系统的性能进行验证,包括机械手的操作范围、负载能力、稳定性、灵活性等。

(4)联合运转的验证试验

在上述所有单项试验均完成且达到试验目标后,进行模拟实际罐底残留物的所有操作流程及动作,以验证该装置是否可以稳定运行。

6 结论

本文通过阐述大型中放废液贮罐特点及罐底残留物回取的难点问题,结合国外相关经验、设计上需要考虑的问题及各种问题的解决方法,提出了一个初步可行的罐底残留物回取系统的设想方案,并对后续工作、科研的开展提出了建议,对今后大型中放废液贮罐罐底残留物回取方面的工作具有一定参考价值和指导意义。

[1] Peter W.Gibbons.贮槽集中区高放废物贮槽回取活动概况[J].放射性废物管理与核设施退役,2008(5):24-31.

[2] TANK WASTE RETRIEVAL,PROCESSING,AND ON-SITE DISPOSAL AT THREE DEPARTMENT OF ENGERGY SITES:FINAL REPORT Committee on the Management of Certain Radioactive Waste Streams Stored in Tanks at Three Department of Energy Sites National Research Council [R/OL].[2006],http://www.nap.edu/catalog/11618.html