GOE项目窑尾电收尘器内部构件的腐蚀及改进措施

戴浚

1 项目及窑尾电收尘器内部构件腐蚀基本情况

埃及GOE 2×5000t/d水泥生产线由天津水泥工业设计研究院有限公司承包建设。一线于2010年12月6日点火,二线于2011年2月1日点火,于2012年1月30日完成了合同要求的相关考核工作,获得了PAC证书。

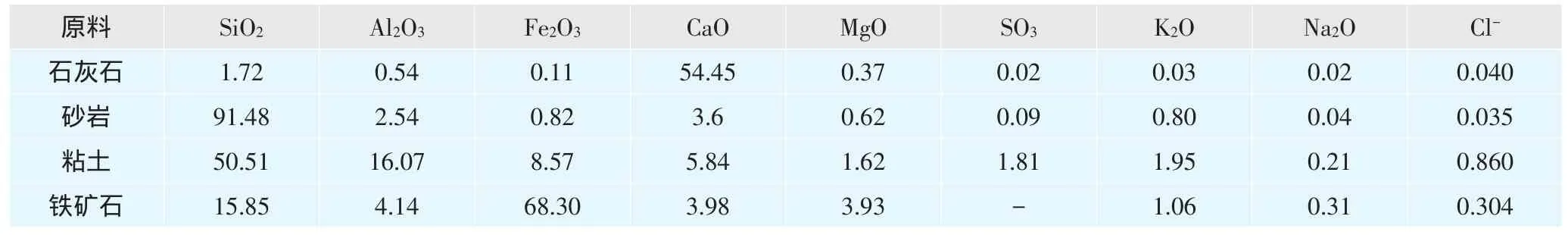

窑尾电收尘器经一年多运转,现出口排放浓度严重超标。经现场技术人员检查发现,窑尾电收尘器内部出现结露现象,极线框架附着泥浆(见图1),极板、极线、壳体内壁腐蚀严重,后部电场部分极板腐蚀严重,已大面积腐蚀(见图2、图3、图4)。其中,极板腐蚀区域集中在电收尘器两边极板,中间极板腐蚀较轻,极板下部区域腐蚀严重。

2 成因分析

2.1 原、燃料及废气分析

图1 极线大框架附着泥浆

图3 整改时拆除的极板

图4 壳体内部腐蚀(孔蚀)情况

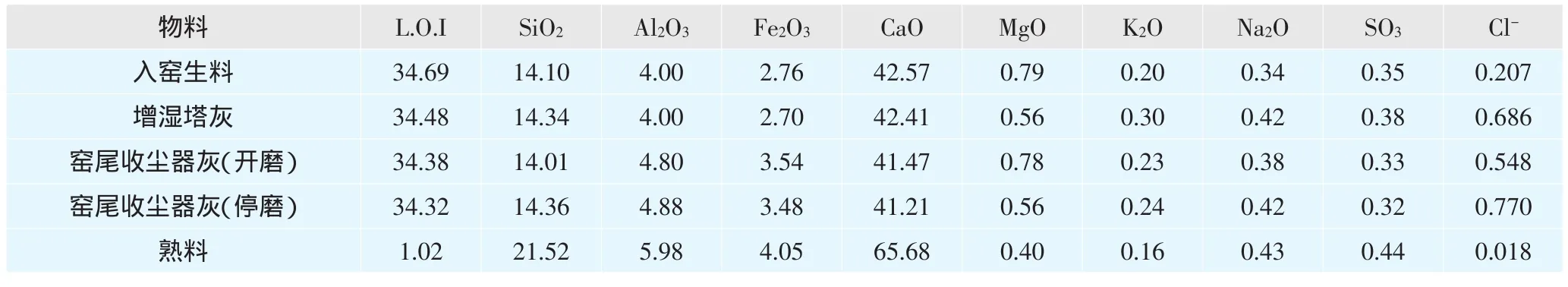

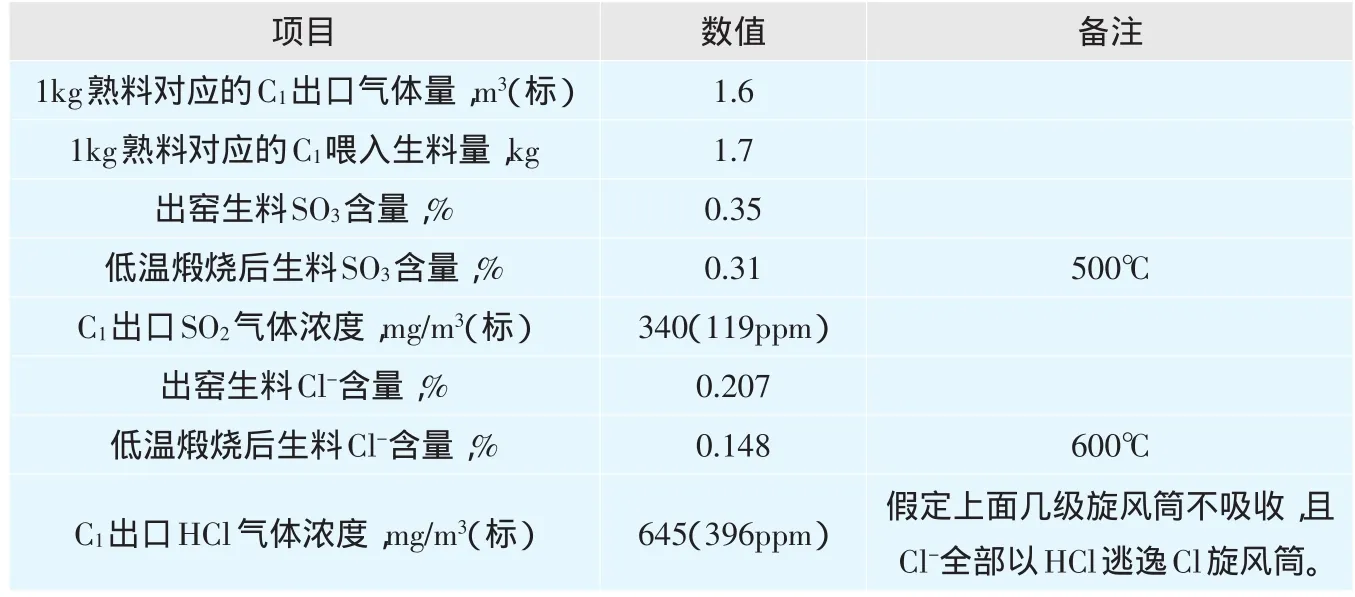

GOE 2×5000t/d水泥熟料生产线采用石灰石、砂岩、粘土和铁矿石四组分配料,各种原料化学成分见表1。燃料采用重油或天然气,现燃料主要为天然气。入窑生料、窑尾电收尘器回灰、熟料等物料成分,检测结果见表2。根据原料成分进行平衡计算,预热器C1出口废气中SO2和Cl-浓度分别为340mg/m3(标)和645mg/m3(标)(见表3)。

表1 2011年5月原料平均化学成分,%

表2 物料成分检测结果,%

原料中Cl-含量较高,尤其粘土中不仅Cl-含量较高而且SO3含量也较高(见表1)。入窑原料、电收尘器回灰中Cl-含量均较高,熟料的Cl-含量在正常范围内,原料中大部分Cl-通过废气排出。采用天然气作为燃料,窑尾废气含水量>10%,对废气露点温度产生影响。

2.2 极板锈蚀检测

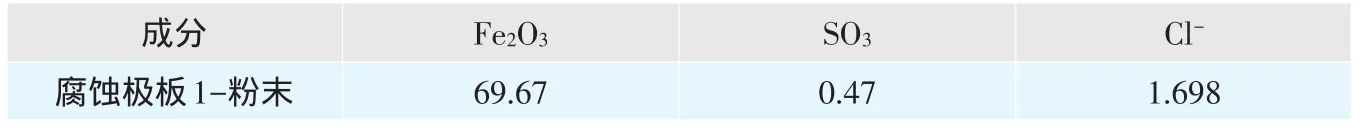

为了分析电收尘器内部腐蚀机理,我们对腐蚀严重的极板铁锈成分进行检测,检测结果见表4。

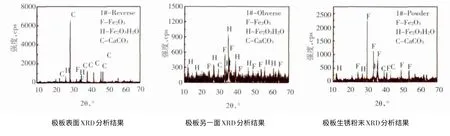

碳钢在中性或弱酸中产生的铁锈(见图2)由γ-FeOOH、α-FeOOH和Fe3O4三部分组成,γ-FeOOH部分或全部转变成α-FeOOH。α-FeOOH和Fe3O4颗粒粗大,结构疏松易脱落。铁锈中α-FeOOH和Fe3O4在潮湿条件下可以相互转化。在干燥条件下铁锈Fe3O4被空气中氧气重新氧化成Fe3+成为Fe2O3[4]。

极板铁锈成分中含有SO3和Cl-,XRD分析显示铁锈主要结晶结构为Fe2O和FeOOH(CaCO3为烟气中粉尘成分)。对电收尘器内部构件附着的泥浆进行pH检测,结果pH值为6。这表明极板在弱酸性条件下生锈,腐蚀主要由于SO3和Cl-引起。

表3 C1出口SO2、HCl气体浓度计算

表4 腐蚀极板粉末成分,%

2.3 极板锈蚀分析

烧成系统采用五级预热器,为防止因SO2造成烟室结皮,烧成系统设置旁路放风系统,原料中部分SO2排出,减少废气中SO2含量。现场实际操作一级旋风筒出口温度为280℃。在生料磨开启时,窑尾电收尘器进口温度100℃~120℃,出口温度~70℃;生料磨停止运行时,窑尾电收尘器进口温度~145℃,出口温度~90℃。

GOE项目窑尾电收尘器规格为2×28/12.5/5×8/0.4。壳体及极板、极线等内部构件均采用Q235钢制造。壳体内部、极线框架进行了防腐处理,极板未做防腐处理,因此加剧了极板的腐蚀。生产中预热器废气中含有较高SO2和Cl-(见表3)。烟气中一部分SO2转化成SO3,和水蒸气结合形成硫酸,一部分SO2吸附在电收尘器内部极板、极线、壳体内壁,部分Cl-和凝结的水蒸气结合产生HCl。

图5 腐蚀极板的X射线衍射(XRD)分析

GOE项目多采用天然气作为燃料,天然气燃烧产生较多水蒸气,窑尾废气中含水量>10%,改变了废气的露点温度。试验证实,气体中含有少量SO3,就可使气体露点升高[2]。根据窑尾废气成分(见表3),我们计算出烟气露点温度为120℃~130℃。在正常生产时,窑尾电收尘器入口为120℃~145℃,出口温度为70℃~90℃,这必然造成烟气因温度较低导致电收尘器内部产生结露现象。SO3和水蒸气凝结成硫酸,凝结于电收尘器内部构件表面,凝结的硫酸浓度取决于烟气水分含量和构件的表面温度。试验表明,当钢的表面温度在露点以下20℃~60℃之间时,凝结出的硫酸量及在一定表面积上的铁腐蚀量均为最大[2]。电收尘器在目前条件操作下,凝结的硫酸加大了内部构件的腐蚀。

烟气中部分SO2气体吸附在内部构件表面,由SO2、铁和氧形成硫酸亚铁、硫酸亚铁水解形成氧化物和硫酸,硫酸腐蚀铁,所得新鲜的硫酸亚铁再水解生成游离硫酸,反复循环[1]。碳钢和SO2反应被称作“酸的再生循环”作用。

反应如下:

Fe﹢SO2﹢O2⇌FeSO4

4FeSO4﹢O2﹢6H2O⇌4FeOOH﹢4H2SO4

4H2SO4﹢4Fe﹢2O2⇌4FeSO4﹢4H2O

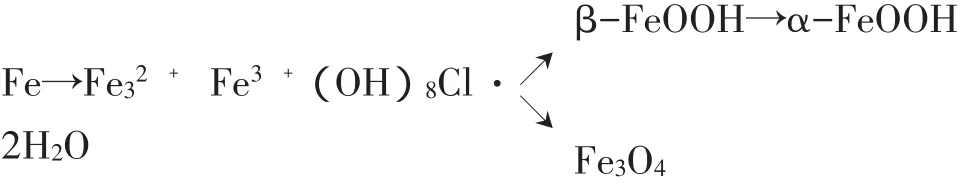

Q235钢为低碳钢,表面存在一层钝化膜。由于烟气温度低于露点温度,凝结水分吸收Cl-,Cl-对于碳钢钝化膜破坏较大,能提高钝化膜的溶解速率。碳钢在Cl-条件下形成铁锈层,铁锈层组成为β-FeOOH、α-FeOOH和Fe3O4。β-FeOOH形成量与Cl-浓度有关,不稳定的β-FeOOH转变为大颗粒的α-FeOOH。碳钢在Cl-条件下反应如下[4]:

电收尘器壳体内壁、极线框架等表面进行防锈处理。由于防腐处理存在缺陷,钢中存在缺陷、杂质的均匀性,吸附在金属表面某些点上的Cl-,破坏钝化膜形成大阴极小阳极的模式,使阳极金属很快腐蚀成小孔,产生孔蚀现象[3](见图6)。

2.4 影响因素

(1)选用材质

电收尘器壳体、内部构件均选用Q235低碳钢。碳钢耐蚀性很差,尤其是Cl-容易破坏碳钢钝化膜,碳钢和SO2反应被称作“酸的再生循环”作用。GOE窑尾电收尘器壳体内壁、极线框架进行防锈处理,但极板未作任何防锈处理,因此极板腐蚀程度非常严重。

(2)烟气成分

由于原、燃料中含有较多的SO3和Cl-成分,生产过程废气中SO2和Cl-严重超标,一部分SO2转换成SO3,使废气露点温度升高,气体在电收尘器内部结露。

(3)pH值

窑尾电收尘器内部构件锈蚀过程的本质是电化学的氧化还原反应,不仅同溶液中离子的浓度有关,还与溶液pH值相关[1]。pH值影响金属的腐蚀速率,对于Fe金属,pH值减小腐蚀速率增加。检测显示内部构件附着泥浆pH值为6,泥浆对于内部构件产生一定的腐蚀作用。

(4)湿度

由于采用天然气作为燃料,天然气产生许多水蒸气,废气中含水较多。GOE距地中海较近,空气中湿度较高,系统漏风后,增加烟气含湿量。烟气中含湿量增加,露点温度上升。

(5)温度

由于窑尾废气中含有SO2,烟气露点温度为120℃~130℃,电收尘器进口温度为120℃~145℃,出口温度为70℃~90℃,气体在电收尘器内部结露。

(6)系统漏风

图6 壳体侧板内壁和阴极框架发生孔蚀现象

系统漏风(尤其是电收尘器本体)不仅造成气体温度降低,致使气体温度低于露点温度,而且由于新鲜空气进入,使烟气中氧含量增加,氧与SO2、Fe充分反应。现场检查发现极板在电收尘器两侧及下部腐蚀严重。

(7)电场风速

电收尘器内部风速为0.81 m/s,停留时间约35s。烟气在电收尘器内流动,大量SO2和Cl-进入电收尘器内部,吸附在内部构件上。

2.5 小结

(1)GOE项目采用原料Cl-和SO3含量较高,采用天然气为燃料,燃烧后产生大量水蒸气,造成窑尾废气中不仅湿度偏高,而且含有较高SO2和Cl-。

(2)废气中湿度和SO2影响废气露点温度。烧成系统预热器C1出口温度偏低,系统漏风较高,造成烟气在窑尾电收尘器内部结露,形成硫酸露点腐蚀。

(3)烟气结露凝结的水蒸气吸收烟气中Cl-。Cl-为活性阴离子,容易破坏碳钢钝化膜,加速碳钢的腐蚀速度。

(4)系统漏风过大,烟气中氧气含量增加。氧气引起碳钢和SO2反应,加快被称作“酸的再生循环”作用,造成电收尘器两侧极板和极板下部腐蚀严重。

(5)电收尘器内部除极板、极线外,均进行防腐处理,未进行处理的极板腐蚀严重(见图2)。

3 改进措施

(1)电收尘器内部构件材料的选取。

电收尘器壳体侧板和极板框架可以进行防腐处理,关键是极板材质。因为废气中含有SO2和Cl-,尤其是Cl-对于大部分金属和金属合金都具有腐蚀性。但有些金属在弱酸条件下,具有良好的耐蚀性。

根据金属材料的性质,我们计划从钛合金、铝及铝合金5083、不锈钢20Cr13、304(06Cr19Ni0)、316(0Cr17Ni12Mo2)和镀锌钢板等7种材料中,选取极板材料。

钛合金能钝化,在Cl-存在的情况下钝态不会破坏。铝在pH=4~8条件下,腐蚀产物膜具有保护性而使铝钝化,铝合金5083含有Mg元素,在非氧化酸中显著降低腐蚀速率。不锈钢主要靠Fe-Cr合金钝化来实现防腐,304(06Cr19Ni0)增加Ni金属与Cr配合,不仅耐氧化性介质腐蚀,而且对不太强的还原性介质有耐蚀性;316(0Cr17Ni12Mo2)不锈钢成分中,增加Ni、Mo等金属,Mo可以促进钝化,改善点蚀性能,使不锈钢耐腐蚀性更好[2]。

为了正确选择极板材料,我们取这7种材料的样品在现场进行了试验。经过试验,7种材质腐蚀量由弱到强依次为钛合金、铝及铝合金、不锈钢、镀锌钢板。经综合考虑,我们选取铝合金5083作为极板材质。

(2)气体温度

含有SO2的气体露点温度升高,GOE项目窑尾废气温度露点为120℃~130℃。为保证电收尘器出口温度在150℃~160℃,需提升电收尘器进气温度。我们采用C1和C3进行切换的方式,使预热器C1出口气体温度由280℃升高到320℃~360℃。

(3)系统密封

从电收尘器进、出口温度相差~50℃可以看出,电收尘器存在漏风现象,需对电收尘器和系统进行密封处理。

4 结语

GOE项目采用原料中Cl-和SO3含量较高,造成窑尾废气中含有较高的SO2和Cl-,天然气作为燃料燃烧后产生大量水蒸气。当烟气温度低于露点温度时,进入电收尘器的烟气产生结露,尤其是Cl-与水蒸气结合生成HCl,结露后附着在极板、极线等内部构件上,对电收尘器内部构件的腐蚀影响较大。在极板、极线的材料选择时,需考虑烟气的成分,减少材料的腐蚀。

在非洲、中东等海外地区,原材料成分复杂,SO3和Cl-含量较高,尤其中东地区燃料全部采用重油或天然气。生产中,设备腐蚀现象经常出现。为减少设备腐蚀,在设备选型时,应对生产水泥的原、燃料成分进行详细了解,分析可能引起设备腐蚀的原因,选择正确的材料;施工中,尽量减少系统漏风;实际操作过程中根据原、燃料成分,确定操作参数。

[1]天华化工机械及自动化研究设计院.腐蚀与防护手册[M].北京:化学工业出版社,2008.

[2]于福洲.金属材料的耐腐蚀性[M].北京:科学出版社.1982.

[3]崔志峰,等.在Cl-环境下金属腐蚀行为和机理[J].石油化工腐蚀与防护,2011(4).

[4]陈惠玲,等.碳钢在含氯离子环境中腐蚀机理的研究[J].腐蚀与防护,2007(1).