聚丙烯环管反应器的流体力学模拟

宣爱国,任苏孟,吴元欣,朱晓明,闫志国,刘 玮

[1.武汉工程大学化工与制药学院,湖北 武汉 430074;2.绿色化工过程教育部重点实验室(武汉工程大学),湖北 武汉 430074;3.中石化武汉分公司,湖北 武汉 430082;4.武汉工程大学计算机科学与工程学院,湖北 武汉 430074]

0 引 言

随着合成工艺技术的不断发展,聚丙烯(PP)树脂以其优异的性能越来越广泛地应用于各个领域.它的聚合反应器主要有环管反应器、本体流化床、气相搅拌釜等多种类型,其生产技术来自于Basell的Spheripol工艺、Borealis的bostar工艺、三井化学的hypol工艺、Basf的Novolen工艺等.其中Spheripol工艺的环管反应器具有结构简单、易于工程放大、能耗低等优点而在均聚反应中倍受青睐[1-2].然而在丙烯聚合过程中,聚丙烯的产出与操作流型、固体表面的流体边界层结构、压降、多相流体之间的相互作用等量化关系尚不清楚,需要借助于计算流体力学来模拟[3].

本研究以中石化武汉分公司的环管反应器为研究对象,选用将颗粒相处理为“拟流体”的Euler-Euler双流体模型[4],模拟环管反应器中的流动形态,研究反应器内浆液密度、固相体积分数分布以及速度场的变化情况.

1 环管反应器模型的建立

1.1 丙烯聚合动力学

丙烯聚合反应按链引发、链转移、链终止一般历程可得速率方程:

其中,[M]为丙稀单体浓度,kmol/m3;[C*]为催化剂活性中心浓度,kmol/m3;[H2]为氢气浓度,kmol/m3.

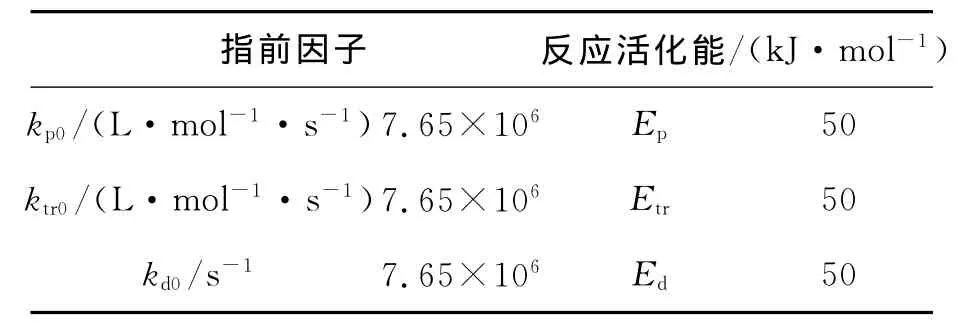

3种反应速率常数服从Arrhenius方程,其指前因子和活化能见表1[5].

表1 丙烯聚合动力学参数表Table 1 Propylene polymerization kinetics parameters

1.2 Euler-Euler双流体模型

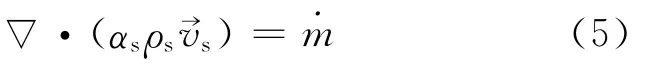

模型假设反应器内的浆液为液相丙烯和固相聚丙烯.分别对液相和固相建立连续性方程和动量守恒方程.

液固相连续性方程:

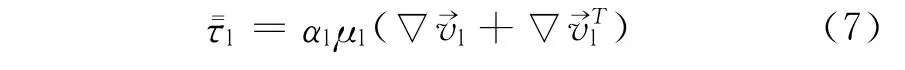

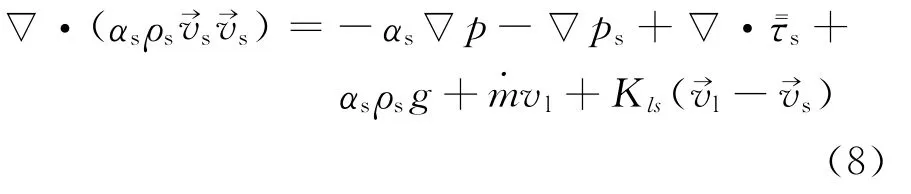

液固相动量守恒方程:

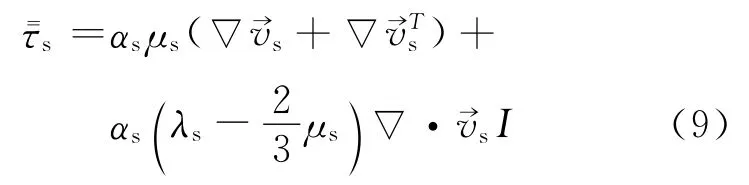

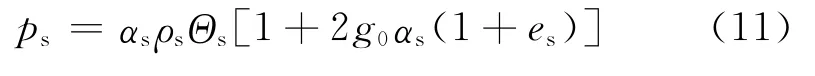

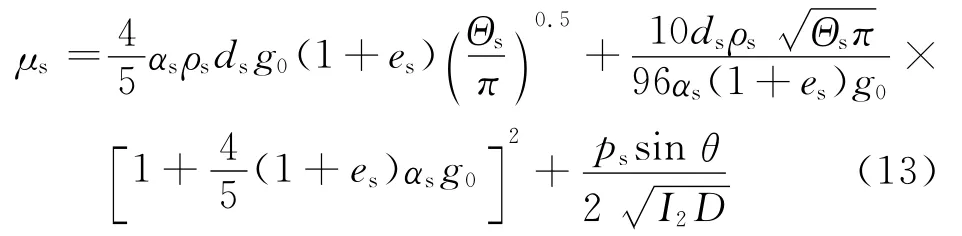

上述方程中存在固体压力ps、体积粘度λs、固体剪切粘度μs等未知量,选取应用最多的颗粒动力学理论建立其计算公式[6]:

g0=代表径向分布函数.

1.3 物理模型及物性参数

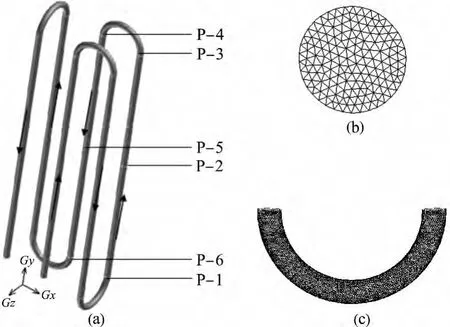

模拟的环管反应器由6根Φ600×26 000的直管构成,管间距为4.2 m,其几何结构见图1(a).在FLUENT的前置处理器Gambit软件中构建出其几何模型,反应器直管段采用copper网格,弯管采用tgrid网格划分,直管的径向截面网格及弯管段的网格示意图见图1(b)、1(c).P-1至P-6依次代表上升段及下降段,初始、中间、末端三个截面.

图1 环管反应器的物理模型及网格划分Fig.1 Physical model and the grid for loop reactor

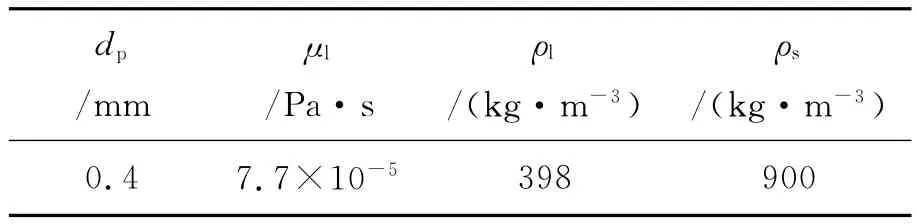

反应器中的物性参数见表2.

表2 反应器中的物性参数Table 2 Physical property parameter in the loop reactor

通过fluent软件,假设入口为速度进口边界、出口为充分发展边界、液相在壁面为无滑移边界、颗粒相在壁面为部分滑移边界,采用标准k-ε湍流模型描述流体的湍流状态、Gidaspow曳力模型描述流体的相互作用力,运用SIMPLE算法求解速度场.

2 结果与讨论

2.1 模型的验证

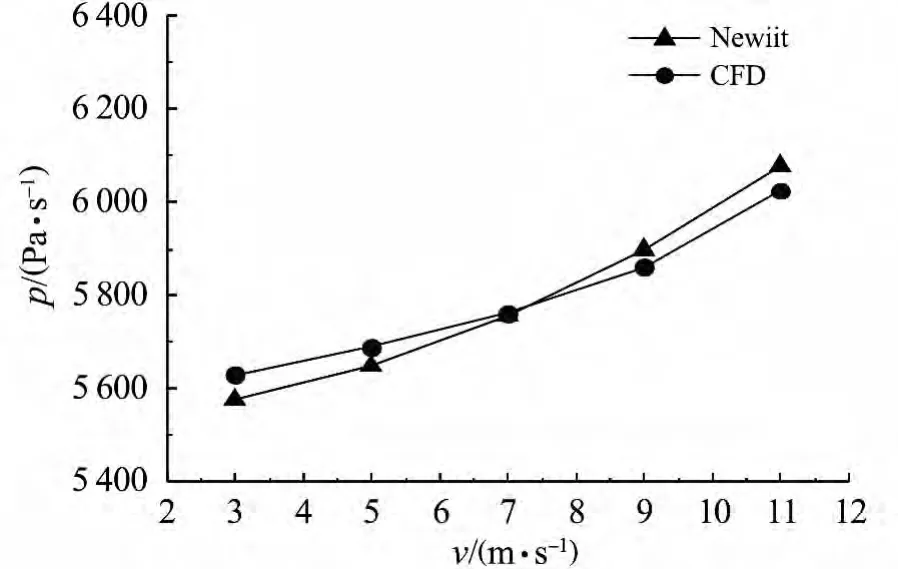

压降对于环管反应器的设计是一个重要参数,通过比较不同浆液速度下上升段的压降模拟值与Newitt经验公式的计算值来验证模型的可靠性.

图2为不同浆液速度时模拟结果的压降值与传统Newitt公式计算值的比较.从图可知,压降模拟值与Newitt公式的计算结果基本一致.由此可知,结合颗粒动力学的欧拉双流体模型可以用来模拟反应器内的浆液流动,且浆液速度以7 m/s左右为宜.

图2 不同浆液速度时压降模拟值与Newitt公式计算值的比较Fig.2 Comparison of the pressure gradient between modeling and Newitt model at different slurry velocities

2.2 浆液密度

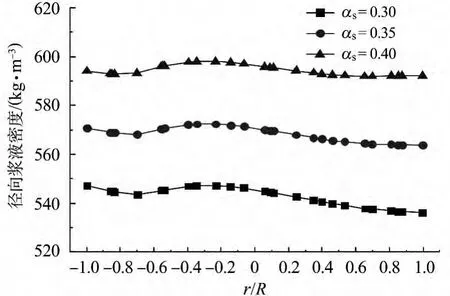

浆液密度是评价反应器运行状况是否正常的一个重要参数.采用简化的欧拉模型(混合模型)[7]模拟不同固相体积分数下反应器内的径向浆液密度分布情况,结果见图3.

图3 不同固相体积分数下的径向浆液密度分布图Fig.3 Radial distribution of slurry density at different solid volume fraction

工业生产经验表明,在70~73℃的反应温度下,浆液密度达到560~570 kg/m3时,固体含50%(质量分数)时反应器操作良好.超过这个浓度,轴流泵功率消耗急剧上升,导致操作不稳定.由图3可知,固相体积分数αs=0.35时浆液密度模拟结果为563~571 kg/m3,与工业实际生产情况相符.

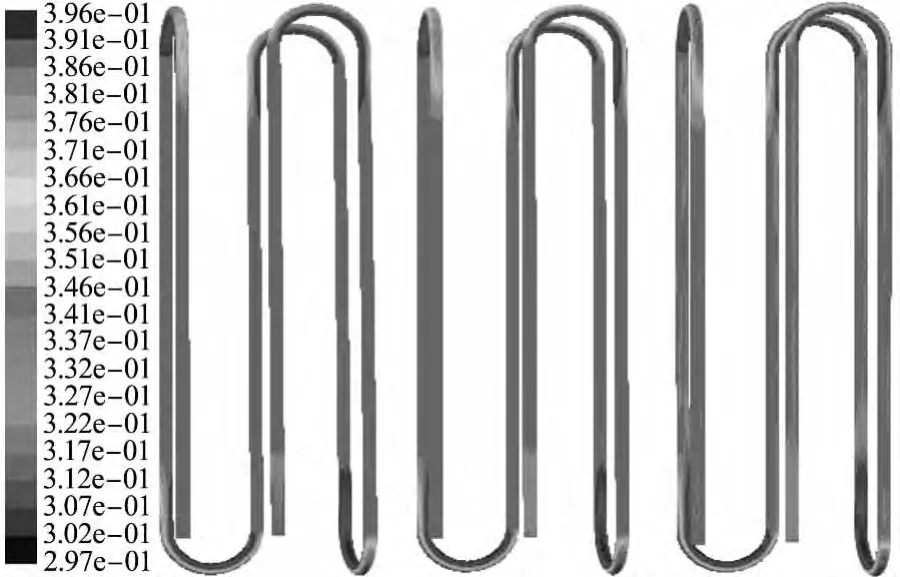

2.3 环管反应器内的固相体积分数

环管内固相体积分数很难进行实验测定.模拟不同浆液速度时的固相体积分数分布,见图4.

图4 不同浆液速度下的固相体积分数分布云图Fig.4 Solid volume fraction counter at different slurry velocities

从图4可知,6根直管段中间区域的固相体积分数趋于均匀分布.弯管段存在明显的固相体积分数梯度,且弯管外侧值要大于内侧.随着浆液速度的增大,固相体积分数的非均匀性增加.这是因为液相和颗粒相的密度不同,在弯管段存在的离心力引起管道内出现了二次流现象[8],进而导致固体颗粒被甩向管道外侧.流体刚从弯管离开时,固相体积分数为非均匀状态.随着流体继续向下流动,固相体积分数再次趋于均匀分布.

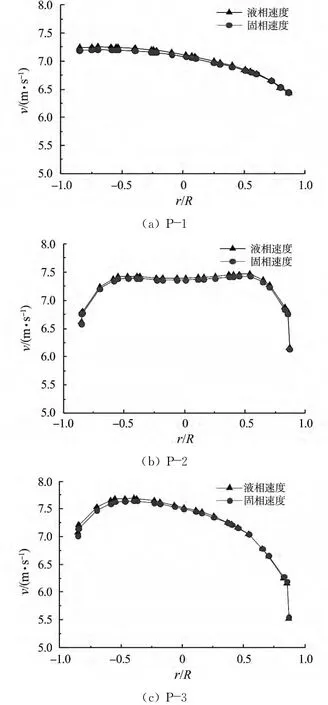

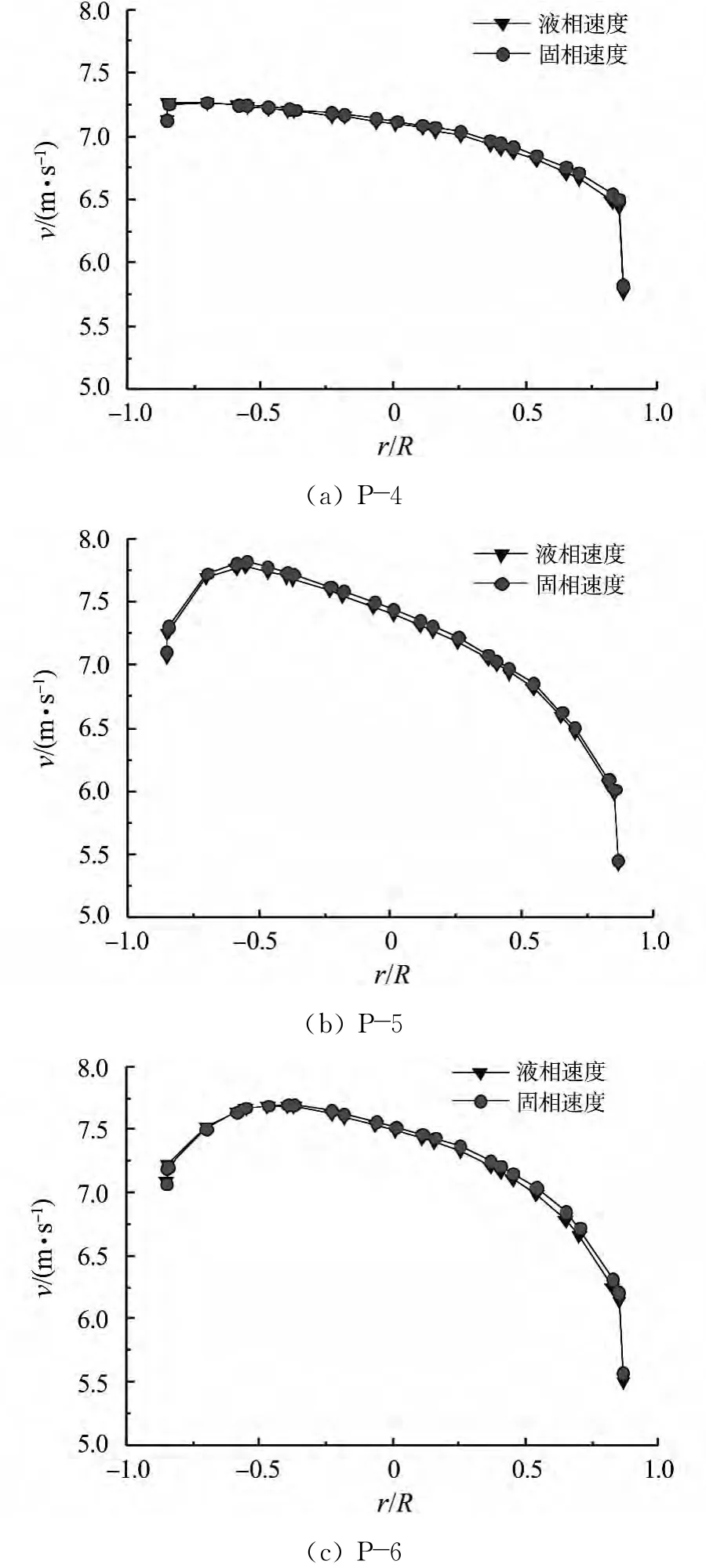

2.4 速度场模拟

当研究反应器内液固相流速与径向尺寸关系时,以R代表环管反应器的半径,r代表质点的动态半径,直管段径向液固相速度分布见图5、图6.上升直管段速度图中的r/R=-1代表环管反应器内侧,下降直管段速度图中的r/R=-1代表环管反应器外侧.

从图5可知,上升直管段的各个位置的液固相速度都保持一致,不存在速度滑移.由于重力作用,液相速度稍大于固相速度.刚进入直管时环管内侧的流速大于外侧;浆液流动到直管中部时液固相速度范围为6.0~7.5 m/s,达到完全发展且呈对称分布,速度最大值集中在径向中间位置.流体到达直管末端即将流入弯管段时,环管内侧的流速再次大于环管外侧.

图5 上升直管段径向液固相速度分布Fig.5 Radial liquid and solid phase velocity distribution of the ascending pipe

由图6知,与上升段情况相反,下降直管段的固相速度大于液相速度,这是因为颗粒相受到更大的离心力,所以流速也相对较大.刚进入直管段时,环管外侧速度大于内侧;沿直管流动到中间位置时浆液速度范围为5~8 m/s,液固相速度分布不再呈径向对称,未能达到充分发展状态,速度最大值出现在靠近环管外侧处;在下降直管段的末端即将再次流入弯管时,环管的外侧速度又大于内侧.通过对直管段液固相的速度场分析可知,上升直管中段的速度范围为6~7.5 m/s,呈对称分布;下降直管中段速度范围为5~8 m/s,不再呈对称分布.由此表明上升直管段速度分布比下降段更均匀.

图6 下降直管段径向液固相速度分布Fig.6 Radial liquid and solid phase velocity distribution of the descending pipe

3 结 语

论文首次以多环串联结构的环管反应器为研究对象,在“Euler-Euler”双流体模型的基础上结合颗粒动力学理论研究反应器内液固相流动行为.模拟结果表明:结合颗粒动力学的“Euler-Euler”双流体模型能够模拟反应器内的液固相流动.当固相体积分数αs=0.35时模拟得出的浆液密度范围为563~571 kg/m3,符合工业实际.研究表明环管反应器的弯管内存在二次流现象,固相体积分数为非均匀状态.液固相速度场的分析结果表明上升直管段的速度场分布比下降段更均匀.

致谢

本课题得到国家自然科学基金委和武汉市科技局的资助,在此一并致谢!

符号说明

ds—颗粒直径,m;es—颗粒弹性恢复系数;g—重力加速度,m·s-1;g0—颗粒径向分布函数;I—单位矩阵;κ-湍动能,m-2·s-2;I2D—偏应力张量的第2不变式;Ksl—液固传递系数,kg·m-3·s-1;m—聚合速率,mol·m-3·s-1;p—压力,Pa;ps—颗粒相压力,Pa;vl—液相局部速度,m·s-1;vs—固相颗粒局部速度,m·s-1.

希腊字母:αl—液相体积分数;αs—固相体积分数;αs,max—颗粒相堆积最大体积分数;ε—湍动能耗散效率,m-2·s-3;μl—液相粘度,Pa·s;μs—固相剪切粘度,kg·m-1·s-1;ρl—液相密度,kg·m-3;ρs—固相密度,kg·m-3;rp—聚合反应速率,mol·m-3·s-1;▽—拉普拉斯算子;λs—颗粒相体积粘度,Pa·s;Θs—颗粒温度,m2·s-2;τl—液相剪切应力张量,N·m-2;τs—固相颗粒剪切应力张量,N·m-2.

下角标:l—液相;s—颗粒相.

[1]刘永兵,陈纪忠,阳永荣.环管反应器内液固两相流的数值模拟[J].高校化学工程学报,2007,21(5):790-796.LIU Yong-bing,CHEN Ji-zhong,YANG Yong-rong.Numerical simulation of liquid-solid two phase flow in tubular loop reactor[J].Journal of Chemical Engineering of Chinese Universities,2007,21(5):790-796.(in Chinese)

[2]陈江波,于鲁强,宋文波.中试环管反应器内液固两相流模拟[J].化工进展,2011,30:20-25.CHEN Jiang-bo,YU Lu-qiang,SONG Wen-bo.Simulation of liquid-solid two-phase flow in the pilotscale loop reactor[J].Chemical Industry and Engineering Progress,2011,30:20-25.(in Chinese)

[3]施德磐,郑祖伟,罗正鸿.循环流速对环管反应器内液固二相流动影响的CFD模拟[J].石油学报:石油加工,2010,26(3):442-447.SHI De-pang,ZHENG Zu-wei,LUO Zheng-hong.CFD modeling for the effect of circular flow rate on the liquid-solid in a loop reactor[J].Acta Petrolei Sinica:Petroleum Processing Section,2010,26(3):442-447.(in Chinese)

[4]GOLDSCHMIDT M J V,BEETSTRA R,KUIPERS J A M.Hydrodynamic modeling of dense gas-fluidized beds:Comparison of the kinetic theory of granular flow with 3D hard-sphere discrete particle simulations[J].Chemical Engineering Science,2002,57(11):2059-2075.

[5]杨爱新.聚丙烯环管反应器的模拟[J].化工科技,2002,10(6):26-29.YANG Ai-xin.Simulation in a loop reactor for polypropylene[J].Chemical Engineer,2002,10(6):26-29.(in Chinese)

[6]GAO Xi,SHI De Pan,CHEN Xi Zhong,et al.Threedimensional CFD model of the temperature field for a pilot-plant tubular loop polymerization reactor[J].Powder Technology,2010,203(3):574-590.

[7]YAN Wei-cheng,LUO Zheng-hong,GUO An-yi.Coupling of CFD with PBM for a pilot-plant tubular loop polymerization reactor[J].Chemical Engineering Science,2011,60:5148-5163.

[8]BERGER S A,TALBOT L,YAO Lun-Shin.Flow in a curved pipe[J].Annual Review Fluid Mechanics,1983,15(1):410-512.