国产超临界600 MW汽轮机深化滑压运行试验研究

赵伟光,刘明远,杨尚文,王 健

(1.国网辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006;2.国电大连庄河发电有限责任公司,辽宁 庄河 116431)

国产超临界600 MW汽轮机深化滑压运行试验研究

赵伟光1,刘明远2,杨尚文2,王 健1

(1.国网辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006;2.国电大连庄河发电有限责任公司,辽宁 庄河 116431)

在不同负荷和进汽压力下,采用ASME试验标准,对国产超临界600 MW汽轮机进行深化滑压运行方式试验,通过对试验特性进行分析,得到300~500 MW负荷下的滑压运行曲线,实践证明,此运行方式更经济。

汽轮机;缸效率;热耗率

国电大连庄河发电有限责任公司现投产2台由哈尔滨汽轮机厂有限责任公司生产的超临界、一次中间再热、单轴、三缸四排汽、双背压、凝汽式汽轮机,型号为CLN600-24.2/566/566,额定功率为600 MW。配汽机构由2个主汽门和4个调速汽门组成,在顺序阀状态下采用定-滑-定运行方式,由于原设计运行方式经济性差,于2009年4月对2号机进行了最佳滑压运行方式的5种不同调门开启方式试验。由试验可知,负荷在510~600 MW时采用顺序阀定压运行方式、在300~510 MW时采用两阀全开滑压运行方式较经济,其次分别为两阀点、三阀点和顺序阀运行方式,负荷越低相差越大[1]。高压缸效率在三阀全开时最高,其次是三阀点、顺序阀、两阀全开及两阀点运行方式。最佳滑压运行方式的阀位在实际运行中很难操作,因此需选择易实现、经济性好于顺序阀方式的方法进行试验,同时参考同类型机组的试验结果[2-3]。选择三阀点方式进行不同压力下的试验,1号机于2012年12月~2013年2月间的A级检修中,将锅炉侧引风机和脱硫增压风机由电动及拖动改为小汽轮机拖动,该小汽轮机用汽由中压缸排汽抽出,同时由于加装脱硝装置、再热冷端提供3.9 t/h蒸汽、A级检修后机组在低负荷、低压力下运行时出现锅炉过热器局部超温、A汽动给水泵轴振增大等问题,因此在低负荷滑压运行时,运行人员将原设计进汽压力提高3.0 MPa。由于热力系统变化和设备缺陷的出现,滑压方式的经济性发生变化,2013年6月再次进行了深化滑压运行方式试验。

1 主要设计指标

汽轮机组在纯凝汽工况下不同负荷时的技术参数和性能见表1。

2 深化滑压运行试验结果及特征分析

2.1 深化滑压运行方式试验主要计算结果

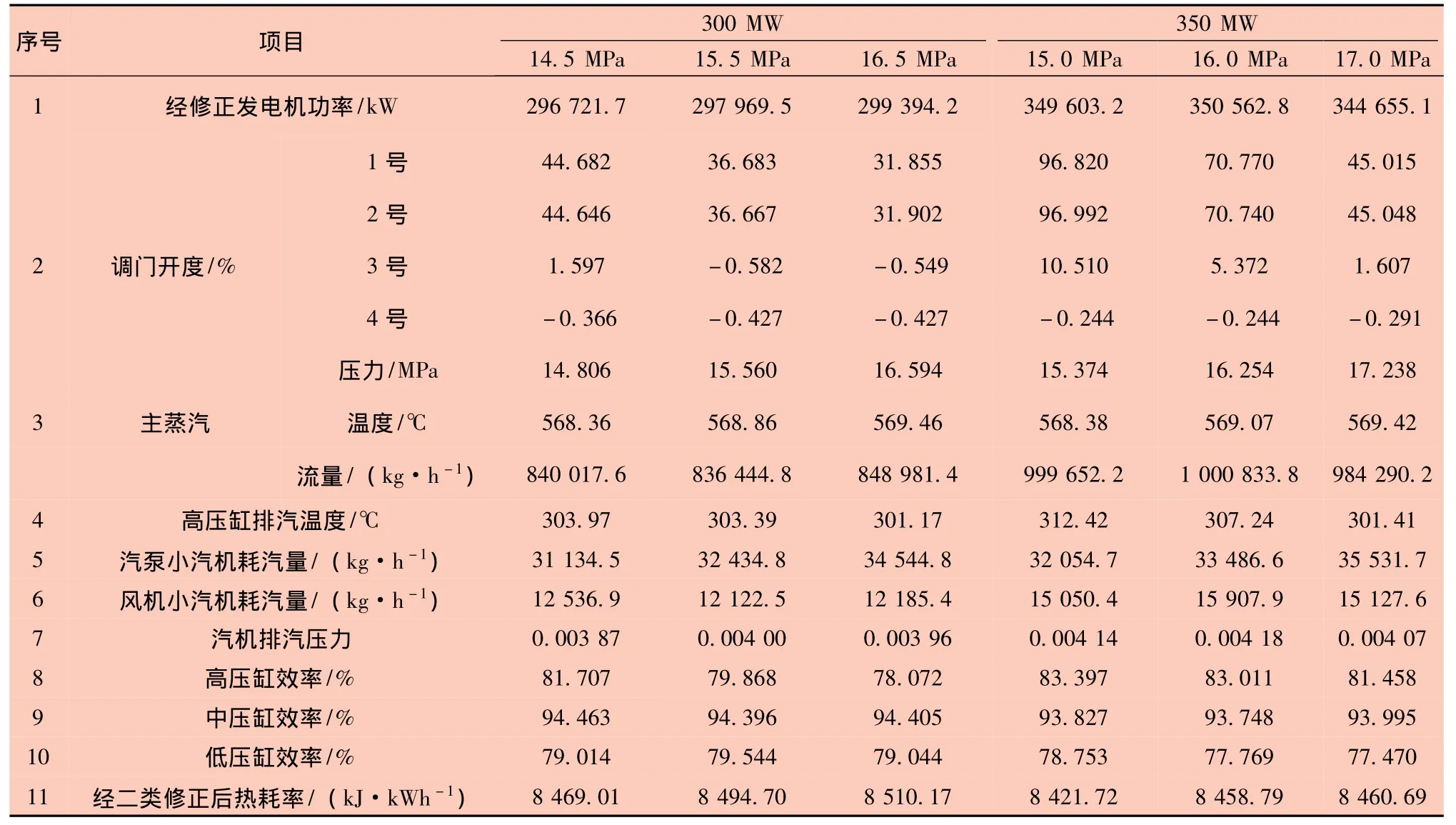

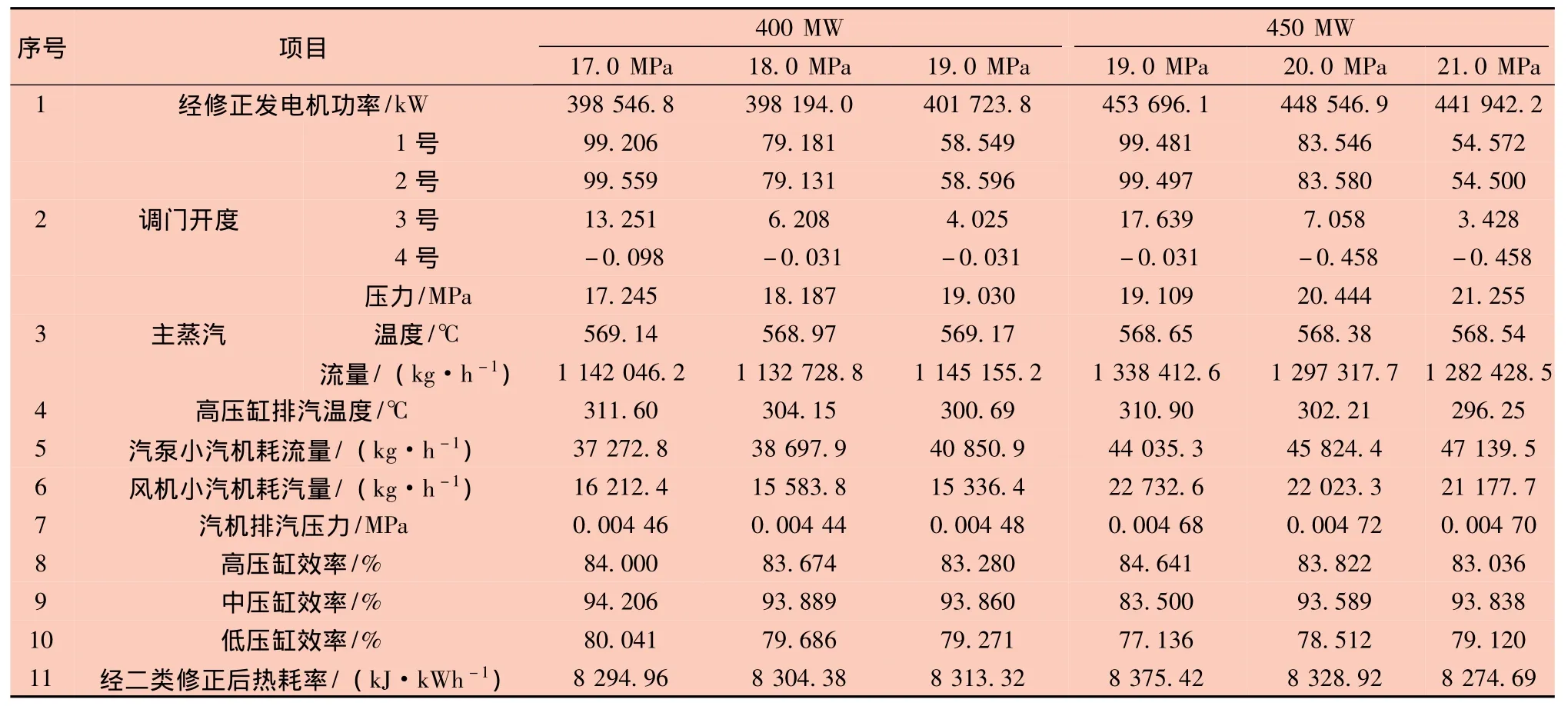

在300 MW、350 MW、400 MW、450 MW、500 MW负荷下,分别进行3种不同进汽压力的缸效率和热耗率试验,其结果见表2~表4[5]。

其中,低压缸效率在停锅炉吹灰、对外供汽和未关补水状态下得到。

表1 汽轮机组在不负荷下的设计参数和性能[4]

表2 300 MW、350 MW负荷时深化滑压运行方式试验计算结果

表3 400 MW、450 MW负荷时深化滑压运行方式试验计算结果

表4 500 MW负荷时深化滑压运行方式试验计算结果

可见,负荷为300~400 MW时,汽轮机进汽压力最低时热耗率最低,此时1、2号调速汽门开度最大。350 MW和400 MW负荷时接近“三阀点”状态;450 MW和500 MW工况下正好相反,即汽轮机进汽压力最高时热耗率最低,此时的调速汽门开度较低压工况下小,且与调门开度无关,与进汽压力有关。

2.2 滑压运行特性分析

2.2.1 不同负荷、压力下热耗率变化特性

图1为5个负荷时3种压力变化与热耗率关系曲线。图2为各个负荷下3个不同进汽压力时热耗率的变化情况,5条曲线的最低点 (热耗率最小)相连可得最佳热耗曲线。

图1 5种负荷时3种压力变化与热耗率关系曲线

图2 主蒸汽压力与负荷特性曲线

由图1可见,300 MW负荷时运行滑压最经济进汽 压 力 为 14.806 MPa, 热 耗 率 为 8 469.01 kJ/kWh;350 MW负荷时运行滑压最经济进汽压力为 15.374 MPa,热耗率为8 421.72 kJ/kWh;400 MW负荷时运行滑压最经济进汽压力为17.245 MPa,热耗率为8 294.96 kJ/kWh;450 MW负荷时运行滑压最经济进汽压力为21.255 MPa,热耗率为8 274.69 kJ/kWh;500 MW负荷时运行滑压最经济进汽压力为23.388 5 MPa,热耗率为8 258.20 kJ/kWh,由此得到5种负荷下的最佳滑压运行压力和热耗率。

由图2可见,400 MW负荷试验时得到的3个压力下的热耗值仅差9 kJ/kWh;500 MW负荷试验时得到3个压力下的热耗值最大相差21 kJ/kWh;其它3个负荷不同压力下,热耗值相差略大些。2009年4月在2号机所进行滑压试验时得到的两阀全开滑压阶段主汽压力与负荷关系曲线见图中细实线,在调门开度为顺序阀状态、改变不同压力时得到的主汽压力与负荷关系曲线为粗实线。

2.2.2 主蒸汽压力与负荷、主蒸汽流量特性确定

通过图2拟合得到主蒸汽压力与机组负荷的关系曲线,由此得到拟合曲线方程式:

式中:PMS为汽轮机进汽压力,MPa;NCG为发电机端功率,kW。进而可计算得到机组在负荷300~500 MW运行时的最佳汽轮机进汽压力。

2.3 滑压运行过程中锅炉超温问题

在300 MW负荷下,进汽压力低于14 MPa时,锅炉过热器后屏出现超温点;汽动给水泵转速降至3 700 r/min时,A小汽轮机1瓦Y向轴振达92 μm以上。因以上原因造成1号机组在50%~80%负荷滑压时,主蒸汽压力调整值远高于设计滑压值,从而使机组在滑压负荷段经济性较差。滑压运行时,引起直流炉过热器超温有以下3种可能:根据水蒸气的热力学性质,压力降低,蒸汽定压比热减少,加热到相同主汽温度时每kg蒸汽的吸热量减少,因此在同样负荷且压力较低状态下,耗煤量虽减少,但实际燃用煤种偏离设计值较大 (燃煤热值偏低),耗煤量比原设计煤种增加,此时烟气量大幅增加;压力越低,介质流速越低,热交换速率也越低,燃料所产生热量带走减少,管束表面温度升高;个别过热器管束中留有杂质,导致管径变小、流经介质流量偏小,易产生局部过热超温。其中最后一种原因影响最大,前两种原因可通过燃烧调整得以解决[6]。

2.4 高压调节阀开度对机组滑压运行经济性影响分析

国电电力大连庄河发电有限责任公司2号汽轮机组进行了最佳滑压方式试验,其经济性与高压调节阀开度方式有直接关系 (即在两阀全开时最经济)。此次试验虽然没有在两阀全开状态下进行,但试验5种负荷工况中有4种负荷工况出现“三阀点”状态,350 MW和400 MW负荷下,在“三阀点”状态下最经济,进汽压力最低状态下热耗率最小 (300 MW负荷下亦然),见表2和表3。450 MW和500 MW工况与前3种负荷相反,汽轮机进汽压力最高时热耗率最低,此时的调速汽门开度较2个低压工况时小、高压缸效率也低,但1、2号调速汽门开度均超过50%,在这种状态下其结果仅与进汽压力有关 (见表3和表4)。500 MW工况下在3个不同主蒸汽压力下得到的热耗值相差仅20 kJ/kWh,1、2号调速汽门开度均超过60%。

可见,负荷为450 MW以上且进汽压力高于21 MPa、1、2号调速汽门开度超过50%时,汽轮机组经济性仅与进汽压力有关。

2.5 汽轮机进汽压力变化对经济性影响

根据水蒸气的热力学性质给出定压比热变化值分析,当主蒸汽温度为560℃、压力由21 MPa升至23 MPa时,定压比热由2.925 kJ/(kg·K)升至3.027 kJ/(kg·K),其中压力由21 MPa升至22 MPa时,定压比热递增值为0.05 kJ/(kg·K);压力由22 MPa升至23 MPa时,定压比热递增值为0.052 kJ/(kg·K)[7]。蒸汽温度 (560 ℃)相同、压力由13 MPa升至16 MPa时,定压比热由2.575 kJ/(kg·K)升至2.696 kJ/(kg·K),由低到高定压比热递增值分别为0.039 kJ/(kg·K)、0.04 kJ/(kg·K)、0.042 kJ/(kg·K)。可见,压力越高,定压比热递增值越大,当主蒸汽压力达23 MPa时增值最大,此时在汽轮机释放能量最大,弥补了高压调节阀节流损失所带来的影响。

2.6 滑压运行时低压缸效率对经济性影响

在优化滑压运行试验中,主流量以安装在5号低加出口至除氧器凝结水管道上、经标定合格的ASME长径喷嘴为主。15个工况的试验点、低压缸效率均在停锅炉吹类、外部用汽和补水未关状态下得到。由各负荷下的不同进汽压力所得到的低压缸效率可见:每一负荷低压缸效率最高工况下经济性最好,当3个不同进汽压力下得到的低压缸效率相差较小时,高压缸效率最高的滑压经济性最好(如300 MW负荷工况)。

高压缸效率每变化1%,则影响热耗率13.2 kJ/kWh;而低压缸效率每变化1%,影响热耗率31.23 kJ/kWh。后者影响值是前者3倍,因此在滑压运行中高压缸效率变化的大小不能评价滑压运行经济性。

3 结论

a. 300 MW负荷滑压运行时,最经济进汽压力为14.806 MPa,此时热耗率为8 469.01 kJ/kWh。

b. 350 MW负荷滑压运行时,最经济进汽压力为15.374 MPa,此时热耗率为8 421.72 kJ/kWh。

c. 400 MW负荷滑压运行时,最经济进汽压力为17.245 MPa,此时热耗率为8 294.96 kJ/kWh。

d. 450 MW负荷滑压运行时,最经济进汽压力为21.255 MPa,此时热耗率为8 274.69 kJ/kWh。

e. 500 MW负荷滑压运行时,最经济进汽压力 为 23.388 5 MPa, 此 时 热 耗 率 为 8 258.20 kJ/kWh。

f. 根据以上试验结果,绘制汽轮机进汽压力和负荷关系曲线及推导拟合公式。在现有状态下,在300~500 MW负荷变化中,根据曲线或拟合公式得到的汽轮机进汽压力进行滑压运行,比现有运行方式更经济。

g. 如通过燃烧调整或局部改造,解决在低负荷、低压力下过热器超温及汽动给水泵振动大问题,在300 MW、350 MW时的最佳滑压参数,可能比此次试验得到的压力值还低,应通过试验确定。

h. 如汽轮机本体和辅机有重大改进,本文结论将不再适用。

[1] 薛永峰,杨尚文.国产600 MW超临界机组滑压运行方式试验研究[J].东北电力技术,2010,31(10):11-14.

[2] 王世勋,龚源荣,周金顺,等.600 MW超临界机组滑压运行方式技术研究 [J].汽轮机技术,2011,54(2):147-150.

[3] 刘焕武,刘广武,刘 炎.国产600 MW汽轮机滑压运行优化试验研究[J].东北电力技术,2013,34(4):40-43.

[4] CLN600-24.2/566/566型汽轮机热力特性[K].哈尔滨汽轮机厂有限责任公司,2009.

[5] DL/T904—2004,火力发电厂技术经济指标计算方法 [S].

[6] 高 鹏,张天舒,刘延贵.300 MW汽轮机滑压运行若干问题研究[J].东北电力技术,2003,24(6):4-7.

[7] 杨剑永,张 敏,周 亮.国产超临界600 MW汽轮机经济性分析[J].东北电力技术,2006,27(8):6-8.

Test Study on Deepen Sliding Pressure Operation for Domestic Supercritical 600 MW Steam Turbine

ZHAO Wei-guang1,LIU Ming-yuan2,YANG Shang-wen2,WANG Jian1

(1.Electric Power Research Institute of State Grid Liaoning Electric Power Co.,Ltd.,Shenyang,Liaoning 110006,China;2.GD Power Dalian Zhuanghe Power Generation Co.,Ltd.,Zhuanghe,Liaoning 116431,China)

According to ASME test standard,the test on deepen sliding pressure operation for domestic supercritical 600 MW steam turbine is carried out under different load and different inlet steam pressure.The sliding pressure curves from 300 MW to 500 MW load are gained by analysing test features and characteristics,which is more economic than the existing operation mode.

Steam turbine;Cylinder efficiency;Heat rate

TK267

A

1004-7913(2014)03-0013-05

赵伟光 (1955—),男,学士,高级工程师,从事汽轮机节能技术研究工作。

2013-12-11)