基于网络的焊接机器人控制

张文明 魏心贤 曹振鹏

(1沈阳大学,沈阳,110044;2凌源钢铁集团公司,辽宁朝阳,122500)

基于网络的焊接机器人控制

张文明1魏心贤1曹振鹏2

(1沈阳大学,沈阳,110044;2凌源钢铁集团公司,辽宁朝阳,122500)

文章综述生产线上焊接机器人的轨迹控制原理及基于PLC和现场总线的网络控制系统架构,重点论述机器人伺服系统协调控制各关节电机、进而控制轨迹的关键技术和焊接参数的实时控制技术,并利用PLC与现场总线的控制原理,解决自动化生产线中各现场设备的信息传递和协调控制问题。

机器人,智能焊接,PLC,现场总线

机器人是集机械设计、伺服控制、轨迹规划、控制算法、传感器等技术于一身的机电一体化设备,机器人对于轨迹的精度控制有着十分严格的要求,尤其是对于轨迹精度与焊接质量有着绝对联系的焊接机器人。随着机器人焊接工作站越来越智能化,焊接任务的自动规划技术以及焊接质量的动态实时反馈技术也显得尤其重要。

在焊接自动化生产线和数字化焊接车间中,机器人等相关现场设备数量多且位置分散,通常以生产线上的机器人工作站为单位,因此对多机器人工作站同时工作的控制技术很关键。控制技术的核心在于:让有限的焊接机器人资源得到最优化的配置,并能通过网络化控制系统协调,产生最大的效益。

1 机器人轨迹控制

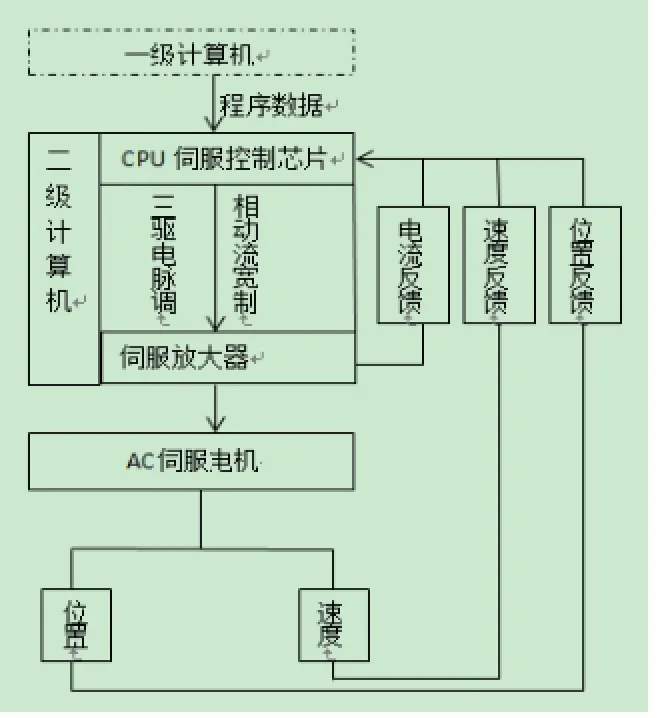

机器人各关节的运动最终都归结为相应各轴的AC伺服电机的转动,工业机器人实现指定路径的多轴协调控制问题,是机器人运动控制的关键。操作人员通过示教器或离线编程,用编程指令或软件指示机器人控制器需要完成的任务,经过一级计算机的语言编译后送入轴计算机进行运动算法处理,实现轨迹的生成和坐标变换[1]。处理后生成的信号由变频器完成三相驱动电流脉宽调制,进而协调控制各关节电机的转动,实现位于机器人腕部末端、直接执行工作要求的操作器的工具中心点(TCP)按照要求的轨迹运动。机器人关节电机控制如图1所示。工业机器人控制器大多采用二级计算机结构,虚线框内为第一级计算机.

1.1 一级计算机

又称控制计算机,主要任务是规划和管理机器人工作过程中的全部信息和控制其全部动作。

图1 机器人关节电机控制原理图

机器人在示教状态时,接受示教盒送来的各示教点位置、姿态信息、运动参数和工艺参数等信息,并通过计算把各示教点的关节坐标值转换成直角坐标值,存入计算机内存。机器人在自动运行时,从内存中逐点取出位置和姿态坐标值,按一定的时间节拍 ( 又称采样周期 )进行圆弧或直线插补运算,算出各插补点的位置和姿态坐标值,然后把各插补点的位置和姿态坐标值逐点转换成关节坐标值,分送至各个关节。

1.2 二级计算机

又称轴计算机,主要部件为与机器人手臂内AC伺服电机相连接的伺服放大器和CPU模块。

二级计算机接收一级计算机送来的各关节下一步预达到位置和姿态等数据,对其进行均匀细分处理,以求运动轨迹更为平滑。然后,它将各关节的细步期望值逐点送给AC伺服电机,同时检测光电码盘信号,直到其准确到位,并实时对AC伺服电机进行闭环控制。

随着高性能微处理器(MCU)、数字信号处理器(DSP)的发展,数字伺服控制技术已成为工业伺服系统的主流。CPU通过脉宽调节,将程序数据转换成伺服驱动信号给伺服放大器,进而控制AC伺服电机按照给定的信号转动,并经过编码器实时对速度进行控制。通常,CPU模块还具备通过与不同类型的I/O模块连接,实现与其他外部设备或机器人通信的作用。

2 机器人焊接控制

机器人的控制系统不仅要保证机器人的精确运动,而且要具有可扩充性,以控制周边设备确保焊接工艺的实施。焊接控制器通常是由CPU 、EPROM 及部分外围接口芯片组成最小控制系统,在焊接时,它不仅能够根据计算机预定的焊接程序完成焊接参数输入以及随机器人运行轨迹实时性变化,而且能够及时准确地进行焊接系统故障自诊断,并实现与机器人控制计算机及示教盒的交互通信。

2.1 机器人外围设备控制

焊接机器人工作站除了要控制机器人机械手的运动,还需控制外围设备的动作、开启、切断以及安全防护等,一套完整的弧焊机器人系统,它包括机器人机械手、控制系统、焊接装置、焊件夹持装置等。

机器人的控制系统与所有设备的通信信号有数字量信号和模拟量信号。用模拟信号联系的有焊接电源、送丝机构以及操作机 ( 包括夹具、变位器等) 。这些设备需通过控制系统预置参数,通常是通过 D/A 数模转换器给定基准电压,控制器与焊接电源和送丝机构电源一般都需有光电隔离,控制系统对操作机电动机的伺服控制与对机器人伺服控制电动机的要求相仿,通常采用双伺服环以确保工件焊缝到位精度与机器人到位精度相等。数字量信号则负责各设备的启动、停止、安全以及状态检测。

2.2 焊接质量智能控制

焊接工艺参数对焊接质量有着最直接的影响,因此确定准确的工艺参数至关重要。通常,焊接参数的自动生成是通过焊接参数规划控制器把焊缝信息数据如焊缝空间位置、接头形式及成型要求输入到参数规划模型中完成,规划模型通常为神经网络理论、模糊控制理论及专家系统理论三大模型的综合运用[2],规划参数通常包括焊接电流、焊接电压、焊枪速度及焊枪工作角等。焊接设备不是一个独立控制的个体,焊枪的运行速度和工作角分别由机器人的运动速度和关节姿态决定,焊接质量必须由这些焊接参数的有机配合才能保证。因此,让机器人运动控制与焊接参数规划形成紧密耦合的统一整体,并对之进行联合规划,才能生成更准确的焊接工艺参数,保证焊接质量。

焊接动态过程的实时信息反馈也是焊接质量控制的关键,智能反馈主要指传感器对焊接过程中的熔池尺寸、熔透、成形以及屯弧行为等参数进行在线检测,从而实现焊接质量的实时控制。视觉焊缝跟踪和熔池状态反馈是焊接机器人传感系统的核心和基础,为了获取焊缝接头的三维轮廓并克服焊接过程中弧光的干扰,机器人焊缝跟踪识别技术一般采用激光、结构光等主动视觉的方法,对焊件进行特征提取,从而正确导引机器人焊枪终端沿实际焊缝完成期望的轨迹运动。由于焊接过程复杂的干扰因素、强烈非线性以及大量的不确定性因素的作用,对焊接过程可靠而实用的检测一直是瞩目的难题。从熔池动态变化和熔透特征检测的角度看,目前计算机视觉技术、温度场测量、熔池激励振荡、电弧传感等方法用于实时控制的效果较好。

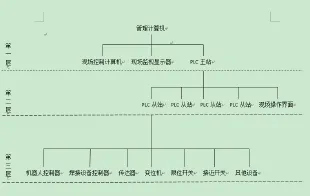

3 网络控制焊接机器人

机器人焊接工作站常作为生产线上某一从站,数量较多且位置分散,实现生产自动化则必须将所有的机器人连接成为网络的形式进行统一管理、协调控制。PLC为控制核心,通过现场总线实时与焊接机器人、现场焊接设备通信,连接其他设备如人机界面(操作台和上位机)、各个安全继电器、安全设备终端(如激光扫描器、安全光栅、安全门等),形成一个工业自动化控制网络,并针对网络终端出现的问题,进行及时处理。这一网络可以通过各种通信线路与上位计算机连接,以组成规模大、功能强、可靠性高的综合网络控制系统(如图2所示),对机器人生产线进行监控、诊断和管理[3]。现场总线的终端模块将采集的信号输送到PLC中,PLC根据预先编制好的逻辑判断程序,对接收到的信号做出相应处理,并发送结果变量给各相关系统,实现有序而稳定的连续工作。

图2 焊接机器人网络控制图

3.1 PLC控制

可逻辑编程控制器(PLC)硬件包括:中央控制处理单元(CPU)、存储器、输入/输出接口、电源及编程器。逻辑控制指令是PLC中最基本最常见的指令,是构成编程梯形图和语句表的基本成分。基本逻辑控制指令通常指位逻辑指令、定时器指令及计数器指令。逻辑控制类程序通常采用梯形图编程,它与继电器电路图控制逻辑的梯形图概念相同,表达了系统中全部动作的相互关系。如果使用图形编程器(LCD或CRT),画出梯形图则相当于编制出了程序,可将梯形图直接送入可编程序控制器;如果是简易编程器,则往往要经过助记符程序转换,才能将其输入到可编程序控制器中。

PLC是实现整个控制系统的基础,也是对所有数据进行采集、测量、处理和传输的具体控制者。PLC一方面协调控制现场各种设备按照工艺顺序要求工作,另一方面它接受编程设备的配置信息,向上层设备发送实时生产信息和设备状态信息,供上层设备统计、诊断和显示。

生产线上的PLC从站与机器人的控制分别编程,机器人的控制程序主要负责完成自身的作业,而生产线中的作业任务通常需要多个机器人协调工作方可完成,这必须借助PLC控制程序对所有机器人进行统一管理,协调控制。因此,PLC与机器人内置控制系统的通信显得尤为重要。

PLC采用问答式的串行通信方式,通过机器人控制计算机(一级计算机)上的网络通信接口对机器人发送指令:通知机器人准备焊接、机器人焊接、机器人停止焊接(出现故障)。机器人反馈给PLC指令:机器人焊接姿态、机器人运行状态。PLC根据机器人反馈的信息进行下一步操作,也可以根据生产线变化对机器人的控制计算机(一级计算机)发出相应的焊接生产程序调用信号以实现柔性生产。机器人内置控制器计算机根据相应程序对输入信号进行处理,调用事先定义好的机器人作业程序模块。新的作业程序重新进入轴计算机(二级计算机)完成机器人的新轨迹姿态生成,从而完成新的焊接作业任务。

3.2 现场总线网络

目前生产中运用的现场总线主要有:FF、Profibus、WorldFIP、ControlNet/DeviveNet、CAN等。现场总线是一种应用于生产现场,在现场设备之间、现场设备和控制装置之间实行双向、串行、多节点的数字通信技术,主要解决工业现场的智能化设备、控制器、执行机构等现场设备间的数字通信,以及这些现场控制设备和高级控制系统之间的信息传递问题。通常采用RS-485技术以双绞线作为通信电缆实现数据交换,把分散的现场设备(智能化且带有通信接口如RS-485串行接口)与远程监控计算机连接成网络系统,实现数据传输与信息交换,形成各种适应实际需要的现场总线控制系统(FCS)。该系统既是一个开放的通信网络,又是一种全分布控制系统,它与集散控制系统(DCS)最大的区别在于:现场总线把通用或专用的微处理器置入传统的现场测量设备,使之现场就可完成本该由中央控制器完成的一些低级控制功能,使得自控系统也加入到信息网络的行列。

机器人焊接生产线控制使用三层网络结构,用于整个生产线的组网。第一层基于Internet的管理层和上位机广域网,用于各部门的管理和信息的统计;第二层是基于以太网的上位机(工业计算机)和各条生产线的主控制器(PLC主站)网络层,用于监控现场情况;第三层是基于现场总线的主控制器(PLC从站)和执行单元(焊接机器人)的网络,处于工业网络系统的最底层,直接连接现场的各种设备(如I/O设备、传感器、变送器、变频与驱动等),进行实时现场控制、信号反馈等。

4 结语

焊接机器人的设计参数通常包括自由度个数、工作范围、负载能力、焊接速度以及焊接精度,在焊接过程中,不仅要求焊枪运动轨迹与焊缝的准确吻合,还要保证合适的焊枪姿态。

智能化焊接技术是目前学术研究的热点,主要包括焊接任务规划、轨迹跟踪控制、传感系统、过程模型以及智能控制等方面,智能化焊接通过各种传感器和闭环控制系统的集成,能够实现焊缝的自动识别、焊接路径规划、焊缝跟踪以及恒压力控制。智能控制包括所有机器人除了受自身控制系统的控制自主运行外,还必须通过网络控制系统接受可编程控制器和在线监控系统的远程控制,以保证焊接机器人与生产线其他自动设备的同步运行。

[1] 孙汉卿 ,吴海波.多关节机器人原理与维修[M].北京:国防工业出版社,2013.

[2] 毕晓峰.机器人原理与弧焊机器人示教编程[J].电焊机,2009,39(4):83-86.

[3] 尤阳阳.汽车白车声焊装生产线的PLC控制系统设计与实现[D].西安:长安大学,2009.

张文明,教授,硕士生导师,沈阳大学焊接实验室主任,主要从事焊接自动化及其装备研究。