锚索锚固性能不稳定原因分析及解决途径

王海宁,汪占领,孟宪志

(1.陕煤澄合矿业有限公司生产部,陕西澄城715200;2.天地科技股份有限公司开采设计事业部,北京100013)

我国自1996年研制成功小孔径树脂锚固预应力锚索后,锚索在煤巷中得到大面积推广应用,显著扩大了锚杆支护应用范围,提高了巷道的安全可靠性,成为困难巷道补强加固的主要手段。

树脂锚固剂作为一种高分子材料,其粘结强度大,固化快,安全可靠性高,能够保证锚杆支护的及时性及支护系统的高刚度,已广泛应用于锚杆支护,成为最主要的锚固方式。但是,由于矿井井下地质条件的复杂性和多变性,经常出现锚索锚固力不够的现象,影响巷道支护效果。

本文结合陕煤澄合王村煤矿施工中存在的问题,分析影响锚索锚固性能的因素及解决途径。

1 巷道地质条件及施工概况

王村煤矿主采煤层为5号煤,煤层倾角3~13°,平均6°,煤层松软破碎,强度较低;直接底为砂质泥岩,遇水易膨胀;直接顶为粉砂岩,厚度不稳定,1.61~7.3m,平均厚度3.33m;粉砂岩上为4号煤,强度较低,厚度为0.15~4.24m,平均厚度1.14m,属于三软煤层。14505工作面轨道巷埋深在350m左右,沿5号煤层底板掘进,轨道巷附近煤层厚度变化较大,一般厚度在2.01~ 4.64m,平均厚度3.16m,地质条件复杂。根据三维地质勘探及瞬变电磁探测,14505轨道巷存在落差2m左右的断层群。目前掘进巷道已进入此断层群内,断层倾向与巷道的轴向方向一致,且次断层为正断层。

巷道断面设计为半圆拱形断面,掘进毛宽4.2m,墙 高 1.1m,中 高 3.2m,掘 进 断 面11.55m2。锚索采用每2排3根的三花布置方式,排距为900mm,中间锚索打在巷道的正中间位置,1排2根锚索时,锚索间距为3000mm。锚索长度为5300mm,钻孔直径为 28mm,锚索直径为18.9mm。设计锚固力为180kN。

2 原因分析

2.1 地质条件

由于断层的存在使得14505轨道巷层位发生变化,3根不同位置的锚索锚固的位置如图1所示。

由图1可知:

(1)由于断层的存在,5号煤被抬升,14505轨道巷顶板变为5号煤层。

(2)右帮锚索全部打在5号煤层内,该煤层较软,不利于成孔。

图1 顶锚索位置

(3)巷道中间及左侧锚索孔,穿过3个煤岩交界面,且都在锚固段内。

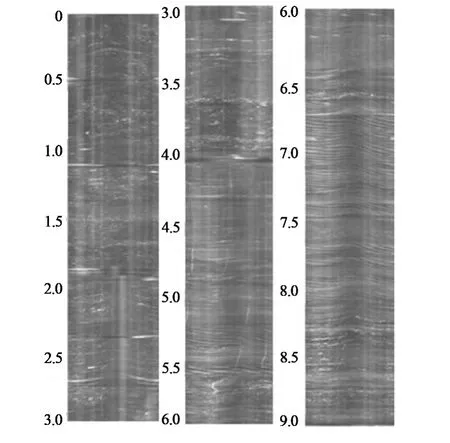

由于煤层及顶板赋存不稳定,为了进一步了解顶板围岩结构及强度,采用电子钻孔窥视仪对断层附近巷道正中间顶板的9m范围内煤岩层结构进行了详细观测,结果显示,巷道顶板煤岩层节理裂隙比较发育,如图2所示。巷道顶板0~2.8m为5号煤层,平均单轴抗压强度 10.42MPa;2.8~3.6m为碳质泥岩,黑色,疏松块状,含碳量较高,裂隙发育,岩层完整性较差;3.6~4.0m为4号煤层;4~6.5m为碳质泥岩,黑色;6.5~9.0m为泥岩,灰黑色,岩层完整性较差。

图2 顶板岩性

井下锚索安装过程中发现,巷道顶板右侧锚索孔在4m左右出现塌孔,树脂锚固剂向孔底推送困难;或锚索孔被刷大,锚固剂无法推送到孔底,导致锚索锚固力存在达不到设计要求的情况,当张拉到30MPa(对应120kN)时张拉力不再增加。

从以上分析可以看出,由于巷道围岩强度较低,且节理裂隙发育,导致锚索孔成型后过大,使锚索的锚固力不能达到设计要求,从而影响锚索高预紧力的施加,最终影响整个锚网索的支护效果。

2.2 索体形状

锚索索体一般用具有一定弯曲柔性的钢绞线制成,煤矿用锚索为1×7股和1×19股2种 (图3),与螺纹钢锚杆杆体表面形态不同,索体表面光滑无横肋。荣冠等人研究结果表明[5],由于螺纹钢锚杆表面螺纹起伏使其与粘结物之间明显存在挤压、剪胀、剪断等作用从而较大地提高了锚固强度。

图3 锚索断面示意

可见光滑的索体表面是影响软弱煤岩层锚索锚固力的另一个原因。

2.3 树脂锚固剂性能

井下使用2种不同厂家生产的树脂锚固剂,为了研究树脂锚固剂的锚固性能[4],在实验室对树脂锚固剂抗压强度及抗拔力进行试验。

按照试验标准,把甲乙2个厂家的树脂锚固剂各做3组40mm×40mm的立方体试块,进行抗压强度试验,试验温度为22℃左右,放置时间为24h,抗压强度不得小于60MPa,试验结果如图4所示。

图4 甲、乙厂家锚固剂抗压性能

由图4可看出,甲、乙两厂家树脂锚固剂的抗压强度存在一定的差异。甲厂家3组不同的树脂锚固剂试块的抗压强度均符合标准要求,即抗压强度不小于60MPa,其中2组树脂锚固剂的抗压强度大于130MPa,另一组大于90MPa;乙厂家3组不同树脂锚固剂试块的抗压强度波动性较大,其中两组树脂锚固剂的抗压强度大于90MPa,另一组小于40MPa,低于树脂锚固剂抗压强度要求。

对不同厂家的锚固剂做抗拔力试验,采用内径30mm的钢管,锚杆采用 φ22mm,屈服强度500MPa左旋无纵肋螺纹钢锚杆,锚固长度125mm,锚固时间为2h,抗拔力不得小于100kN。试验结果如图5所示。

由图5可以看出,甲、乙两家树脂锚固剂的抗拔力存在明显差别。甲厂家树脂锚固剂3组抗拔力试验均大于130kN,能达到标准要求 (抗拔力应大于100kN),且3组锚固剂抗拔性能比较稳定,抗拔力峰值没有明显波动;乙厂家树脂锚固剂3组抗拔力试验曲线波动性较大,其中两组试验的抗拔力小于82kN(1组为81kN,1组为67kN),另外一组试验的抗拔力符合标准要求,其值为120kN。

图5 甲、乙厂家锚固剂抗拔力

可见,树脂锚固剂性能不稳定也是影响锚索锚固力达不到要求的原因之一。

3 解决途径

从以上分析可知,造成锚索锚固力不稳定的原因有3个:一是煤岩层强度较低;二是锚索索体光滑无横肋;三是树脂锚固剂性能不稳定。针对以上原因,提出以下解决途径:

(1)由于顶板赋存不稳定,导致锚索锚固段处于强度较低的层位时,可以动态设计锚索长度使锚固段处于岩层强度相对较高的层位。王村煤矿14505轨道巷在断层段,通过窥视和强度测试发现顶板4~8m范围为泥质砂岩,强度为28MPa左右,相对较高,因此将锚索长度由5.3m变为7.3m,锚索抗拔力可以达到180kN以上。

(2)为增大锚索索体与锚固剂的粘结面积,提高锚固力,通过改变锚索锚固段表面形态将锚索锚固段改装成“鸟笼状”,可显著增加锚固强度。

在不增加锚索长度的前提下,通过把14505轨道巷锚索锚固段变为“鸟笼状”,锚固力也可以达到180kN。

(3)目前,随着我国煤炭行业对树脂锚固剂需求的不断增加,生产树脂锚固剂的厂家有上百家,各厂家生产的树脂锚固剂质量存在明显差异。因此,要选择规模大、实力雄厚、具有多年生产和使用经验的厂家,并经过井下锚固力试验来确定树脂锚固剂的用量和锚固剂规格、型号。

将以上措施应用于井下,完全解决了锚索锚固性能不稳定的问题,提高了安装锚索的成功率,减少了打孔数量,提高了支护速度。

4 结束语

(1)当顶板煤岩层松软破碎强度较低时,锚索锚固力会明显下降,解决好锚索锚固力问题是保证支护效果的前提。

(2)影响锚索锚固力的因素有很多,加强锚索锚固力的现场试验来确定锚索支护参数是最真实、可靠的办法。

(3)通过对影响锚索锚固力因素及解决途径的分析,为今后煤矿锚索设计和施工提供了重要的参考,并希望能引起有关技术人员的重视,加强对锚索锚固力设计的关注和现场施工的管理。

[1]康红普,王金华.煤巷锚杆支护理论与成套技术 [M].北京:煤炭工业出版社,2007.

[2]康红普,司林坡,苏 波.煤岩体钻孔结构观测方法及应用[J].煤炭学报,2010,35(12):1949-1956.

[3]胡 滨,康红普,林 健,等.风水沟矿软岩巷道顶板砂岩含水可锚性试验研究[J].煤矿开采,2011,16(1).

[4]MT146.1-2011.树脂锚杆锚固剂[S].

[5]荣 冠,朱焕春,周创兵.螺纹钢与圆钢锚杆工作机理对比试验研究[J].岩石力学与工程学报,2004,23(3).