负荷中心在安全高效综采工作面中的应用

李占平

(天地科技股份有限公司开采设计事业部,北京100013)

随着煤矿开采技术和大型成套采煤设备技术的发展,工作面设备数量不断增多、负荷逐渐增大,若采用传统的“移动变电站+电缆+组合开关”的供电模式,必然造成综采工作面供电设备数量的增加,使得供电系统出现设计和管理困难、工作面工人工作量和劳动强度增加、供电系统整体可靠性降低等问题[1-2]。

因此,为解决煤矿井下高产高效综采工作面设备容量大、负荷种类多、控制方式复杂、信息交换困难等问题,提出在山西煤炭运销集团有限公司王家岭煤矿工作面供电系统设计中采用一种高集成化的设备——矿用隔爆兼本质安全型负荷中心。通过对负荷中心用变压器容量的计算和低压侧组合开关负荷的分配,最终确定负荷中心型号。工作面负荷中心的应用极大地促进了矿井安全、高产高效工作面的实现。

1 负荷中心应用的必要性

目前,煤矿井下工作面供电系统方式多种多样,但在工作面巷道断面尺寸和巷道条件满足的情况下,均采用近距离供电方式。由于煤矿处于复杂的地理环境中,设备列车不能简单地像陆地上一样自由地推进,而是受到煤矿的地形和行道空间的影响,因此要求设备尽可能减少占地面积,以确保能够方便、快速地推移,减少工作量的同时也提高煤矿的生产效率[1]。

负荷中心的出现解决了这些问题,它是由高压真空配电装置、干式变压器、负荷中心用低压侧组合开关3部分组成,各部件之间采用法兰硬链接,构成一个整体[2-3]。它兼具工作面供配电系统中的移动变电站和组合开关的功能,较传统的“移动变电站+电缆+组合开关”的供配电方式具有以下优点:

(1)增强供电系统的安全性和可靠性 负荷中心既对线路进行保护也对设备进行保护,在发生短路和漏电等重大故障时,可通过负荷中心内部控制线直接跳掉负荷中心高压侧配电装置,防止故障范围扩大;低压侧组合开关控制回路采用本安型电路设计,实现了机电安全质量标准化;一体化设计,减少了低压侧电缆连接数量,降低了35%以上电缆连接的事故率,提高了矿井安全生产的系数。

(2)减小了设备占地空间,加快了推进速度

供电设备的占用空间仅相当于原来的1/2到2/ 3,占用空间很小,有效地减少了设备列车推移的劳动强度和工时消耗,从而加快了回采工作面的推进速度,提高了回采工作面的生产效率。

(3)简化了供电系统,增强了设备供配电能力 负荷中心能根据工作面的实际需要同时输出3.3kV,1.14kV和0.66kV中的任意2种工作电压,同时还可以输出两回路127V的照明或通讯用电;变压器容量从1000~6300kVA可选;低压侧组合开关输出回路可达14回路,输出总电流可达2400A,单路控制电流最大达500A;具有顺序控制、主从控制、双速控制、单速控制、电气连锁等功能。负荷中心强大的供配电能力能保证采煤工作面所有用电设备的需要。

(4)智能化控制系统,为数字化矿井建设奠定了基础 低压侧组合开关能提供标准的Modbus、以太网协议通信功能,可以实时将负荷中心的运行情况上传到工作面集中控制台或通过矿井环网传输到地面调度指挥中心,为矿井实现少人或无人化生产管理提供坚实的技术保障,为数字化矿井建设奠定了基础[3-5]。

2 工作面概况

山西煤炭运销集团有限公司王家岭煤矿为新建矿井,采用“一井一面”的建矿模式,矿井设计生产能力为5Mt/a。为把该矿井建设成为“高水平、高质量、高效率、高效益”的现代化矿井,要求积极采用国内、外成熟技术和先进装备,工作面采用科学的采煤方法及工艺,供电系统采用高等级化供电电压、集成化供电设备、智能化控制系统等,力求简化工作面供电系统。

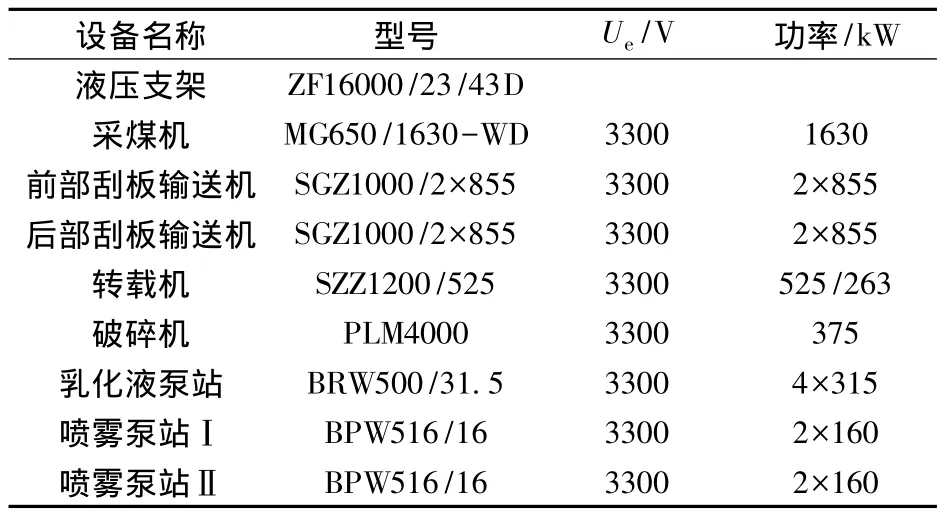

首采区4号煤层煤厚4.02~11.70m,平均7.69m,采用综采放顶煤采煤法,工作面长度为230m,走向长度为2200m,运输巷巷道断面尺寸为5.5m(长)×3.5m(宽)。工作面设备配套及负荷统计如表1所示。

表1 工作面设备配套及负荷统计

3 工作面负荷中心选型

3.1 工作面负荷分配

根据工作面设备配套及设备电压等级,确定工作面主要采煤设备采用4台负荷中心进行供电和保护,其负荷分配如下:

(1)FH-1负荷中心 (10kV/3.45kV) 采煤机1630kW,破碎机375kW,喷雾泵Ⅰ2×160kW,额定功率合计2325kW。

(2)FH-2负荷中心 (10kV/3.45kV) 前部刮板输送机2×855kW,转载机525kW,额定功率合计2235kW。

(3)FH-3负荷中心 (10kV/3.45kV) 后部刮板输送机2×855kW,喷雾泵Ⅱ2×160kW,额定功率合计2030kW。

(4)FH-4负荷中心 (10kV/3.45kV) 乳化液泵4×315kW,额定功率合计1260kW,实际使用功率合计945kW。

3.2 负荷中心干式变压器容量计算

根据以往的计算和应用经验,10kV级干式变压器的最佳负荷率约在67%~80%,在最佳负荷率范围内运行效率较高,且有较大的容量利用率。因此,4台负荷中心的容量在此范围内选择。

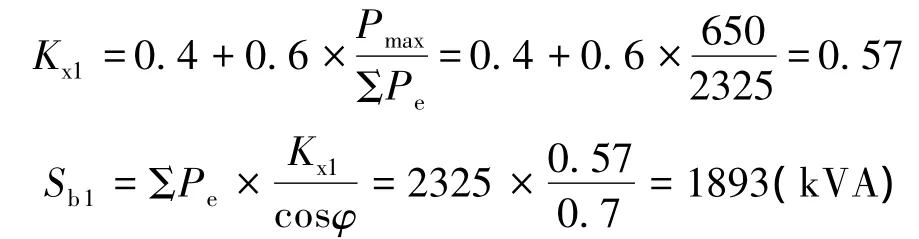

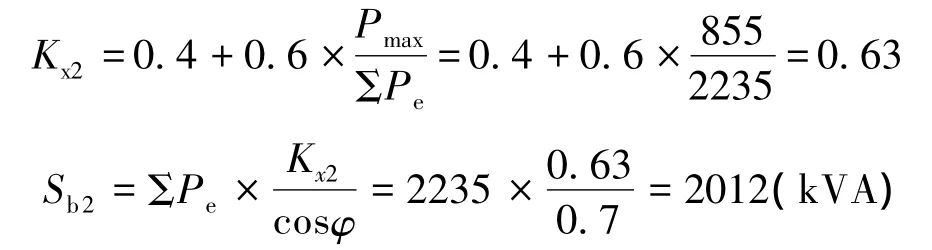

为保证供电质量和安全,采用“需用系数法”来计算负荷中心变压器容量。

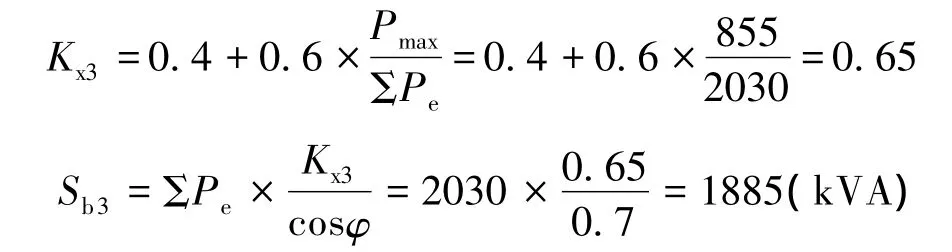

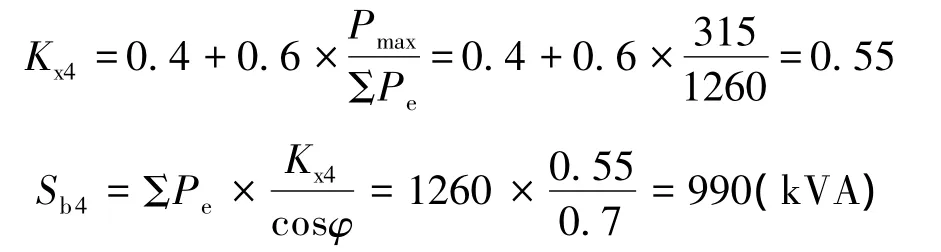

式中,Pmax为设计中的最大电动机功率,kW;∑Pe为由变压器供电的所有用电设备额定功率之和;cosφ为电动机的加权平均功率因数[6]。

3.2.1 FH-1负荷中心容量计算

因此,FH-1负荷中心选用1台KBSG-2500/ 10/3.45kV矿用隔爆型干式变压器,其容量为2500kVA>Sb1=1893kVA,满足该组负荷供电要求。

3.2.2 FH-2负荷中心容量计算

因此,FH-2负荷中心选用1台KBSG-2500/ 10/3.45kV型矿用隔爆型干式变压器,其容量为2500kVA>Sb2=2012kVA,满足该组负荷供电要求。

3.2.3 FH-3负荷中心容量计算

因此,FH-3负荷中心选用1台KBSG-2500/ 10/3.45kV型矿用隔爆型干式变压器,其容量为2500kVA>Sb3=1885kVA,满足该组负荷供电要求。

3.2.4 FH-4负荷中心容量计算

因此,FH-4负荷中心选用1台KBSG-1250/ 10/3.45kV型矿用隔爆型干式变压器,其容量为1250kVA>Sb4=990kVA,满足该组负荷供电要求。

3.3 低压侧组合开关

负荷中心用低压侧组合开关与一般独立使用的组合开关不同,它必须具有馈电开关功能和完善的高低压电气联锁功能,当故障发生时动作灵敏但不越级跳闸。

根据控制回路设备功率大小选择合适的低压侧组合开关驱动单元及回路数,考虑设备的互换性,确定选用4台配置相同的低压侧组合开关。要求其隔离换向开关总容量不小于1200A、驱动单元容量不小于400A、高压电缆快速连接器额定电流不小于400A。

3.4 负荷中心型号

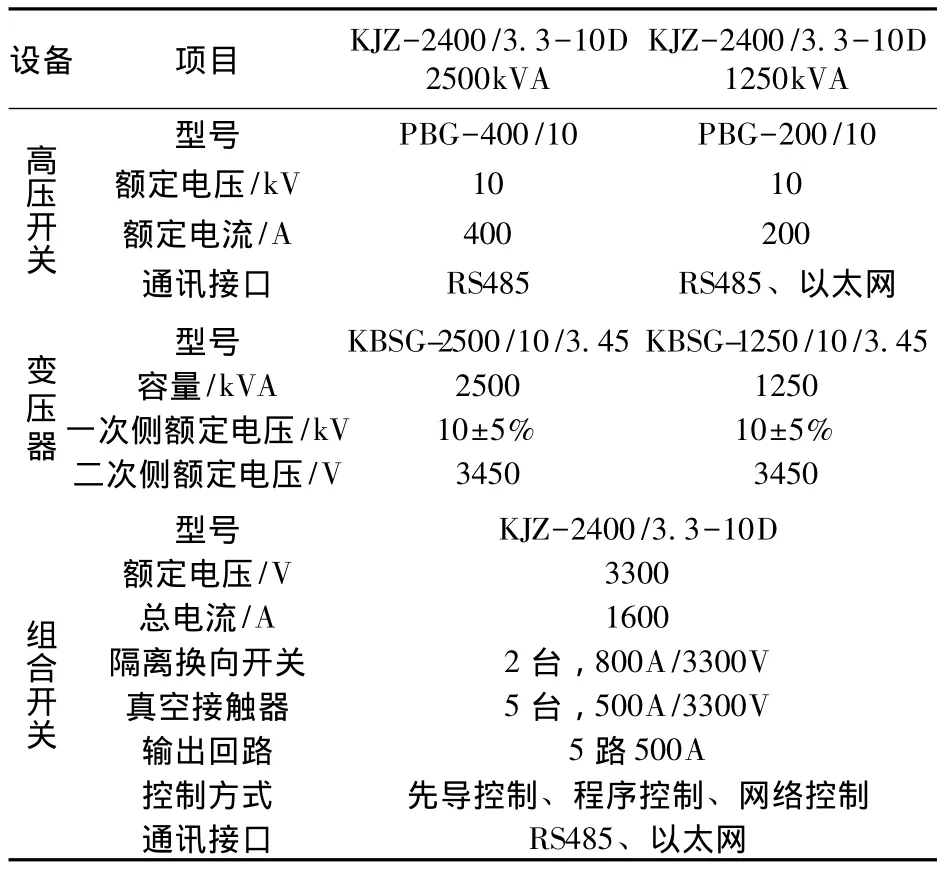

通过对负荷中心用干式变压器容量的计算和低压侧组合开关主要参数的确定,最终选用3台KJZ-2400/3300-10D 2500kVA型负荷中心和1台KJZ-2400/3300-10D 1250kVA型负荷中心,主要技术参数见表2。

表2 负荷中心主要技术参数

4台负荷中心均须采用解体下井,最大件尺寸约为4400mm(长)×1300mm(宽)×1800mm (高),重约15t,满足王家岭煤矿设备下井运输要求;KJZ-2400/3300-10D 2500kVA型负荷中心外形尺寸约为6760mm(长)×1300mm(宽)× 1800mm(高),满足工作面近距离供电供液机轨合一的布置要求。

4 工作面负荷中心应用分析

4台矿用隔爆兼本质安全型负荷中心是在充分考虑了王家岭煤矿井下4号煤层实际工况需要的情况下设计的,负荷中心的应用主要表现为以下几个特点:一体化设计有效地简化了供电系统;缩小了设备的占地面积,减少了低压侧电缆连接数量,降低了电缆连接的事故率,提高了工作面的推进速度;智能化的工作模式、完善可靠的综合保护功能,满足了工作面设备的双速起动、顺序起动等要求,提高了工作面的自动化程度;友好直观的人机显示界面,方便了操作人员的监控和管理;低压侧以太网通讯接口实现了工作面巷道监控中心对供电设备数据的采集,为工作面实现少人化生产管理提供了坚实的技术保障[7]。

5 结论

从总体使用情况来看,负荷中心运行质量高,控制和保护灵敏可靠,故障率低,满足了现代化矿井安全、高产高效综采 (放)工作面的供电要求,为工作面的顺利推进提供了可靠的电气设备保证,取得了很好的应用效果。

[1]李占平.我国煤矿井下综采工作面供电系统的现状和发展趋势研究[J].煤炭工程,2012(8):85-87.

[2]陶学仪,尚药世.现代化矿井安全高效综采工作面供电技术[J].煤炭学报,2010(11):1930-1934.

[3]晋鹏飞,吴利学.煤矿综采工作面负荷中心的选型与应用[J].煤矿机电,2013(4):120-121.

[4]庞士宝,吴征鹏.博太科负荷中心在顾桥矿的应用及改进[J].科技信息,2011(8):777-779.

[5]郑丽君.3.3kV矿用智能型负荷控制中心的研究[D].太原:太原理工大学,2006.

[6]顾永辉,范廷瓒,等.煤矿电工手册 第二分册:矿井供电(下)[M].北京:煤炭工业出版社,1996.

[7]李子华,卢孟学,邵明星.英国CHP33负荷中心的应用及示例分析[J].山东煤炭科技,2007(2):38-39.