深井沿空掘巷顶帮整体锚索桁架的应用

高思强,高久国,孙燕青

(1.山东唐口煤业有限公司,山东济宁272005;2.济宁矿业集团霄云煤矿,山东济宁272005)

唐口煤矿5301工作面为530采区首采工作面,埋深近1000 m。工作面回采完毕,采空区稳定后,将沿该工作面采空区南侧留窄煤柱布置5302工作面轨道巷。实践表明,5301工作面轨道巷在常规锚杆与锚索联合支护情况下,巷道围岩变形严重,尤其在回采期间,超前影响范围内两帮收敛量最大可达1m以上,巷道断面严重收缩,影响到工作面正常回采。预计5302工作面轨道巷在千米深井高地应力与沿空掘进等复杂条件共同作用下,巷道维护将更加困难。保持巷道断面形状、不影响工作面回采,以及防止围岩大变形成为支护的关键。

为了减少资源浪费,提高煤矿开采效益,必须尽可能缩小采面两侧的煤柱尺寸,采用留小煤柱沿空掘巷的方式提高煤炭采出率。由于5302工作面为深井大采高工作面,处于高应力条件下,因此合理的窄煤柱宽度不仅需要适应巷道围岩较大的变形,同时还应能保证巷道不因变形破坏严重而导致失稳。因此,需要研究确定沿空巷道合理窄煤柱尺寸。基于此,本文研究了千米深井沿空留巷下预留煤柱宽度及巷道支护方式与参数。

1 工作面参数

5302综采工作面位于530采区,工作面垂直上方无可采煤层,下方3下煤全部冲刷沉缺,6煤、16煤均未开采,无采空区。3上煤为半亮型煤,煤层厚度为2.50~5.40m,平均厚度4.80m,煤层坚固性系数f为2~3。工作面东接5302第一联络巷,东部为南部回风大巷,东北为5301工作面采空区,西南面为正在掘进的5302胶带巷。本文研究及试验的巷道为沿5301工作面采空区边缘掘进的5302轨道巷,设计长度为1600m,巷道坡度为1~9°。

2 主要技术方法

2.1 5301工作面轨道巷松动圈测试结果

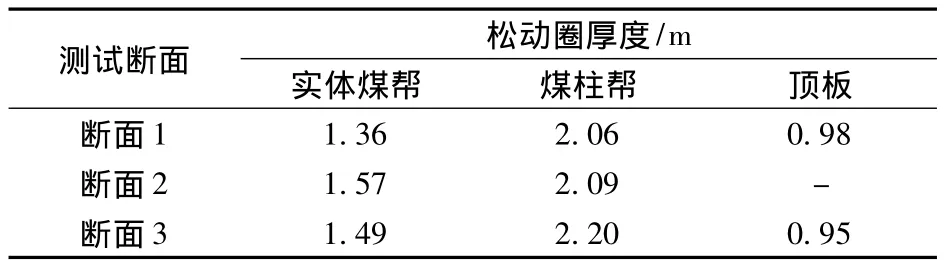

对5301工作面轨道巷3个测试断面的松动圈进行了测试,结果如表1所示。

表1 5301轨道巷围岩松动圈测试结果

由表1可知,实体煤帮钻孔揭示的松动圈厚度在1.36~1.57m之间,属于中到大松动圈;煤柱帮钻孔揭示的松动圈厚度在2.06~2.20m之间,属于大松动圈不稳定围岩;顶板钻孔揭示的松动圈厚度在0.95~0.98m,属于中松动圈较稳定围岩。由于5302工作面轨道巷邻近5301采空区,留窄煤柱沿煤层底板掘进,巷道掘进高度4.1m,煤层厚度在2.50~5.40m之间,由此可推断5302采面沿空掘巷的顶板松动圈厚度最大将达到2.38m。易知,5302轨道巷沿空掘巷的围岩松动圈均属于大松动圈不稳定围岩。

2.2 深井沿空掘巷合理煤柱宽度

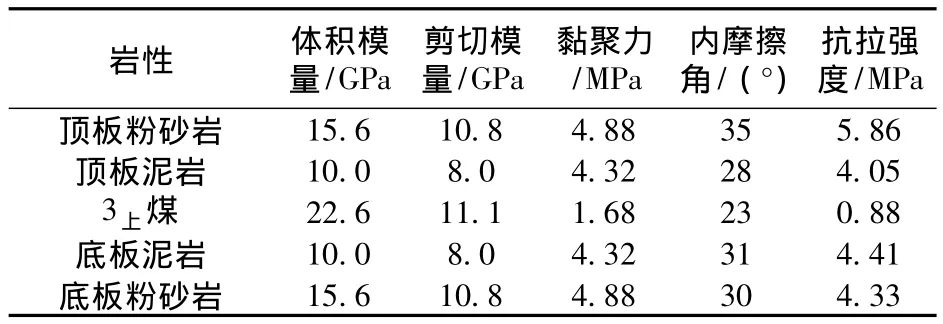

应用FLAC3D软件模拟围岩体,建立计算模型,对合理煤柱宽度进行数值模拟。5302轨道巷为沿上区段采空区边缘留设5m窄煤柱掘进的沿空巷道,巷道沿底板掘进,沿空掘巷断面尺寸为5.0m ×4.0m(宽×高)。考虑到两侧采区 (各100m)以及边界煤柱的尺寸,最终确定计算模型几何尺寸为:250m×120m×60m(长×宽×高)。模型4个侧面均为水平位移约束,底面为竖向位移约束,模型上部施加垂直载荷模拟上覆岩层的重量。数值计算中煤岩层的围岩初始力学参数见表2。

表2 围岩物理力学参数

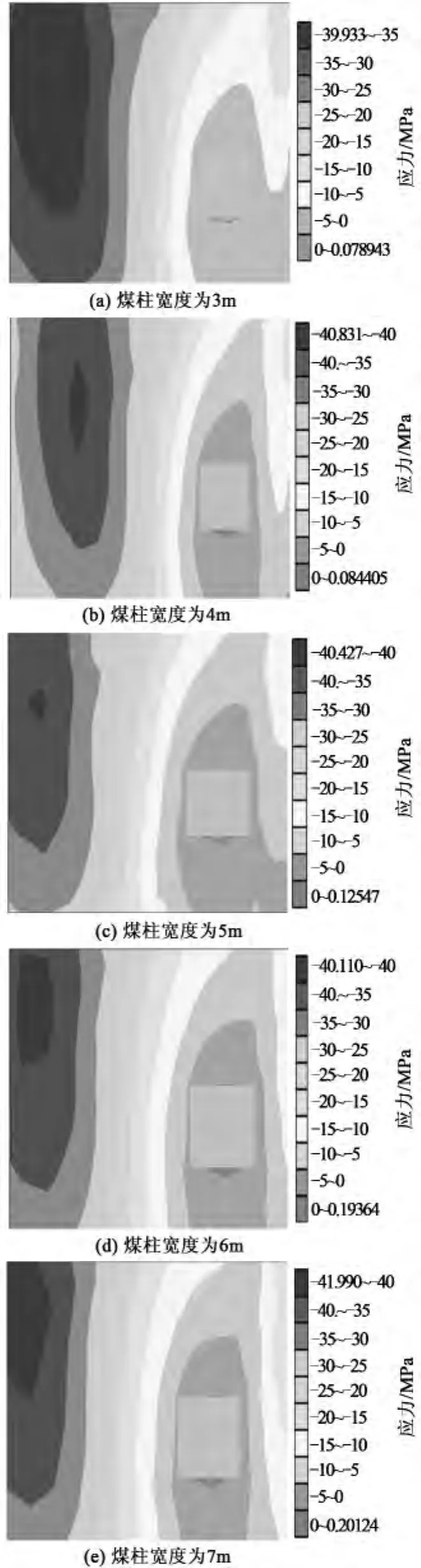

图1为不同煤柱宽度时沿空巷道垂直应力云图。由图1可知,当煤柱宽度从3m增大到5m时,巷道顶板边缘处垂直应力集中区离巷道距离越来越远,且应力峰值也有减小的趋势;但是当煤柱宽度从5m增大到7m时,巷道顶板边缘处垂直应力集中区离巷道的距离又变成越来越近,且应力峰值有增大的趋势。因此,合理的煤柱宽度为5m。

常规理论计算表明,沿空掘巷窄煤柱的最小合理宽度B=5.06m。综上所述,最终确定合理的煤柱宽度为5m。

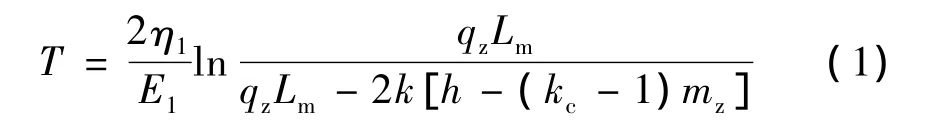

2.3 掘进时间的确定

回采工作面基本顶岩梁初次来压后,由于基本顶岩梁在采空区的破断垮落,形成砌体梁结构,并与采空区冒落的直接顶碎胀矸石一起,形成回采巷未垮落基本顶岩梁在采空区的支承,基本顶岩梁达到稳定状态所需时间计算公式为:

式中,h为采厚,取5.0m;kc为冒落矸石残余碎胀系数,取 1.1;mz为直接顶的厚度,取4.5m;k为碎胀岩石抗压强度,取30MPa;qz为岩梁上部的应力,取22.5MPa;Lm为基本顶岩梁破断距,取25m;E1为基本顶岩梁的弹性模量,取24.5GPa;η1为基本顶岩梁的黏性模量,取4.5GPa。

经计算得基本顶岩梁达到稳定状态所需时间T为89d。因此,沿空掘巷的掘进时间应滞后相邻区段采面的回采至少89d。

2.4 深井沿空掘巷合理支护结构物理模拟试验

图1 不同煤柱宽度时巷道垂直应力云图

试验选用由中国矿业大学力建学院设计研制的WYQ1000-I型地下工程综合模拟平面应变试验台。模型体尺寸为1000mm(长)×250mm(宽) ×1000mm(高)。试验台的前方采用透明的有机玻璃挡板,可实现数字照相全场量测分析,很好地解决了模型内部应力应变、位移测量等问题,适合于平面模型的内部参数量测。模拟巷道埋深为1000m,上覆岩层压力采用外力补偿法来实现,工作面采动影响靠加大模型边界垂直压力模拟。

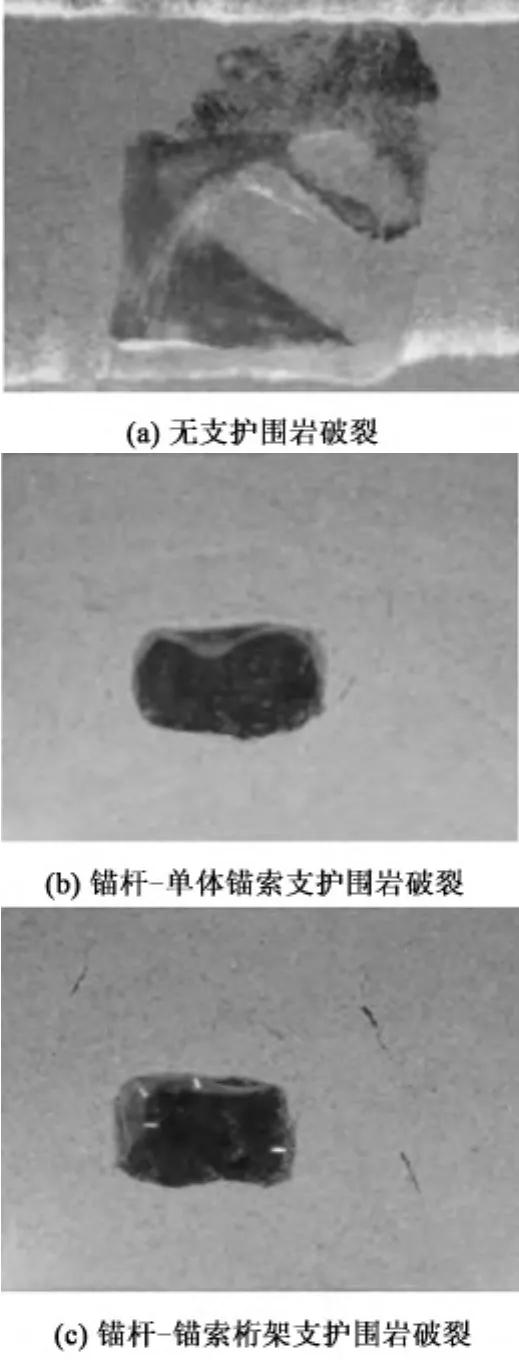

试验对铺设好的相似模型首先加载原岩应力,按相似比开挖,分别对无支护、锚杆-单体锚索支护、锚杆-锚索桁架支护3种不同支护结构作用下沿空巷道围岩的变形及破裂演化过程进行试验观测和分析。

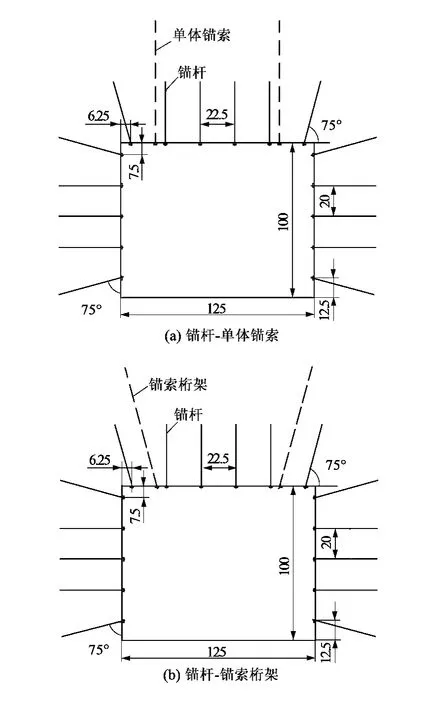

试验采用的锚杆-单体锚索支护和锚杆-锚索桁架支护方案如图2所示。为了增强单体锚索和锚索桁架支护效果的可比性,支护方案中2种不同支护结构下的顶帮锚杆支护参数完全相同。模型中顶板锚杆间排距为22.5mm×22.5mm,锚索间排距为80mm×45mm,两帮锚杆间排距为 20mm × 22.5mm,分别模拟实际巷道中顶板锚杆间排距900mm×900mm,锚索间排距3200mm×1800mm,两帮锚杆间排距800mm×900mm。图3为支撑压力系数为1.2时的3种支护情况的围岩破裂图。

图2 支护方案示意

由图3可知:

(1)无支护情况下,深井沿空巷道无法形成稳定承载结构,顶板浅部围岩内张开裂隙发育并形成一定厚度的扁平状“倒V型”破裂带,在自重应力作用下于采动前突发松脱型垮冒。有支护情况下,锚杆与锚索形成的联合承载结构有效抑制了顶板锚固区域内裂隙的发展,围岩应力向深部转移,在顶板锚固区域外出现剪切裂隙,但顶板整体稳定性较好,沿空巷道围岩的变形破坏主要表现为采动影响期间两帮在高支承压力作用下的弧形剪切破坏。

图3 3种支护方式下的围岩破裂情况

(2)无支护情况下,深井沿空巷道围岩变形以顶板下沉变形为主。有支护情况下,深井沿空巷道掘巷期间和采动期间围岩变形均以两帮收敛为主,但掘巷期间两帮变形以煤柱帮变形为主,煤柱帮内挤位移量约占两帮总位移的68%左右;采动后期两帮变形转为以实体煤帮变形为主,实体煤帮内挤位移量约占两帮总位移的65%左右。

(3)锚杆-单体锚索支护和锚杆-锚索桁架支护形成的承载结构均能保证掘巷期间深井沿空巷道围岩稳定。但在采动影响期间,单体锚索支护结构在顶板大变形状态下随受力增加易屈服失效,而锚索桁架支护形成的楔形闭锁结构随顶板变形受力合理增加,结构承载性能良好,所以单体锚索支护的沿空巷道围岩变形破坏程度大于锚索桁架支护,且单体锚索支护时巷道断面严重收缩也极大影响到工作面的顺利回采。由此可见,锚杆-锚索桁架支护结构更适用于深井窄煤柱沿空巷道回采期间的围岩大变形控制。

(4)顶板锚索桁架支护仅强化了顶板支护,两帮收敛变形量仍然较大,煤柱帮仍出现局部片帮破坏,因此有必要对煤柱帮也进行锚索桁架支护,避免煤柱的大变形及片帮失稳,从而保证巷道的整体稳定。

2.5 深井沿空掘巷合理支护技术数值模拟研究

采用数值模拟的方法,进一步探索深井沿空掘巷的维护措施,寻找深井沿空掘巷合理的围岩控制技术。模拟研究了不同支护形式 (顶板锚索桁架支护和顶帮锚索桁架支护)作用下围岩的位移场以及应力场分布规律,寻求深井沿空巷道合理的支护形式。

计算采用的锚索桁架系统和单体锚索支护方案如下:顶板锚索桁架斜锚索长度为6.0m,锚索钻孔端间距为3.2m,锚索与垂直方向的夹角为30°;帮锚索桁架斜锚索长度为4.0m,锚索钻孔端间距为2.5m,斜锚索与垂直方向的夹角为45°;顶板和煤帮的每排锚索外锚端都用一根张拉筋连接。顶板单体锚索长度为 6.0m,锚索钻孔端间距为3.2m,锚索与垂直方向的夹角为30°;两帮单体锚索长度为4.0m,锚索钻孔端间距为2.5m,锚索垂直于煤帮。顶帮锚索桁架系统与单体锚索施加的预紧力都为150kN。以上锚索长度均指钻孔内的锚索长度。

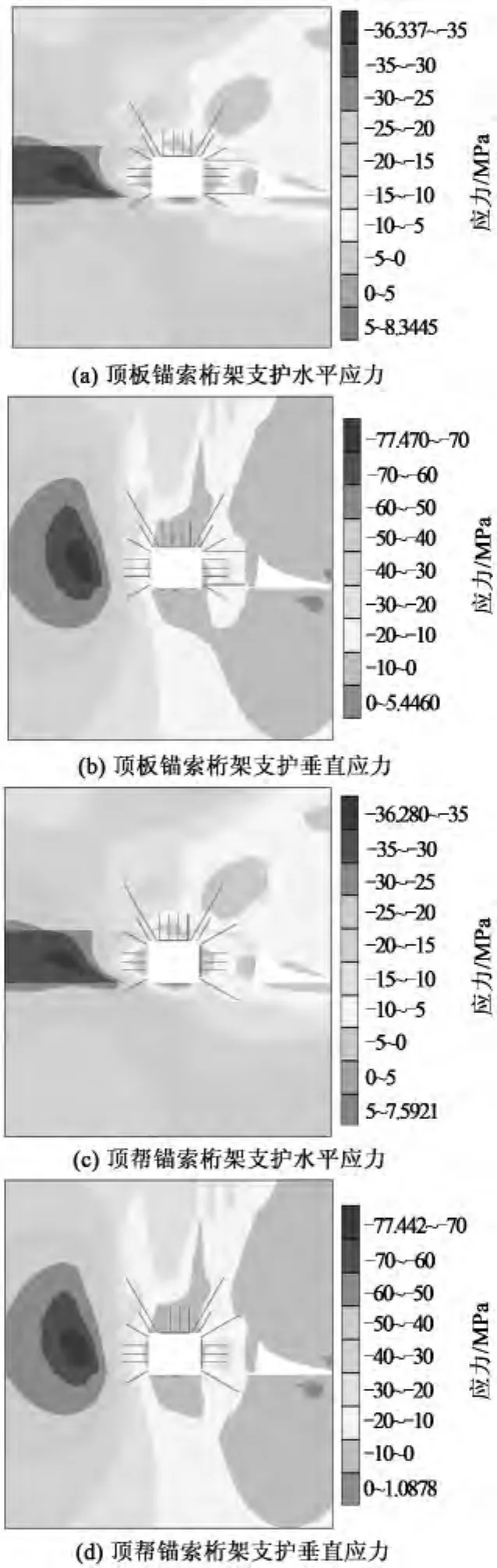

应用的结构单元有2种:梁单元 (模拟锚索间的张拉筋)和锚索单元。梁单元假定为线性弹性材料,为线单元,具有2个节点,可以承受一定弯矩,允许有一定的挠曲。锚索单元为2节点的线单元,只允许轴向变形,只能承受拉力或压力,而不能承受弯矩。不同支护形式作用下沿空巷道围岩应力云图以及应力分布曲线分别如图4和图5所示。

由图4、图5可知,巷道两帮向煤层内部1.5m左右范围为水平应力释放区,相比之下,顶帮锚索桁架支护下巷道煤柱内水平应力释放区域明显小于顶板锚索桁架支护,这说明施加的帮部锚索桁架支护强化了煤柱内围岩强度,减少了煤柱的水平应力释放,从而约束了巷道两帮的水平变形。比较2种支护形式下的应力值可以看到,煤柱和实体煤中的水平集中应力最大值相差较小,顶帮锚索桁架支护下巷道实体煤的最大垂直应力值小于顶板锚索桁架支护,而煤柱的最大垂直应力值大于顶板锚索桁架支护。

3 5302大采高沿空掘巷支护设计

3.1 大采高沿空掘巷支护对策

图4 不同支护形式巷道围岩应力云图

对于大采高沿空掘巷的煤巷,应着重加强煤柱帮的治理,严格控制顶板下沉。根据巷道受力特点分析,为确保巷道围岩的稳定性,应采取以下支护措施:

(1)采用整体支护。顶板和两帮均采用锚网梁进行支护,并注重顶角和底角锚杆的安设质量。

(2)采用高强度和大延伸率锚杆并在顶板的煤柱侧增设高强度大锚索,以增强煤柱和顶板的稳定性。

(3)提高锚杆和锚索的预紧力来增加支护的初始刚度,以防止围岩出现大范围的有害松动变形。

(4)在工作面采动影响范围内增设单体液压支柱加强支护,保证巷道在采动服务期间的稳定性。

图5 不同支护形式巷道围岩应力分布曲线

(5)确保施工质量和加强围岩变形监测,并根据监测结果及时改善施工质量和优化初始设计。

3.2 支护形式

巷道断面形状一般为矩形或者梯形断面,结合该矿实际情况,设计沿空掘巷为矩形断面。考虑巷道变形预留量,确定沿空掘巷的荒断面宽5.0m,高3.8m;巷道净宽4.8m,净高3.7m。

锚网梁索支护结构主要适用于复杂地质开采条件下的巷道支护,包括厚煤层沿底板掘进的煤层顶板、煤岩交替沉积、层厚较薄的复合顶板和岩体松软、压力大的IV,V类巷道围岩条件,以及巷道断面加大、位于采空区侧巷道、开采的工作面两巷、受构造影响区域的巷道等。该支护结构支护强度大,护表效果好,安全可靠性高。

根据唐口矿地质条件以及本文研究结果,对其大采高沿空巷道采用“采空侧切顶卸压+顶帮锚网梁 (高预紧力让压锚杆)+顶板和煤柱三维锚索桁架+局部破碎带自钻注浆锚杆+动态超前加强支护”综合一体化支护。巷道表面位移监测结果见图6。

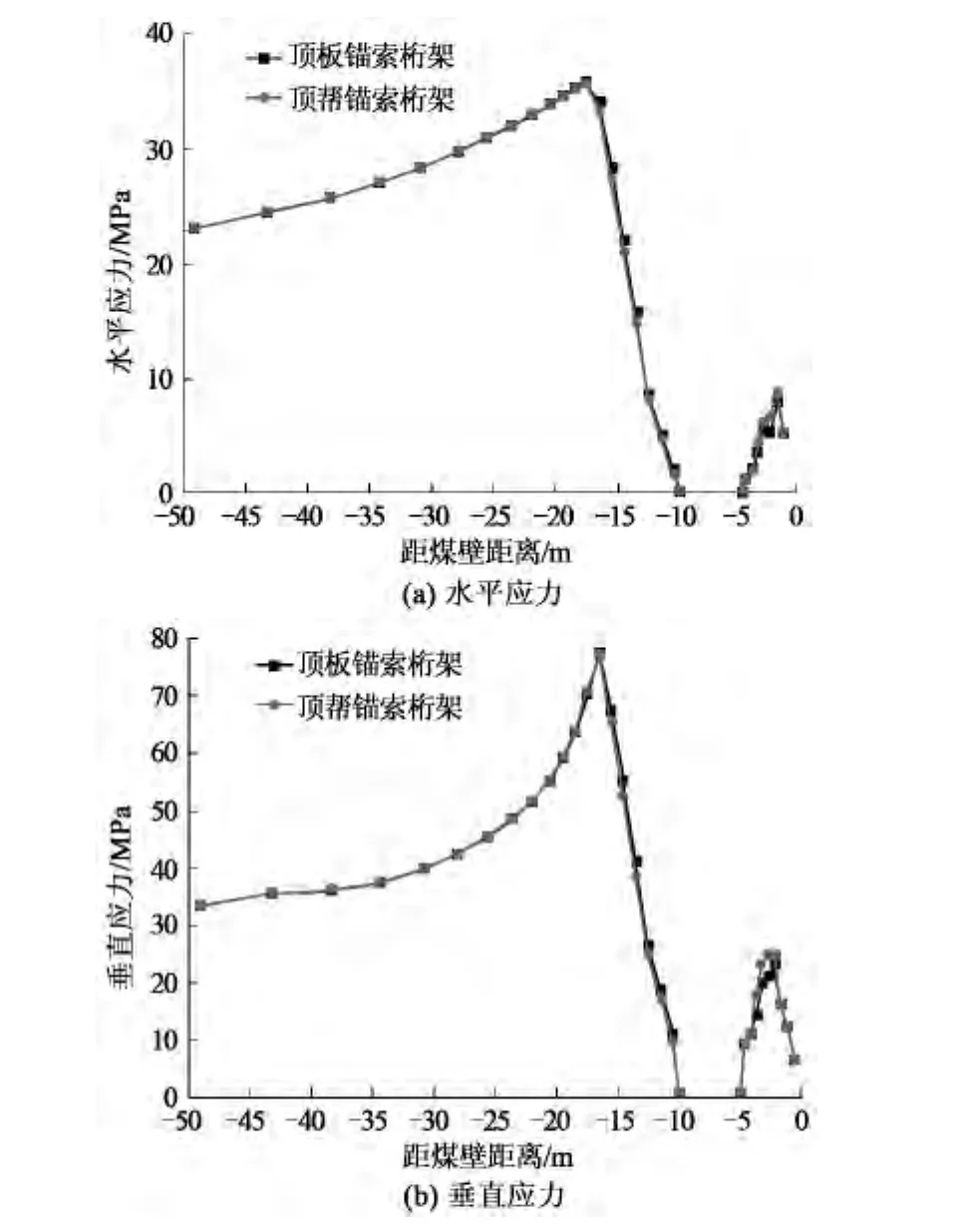

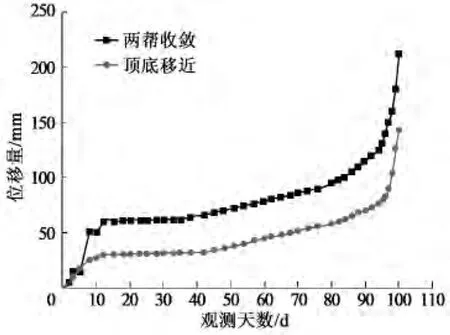

由图6所示的巷道表面位移演化曲线可知:

(1)掘巷期间巷道表面变形以两帮收敛为主。掘巷初期2~10d内,围岩变形速率较大,15d时巷道变形基本趋于稳定,掘巷后30d时巷道两帮收敛最大变形量为60mm,顶板下沉量为35mm,巷道整体稳定性很好。

图6 巷道表面位移演化曲线

(2)回采期间巷道表面变形仍以两帮收敛为主。掘巷后60d时位移开始逐渐增大,80d时两帮收敛和顶底移近量都小于100mm,之后随着采动影响加剧,巷道变形急剧增大,但在100d时采面经过测站时两帮收敛和顶底移近量分别仅为212mm和143mm,未给正常回采带来影响。

图7为巷道顶板离层量演化曲线,由图可知:掘巷初期15d内,顶板深浅基点位移量都较小,在10mm以内;掘巷后20~50d位移量变化幅度不大;掘巷后60d的顶板深浅基点位移差约为11mm,处于安全范围内,顶板未发生离层;之后随着采动影响加剧,巷道顶板下沉量迅速增大,但2m范围和6m范围内的顶板下沉量几乎保持同步增长,在100d采面经过测站时深浅基点的位移差仅为16mm,顶板仍未出现离层。由此可见顶板锚索桁架支护效果较好,提高了顶板岩层的整体抗变形性能,有效抑制了顶板离层的发生。

图7 顶板离层量演化曲线

4 结论

(1)根据测试所得的唐口煤矿深部沿空巷道的松动圈厚度,综合理论分析和数值模拟方法研究确定了唐口煤矿5302沿空巷道区段煤柱的合理宽度为5m,该沿空巷道的合理掘进时间应滞后相邻采面回采89d以上。

(2)针对唐口煤矿5302大采高沿空掘巷的具体条件,设计了合理的支护方案并进行现场工业性试验,与煤矿原有支护相比,支护成本大幅降低,支护效果明显提高,很好地适应了深部动压巷道的围岩压力特点,充分发挥了围岩的自承载能力,维护了巷道的稳定性。

[1]康红普,王金华,林 健.煤矿巷道锚杆支护应用实例分析[J].岩石力学与工程学报,2010,29(4):649-662.

[2]陈 勇.沿空留巷围岩结构运动稳定机理与控制研究[D].徐州:中国矿业大学,2012.

[3]贾 蓬,唐春安,张国联.深埋垂直板裂结构岩体中洞室失稳破坏机制[J].东北大学学报(自然科学版),2008(6): 893-896.

[4]侯圣权,靖洪文,杨大林.动压沿空双巷围岩破坏演化规律的试验研究[J].岩土工程学报,2011,33(2):265-268.

[5]肖亚宁.潞安矿区沿空巷道三维锚索支护机理及应用研究[D].北京:中国矿业大学 (北京)博士论文,2011.

[6]周 恒,漆泰岳,于加云.深部极软岩巷道补充锚注加固机理及应用[J].现代隧道技术,2006(5):55-59.

[7]孟俊杰.高应力软岩回采巷道沿空掘巷技术研究及应用[J].山西焦煤科技,2012(4):10-13.