立井揭穿突出煤层安全岩柱最小厚度的确定

李 耀,陈 思,石必明,穆朝民

(1.安徽理工大学能源与安全学院,安徽淮南232001;2.淮南矿业 (集团)有限责任公司朱集矿,安徽淮南232001)

煤与瓦斯突出 (简称突出)是煤矿井下采掘过程中发生的一种极其复杂的动力现象。我国是世界上瓦斯突出最严重的国家,部分地区大部分矿井都具有突出危险性[1-3]。立井揭穿突出煤层具有较大的突出危险性,曾多次发生煤与瓦斯突出事故,对现场作业人员构成极大的威胁[4]。

随着煤矿开采深度的增加,立井揭穿突出煤层的危险性日趋增大。工程实践认为立井煤与瓦斯突出危险区域是应力峰值前方的原始煤体,采掘产生的应力集中是诱发煤与瓦斯突出的动力,井壁至四周应力集中峰值处的无突出危险煤岩体构成的安全区是煤与瓦斯突出发生的阻力。煤与瓦斯突出发生与否与井筒四周安全区的厚度有直接的关系,安全区的厚度决定了煤岩体中储存的弹性变形能和瓦斯内能能否得到释放,突出最终能否形成[5]。大量研究[4-10]已提出许多立井揭穿突出煤层防突措施,但对立井揭穿突出煤层安全区的厚度研究较少。

1 潘三矿深部进风井概况

潘三矿深部进风井位于淮南市潘集区境内,井筒净直径8.6m,最大开挖直径10m,井筒净深度1004.2m,在垂深 -798.05m时穿过 11-2煤层。11-2煤平均煤厚为1.64m,煤层倾角3~5°,煤层原始瓦斯压力为 1.22MPa,原始瓦斯含量为6.23m3/t,为煤与瓦斯突出煤层。

2 数值模型的建立

本文采用comsol multiphysics数值模拟软件进行数值计算,针对实际情况结合研究的重点,本文使用Mohr Coulomb准则模拟煤岩体力学变形及预留岩柱的破坏计算。

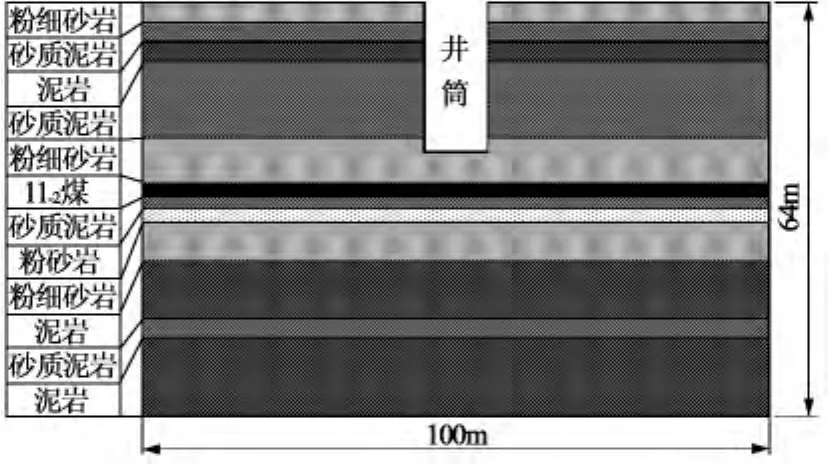

数值模型以该矿深部进风井井筒揭煤工程实际条件为基础,将煤层作为水平层处理,假设开挖的动态过程对最终应力分布没有影响。假设层状岩体是弹塑性材料,各层为均质连续体。不考虑构造应力、温度应力的影响。考虑到立井结构特点和计算精度的要求以及岩体的局部开挖仅对一定的区域有明显的影响[5],建立长为100m,高为64m的二维平面模型,井筒开挖直径为10m。上边界加载上覆岩层的重量,左右两侧边界加载水平应力。数值计算模型如图1所示。计算模型采取的煤岩层的物理参数见表1。

图1 数值计算模型

表1 煤层和围岩的物理参数

3 模拟结果及分析

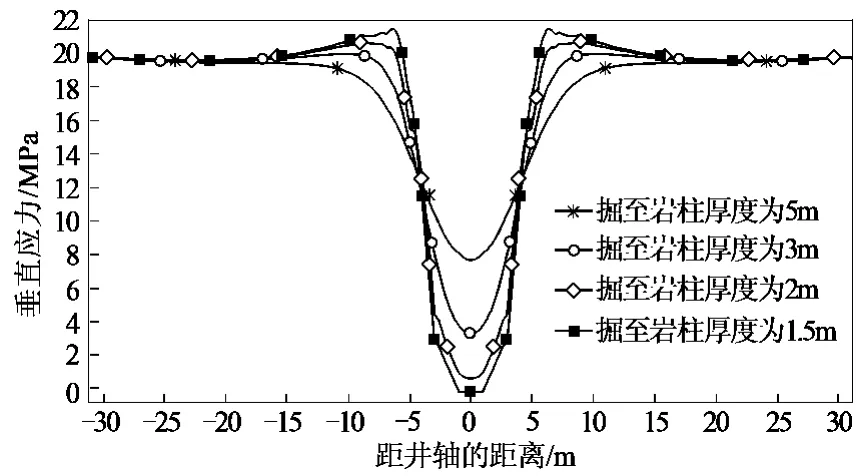

针对立井开挖工作面至距煤层顶板垂距 (即预留安全岩柱厚度)为5m,3m,2m,1.5m的情况进行数值计算。井筒掘至不同岩柱厚度时煤层顶板垂直应力分布规律如图2所示。

图2 煤层顶板垂直应力分布规律

由图2可知,立井工作面接近煤层时,在其前(下)方应力分布分为3个区,即完全卸压区、部分卸压区和未卸压区[5]。在工作面前 (下)方是“漏斗”形采动卸压区,中心为最大卸压区。煤岩体的卸压程度随着远离井筒中心线而降低。工作面越接近煤层,煤层中一定范围内的卸压程度越大。在井筒四周存在应力集中区,应力集中区的存在是因为立井开挖过程中,此处煤岩体的原始三向应力平衡状态变成二向荷载,应力发生重新分布。工作面越接近煤层,应力集中区的影响范围和峰值越大。

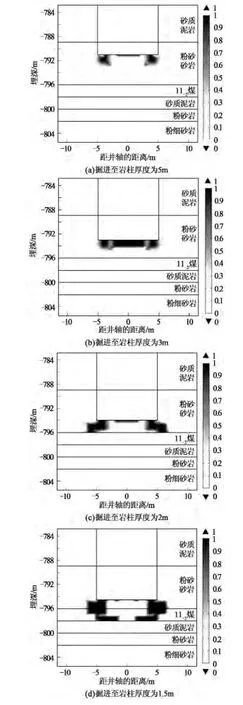

立井掘进至不同预留安全岩柱厚度时煤岩体塑性应变云图如图3所示。

图3 塑性应变

由图3可知,当立井掘进至距煤层5m,3m时岩柱仅发生小范围的破坏,预留岩柱的厚度足以抵抗开挖引起的变形。当立井掘进至距煤层2m时,岩柱在应力的作用下,发生了部分破坏,但破坏并未深入到煤层内部,结合图2分析可知,此时工作面前 (下)方安全岩柱和煤层均处于应力卸压区,预留的2m岩柱仍足以抵抗开挖引起的变形。但当立井掘进至距煤层1.5m时,从图3(d)可看出,破坏深入煤体内部,在煤层内的贯穿长度约为11.4m,是井筒直径的1.14倍。虽然此时工作面前 (下)方安全岩柱和煤层也均处于应力卸压区,但是工作面前 (下)方煤体已经发生大范围破坏,且“漏斗”形采动卸压区外侧煤体应力值已明显高于预留岩柱厚度为2m时同区域内煤体的应力,说明在1.5m的预留岩柱条件下,岩柱已不足以抵抗开挖引起的变形。

当最小安全岩柱厚度为2m时,改变井筒直径,模型其他条件不变,不同井筒开挖直径条件下掘至安全岩柱厚度为2m时煤层顶板垂直应力分布规律如图4所示,不同井筒开挖直径条件下掘至安全岩柱厚度为2m时立井工作面附近煤岩体塑性应变云图如图5示。分析图4、图5可知,当预留安全岩柱厚度为2m时,随着井筒直径的增加,应力集中区峰值也增大,安全岩柱被破坏的程度也随着增加。当井筒直径为6m,安全岩柱厚度为2m时,岩柱仅发生局部小范围的破坏。当井筒直径为12m,安全岩柱厚度为2m时,破坏深入煤体内部,在煤层内的贯穿长度约为8.2m,是井筒直径的0.683倍,此时2m的预留安全岩柱厚度已不能保证安全,而在相同条件下,井筒直径为10m,2m的安全岩柱厚度可以满足要求。

图4 掘进至岩柱厚度为2m时煤层顶板垂直应力分布规律

4 现场试验验证

根据分析结果结合矿井实际情况和进度安排,在井筒开挖直径为10m条件下,根据最小预留岩柱厚度为2m进行揭煤方案设计。深部进风井采取分步揭煤、分步到位的揭煤方法,分别以井筒垂直距离待揭煤层20m,10m,7m,5m,2m为不同分步进行揭煤施工。井筒距待揭煤层顶板最小法距5m前,对所采取的区域防突措施进行效果检验,待揭煤层进行区域验证为无突出危险工作面,允许井筒施工至距待揭煤层顶板最小法距2m前。在井筒距待揭煤层顶板最小法距2~5m期间,采取超前探眼准确控制安全岩柱厚度,严格确保安全岩柱不小于2m。最终,顺利揭开该煤与瓦斯突出煤层。

图5 安全岩柱为2m时不同直径下等效塑性应变

5 结论

(1)通过对预留岩柱厚度进行数值模拟计算,得出了不同厚度的预留岩柱的破坏情况,在井筒直径不变的条件下,工作面越接近煤层即所预留安全岩柱厚度越小,预留安全岩柱被破坏程度越大,在井筒直径为10m,安全岩柱厚度为1.5m时,岩柱被破坏并且破坏已深入煤层内,在煤层内贯穿长度达到了井筒直径的1.14倍。

(2)随着井筒开挖直径的增大,所需预留安全岩柱厚度越大,在井筒直径为10m,2m厚度的预留安全岩柱即可,而在井筒直径为12m,2m厚度的预留安全岩柱被破坏,并且破坏已深入煤层内,在煤层内贯穿长度达到了井筒直径的0.683倍。

(3)在井筒开挖直径为10m的条件下确定的2m厚度的预留岩柱为对实际揭煤设计提供了依据,经实际井筒揭煤验证该厚度完全可行。实际应用表明运用数值模拟计算的方法计算立井揭煤预留岩柱厚度是一种较好的可行方法。

[1]于不凡,王佑安.煤矿瓦斯灾害防治及利用技术手册[M].北京:煤炭工业出版社,2000.

[2]卢 平,李 平,周德永,等.石门揭煤防突抽放瓦斯钻孔合理布置参数的研究[J].煤炭学报,2002,27(3):242-248.

[3]冯 涛,谢雄刚,刘河清.石门揭露突出煤层冻结温度场的实验研究[J].煤炭学报,2011,36(11):1884-1889.

[4]李国旗.立井揭穿突出煤层防治突出技术探讨[J].煤矿安全,2007(7):57-59.

[5]刘洪永,程远平,周红星,等.立井煤与瓦斯突出危险性分析及防突措施[J].采矿与安全工程学报,2007,24(2): 173-177.

[6]刘 健,刘泽功,石必明,等.井筒穿过突出危险煤层时综合防突技术[J].煤炭科学技术,2006,34(11):37-40.

[7]曹垚林.井筒 (石门)揭煤防突措施的探讨[J].煤矿安全,2010(8):98-100.

[8]江万刚,林府进,张 军.余吾煤业南回风立井揭煤防突技术[J].煤炭科学技术,2011,39(6):39-41.

[9]雷文杰,薛晓晓,张 瑶,等.千米埋深特厚煤层井筒揭煤综合防突技术[J].煤炭科学技术,2011,39(8):50-53.