输送设备驱动电机变频器故障实例解析

王俊涛,郭文涛,康振东,徐冠超

(郑州日产汽车有限公司,郑州 450000)

输送设备驱动电机变频器故障实例解析

王俊涛,郭文涛,康振东,徐冠超

(郑州日产汽车有限公司,郑州 450000)

通过对涂装车间中涂打磨输送线体一起因变频器使用不当引起的线体故障的发生、分析与处理,对故障中暴露的设计问题进行解析,提出了保证设备运行可靠性及提高设备使用寿命的对策与措施。

变频器;制动电机;控制时序

在汽车行业,随着生产自动化程度的提高,输送线体中变频器与制动电机的使用也是随处可见。郑州日产涂装第二车间于2012年10月正式投产,其中中涂打磨输送线体驱动由一台三菱FR-A740-0.75K变频器和0.75KW的带有机械电磁制动器的住友减速机组成。

1 故障概述

2013年5月起,中涂打磨线体控制柜频繁报警:中涂打磨变频器过负荷异常。经现场调查观察发现:控制柜出现该异常报警时,均是作业人员按下作业开关停止的时刻;查看变频器报警代码,为E.UVT(欠电压)。

2 故障调查与分析

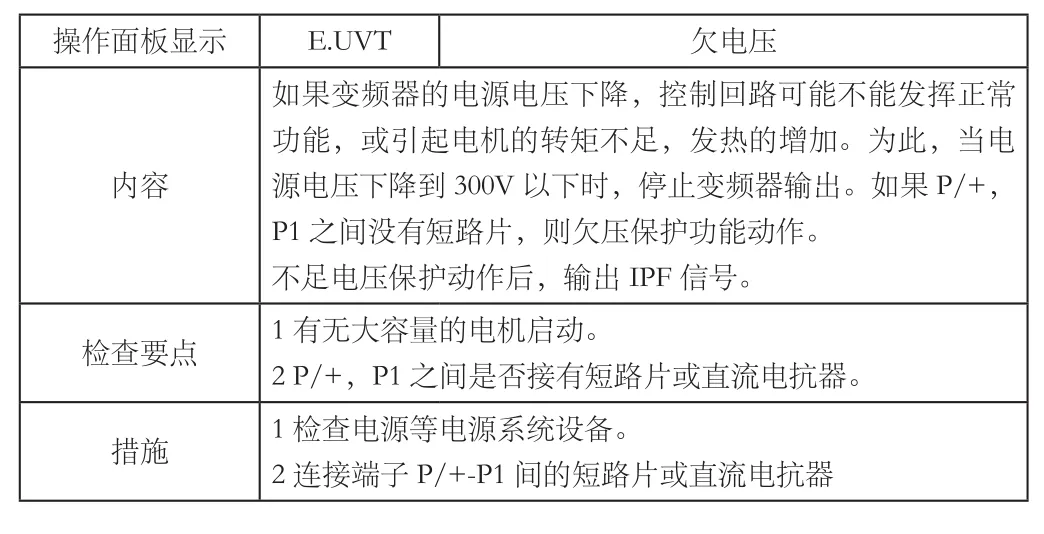

根据对应型号变频器说明书,查看该报警解释[1],详见下表:

欠电压报警说明

根据表1中检查要点检查电源系统及变频器接线,未发现异常;更换变频器并调整其参数,经试运转该故障依然频繁发生。通过以上测试可以完全排除变频器硬件故障引起该故障的可能性。

通过监视PLC程序发现:作业人员每次按下作业开关时变频器OL输出端均有短暂信号输出。通过查看变频器说明书发现:当失速保护功能动作时,OL端子有信号输出[1],即当变频器输出电流大于额定电流的150%时,OL端子有信号输出(Pr22设定值为150%时)。因此,最终故障原因判定为:中涂打磨驱动站电机制动时,电机负荷过大引起。

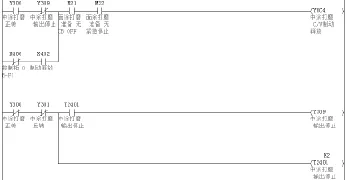

但电机制动时电机负荷突然增大的原因还需继续调查。查看驱动电机制动释放PLC控制程序,如图1所示;以及变频器控制信号时序图,如图2所示。

图1 电机制动释放PLC控制程序

图2 变频器控制信号时序图

分析制动释放控制程序发现:当作业人员拉下作业停止时,制动线圈立即失电制动;同时,变频器启动信号(STF)关闭,变频器进入减速阶段,而此时变频器仍然有运作信号(RUN)输出[1];即:电机未完全停止运转时,电机制动线圈已失电制动,造成电机负荷瞬间变大,变频器输出电流过高而报警。其变频器输出曲线与电机制动控制时序,如图3所示:

图3 变频器输出曲线与电机制动控制时序

3 对策

根据时序图可以看出,故障的根本原因是:驱动电机制动线圈失电制动过早。根据以上思路,修改驱动电机制动释放控制PLC程序,将电机制动线圈的失电时间调整到变频器输出停止时刻t2。修改PLC控制程序后,进行试运转,观察线体运转状态,该故障得到彻底解决。

4 结语

该故障在设备使用了半年后才频繁发生,这与制动器的抱闸间隙也有很大的关系。变频器减速时间Pr3设定值为0.25S,而电机制动线圈失电制动时间远小于0.25S,也正是该时间较短,在程序编写中,往往忽略了变频器等控制信号之间的时序先后,埋下了难以察觉的故障隐患,造成了设备慢性故障突发。

通过这个故障案例也提示着我们,在自动化设备自动控制设计中,应充分注意一些控制器控制信号的时序,短短的零点几秒的差异也可能危及着自动化线体运行的稳定性。

[1]三菱通用变频器FR-A700使用手册[S].三菱电机自动化(上海)有限公司,2007.

王俊涛(1987—),男,助理工程师,毕业于河南科技大学机械电子工程专业。