基于LabVIEW的汽车机械式变速器换挡性能试验台研制*

田韶鹏 陈 诚

(1.武汉理工大学;2.现代汽车零部件技术湖北省重点实验室)

1 前言

在种类繁多的变速器中,因机械式变速器(AMT)的加速性能好、换挡快、油耗低、驾驶感强而倍受人们的青睐,因而对其换挡性能进行研究意义重大。

国外对AMT换挡性能做了大量的研究,但其研制的试验台价格昂贵;我国针对AMT换挡品质方面的的评价都是以主观评分手段来进行,所研制的试验台在试验过程中仍然由试验人员手动来完成换挡,由安装在换挡杆上的力传感器和角度传感器来采集换挡过程中的换挡力和换挡角度,因而采集到的数据受主观影响较大。为此,根据某变速器企业的开发要求,借鉴国内外对于AMT的先进控制理论和方法,结合现有的传感器技术、信号分析处理技术、虚拟仪器技术[1]以及研华数据采集卡和运动控制卡,开发了一套AMT换挡性能测试试验台[2],实现了试验过程中的自动换挡和数据采集、处理、存储及历史查询,避免了手工换挡的人为主观影响,保证了试验结果的真实可靠性。

2 试验台组成

试验台采用分体独立式结构,如图1所示,主要包括试验台架、控制台、调理电路配电柜、变频器配电柜等。试验台架上布置有夹具、电涡流测功机、驱动电机、步进电机、换挡动作执行机构、惯量盘组以及相关传感器等。控制台主要包括工控机、显示器、打印机、鼠标、键盘等,在工控机内安装有研华PCI-1711L数据采集板卡和研华PCL-839+运动控制卡;配电柜内布置了电源信号处理、电机控制、信号调理等模块。同时,该试验台具有良好的拓展性,通过更换夹具可满足不同尺寸变速器性能测试的要求[3]。

3 试验台工作原理

试验台选用Y200L1-2型三相异步交流电机来模拟发动机,选用湘仪GWD系列电涡流测功机模拟汽车行驶过程中的空气阻力、路面阻力、加速阻力等,通过不同惯量盘的组合来模拟车辆在不同载荷下的整车惯量,按照AMT换挡理论设计的换挡机构实现测试过程中的自动换挡。

开始测试前,首先对试验参数进行配置,然后通过PCI-1711L数据采集卡模拟量输出功能来实现LabVIEW给ABB变频器发送信号,变频器驱动交流电机工作,电机的转速经增速皮带传递至变速器输出轴并达到所需转速时,电机停止驱动,依靠机械惯量盘贮存的动能带动变速器继续运动,并通过调节变频器使变速器输入轴稳定在某个范围内。

然后通过PCL-839+运动控制卡向特定通道发送脉冲来控制驱动离合器的步进电机运动,结合位移传感器使离合器分离达到换挡条件,并通过控制步进电机的使能使其保持在该位置;接着通过控制步进电机运动控制卡向特定通道发送脉冲来控制X向和Y向用于驱动换挡机构的步进电机运动,并结合角度传感器完成选挡和换挡,通过控制步进电机的使能使其保持在该位置。在换挡过程中,安装在换挡手柄上的角度传感器将测出换挡过程中的选、换挡角度,安装在换挡手柄上的拉压力传感器测出选、换挡过程中的选、换挡力,安装在变速器输出轴上的转速传感器测出该轴转速。经过外部调理电路并结合LabVIEW软件开发平台和PCI-1711L数据采集卡实现对换挡力、换挡角度的同步采集、曲线显示及数据存储和历史查询等功能。

同时,在整个测试过程中设有软件保护措施,当选、换挡力过大或选、换挡角度过大时,程序将自动终止整个台架的工作并对操作者给予以提示,避免了不必要的损失。试验台工作原理如图2所示。

4 试验台程序设计

采用基于数据流的虚拟仪器设计语言LabVIEW对该试验台的软件进行设计,以状态机结构和事件结构作为程序的主要构架,并配合工控机和研华数据采集卡及步进电机运动控制卡,实现在试验过程中换挡机构的自动换挡和换挡力与换挡角度的实时同步采集和同步曲线显示,它主要由系统登录模块、信号采集与处理模块、运动控制模块、数据储存和显示模块等组成。图3为试验台测试程序流程。

4.1 数据采集与处理程序

PCI-1711L数据采集卡的采样速率为100 kHz,并且卡上带有1K的采样缓存器。结合研华公司为该板卡开发的LabVIEW驱动程序,可以在程序中调用驱动函数子VI模块,实现直接对底层寄存器的访问来实现对板卡I/O的操作。通过高性能传感器、信号调理电路、工控机、PCI1711L数据采集卡和LabVIEW软件的协调配合,很好地实现了数据的高速采集与实时显示。

在高速数据采集系统中,由于程序中各线程的不同步,通常会遇到数据的丢失或重复采集,为此采用基于队列的生产者/消费者循环结构 (图4),在生产者循环中不断地采集数据,并将采集的数据不断送到事先定义的队列中,而消费者循环则对之前采集到的数据进行分析和显示,从而很好地解决了数据采集与数据分析显示的同步,避免了试验过程中的数据重复采集和丢失[4]。同时,试验台在使用过程中会受到各种信号(如外界干扰、工控机板卡间的电磁干扰及电源不稳定造成的噪声干扰)的干扰而导致数据失真[5],为此结合在信号调理电路中所做的初处理,在程序里采用中值滤波器对所采集的信号进行滤波,从而提高测试信号的信噪比。

4.2 并行循环控制

在实际编程过程中,通常在主程序中调用子程序,但在程序运行时涉及到当按下主程序中的 “停止采集”按钮时,主程序立即停止运行,但作为子程序的循环并不能立即停止,尽管在子程序中采用全局变量,但还是会导致程序无法正常停止,甚至导致死机。针对以上问题,可通过VI服务器提供的动态程序控制功能来实现主程序与子程序的并行控制,具体措施为:打开程序(图 4)中的函数面板,通过编程-应用程序控制找到VI服务器,然后右击VI服务器引用,找到停止采集并点击停止,此时VI服务器图标变为布尔,再右击该图标通过创建-布尔(严格)类的属性找到值,并将该属性节点拖到子VI的程序框图,再创建输入控件。在主程序调用子程序时,只需连接所创建的VI服务器图标即可。此方法可很好地解决并行循环退出问题。

4.3 数据存储与查询

在用LabVIEW编写测试程序时,通常需要对数据进行存储、管理和查询,在数据量少时,可通过读写文件来实现,但由于试验过程中数据量庞大,这时必须采用数据库来处理。LabVIEW提供了丰富的外部程序接口,如ActiveX,因此可通过ADO与数据库连接,而Windows系统中已经包含了ADO组件,所以通过ADO与OBDC的连接就可访问任何支持OBDC的数据库,如Server SQL借助于免费的第三方软件工具包LabSQL可轻松地从LabVIEW中调取子VI来访问数据库[6]。本文使用LabSQL建立LabVIEW与Access数据库的连接,通过相关SQL语句(图5)实现数据的存储与查询。

4.4 图形用户界面设计

该试验台上位机软件界面分为4个区:最上方为标题显示区;中间为数据显示区,显示控件采用量表和XY曲线显示控件,可直观地显示测试数据的实时变化;最下面为控制和状态显示区,用于测试过程中的启停及测试进度提示。图形用户界面如图6所示。

5 换挡性能评价指标的提出

综合国内外的相关资料,不同研究机构所采用的换挡性能评价指标也有所差异,主要有换挡力、换挡冲量系数α、换挡时间、转入/输出轴转速、噪声与排放等。本文从人机工程学的角度出发,结合国内外相关研究,提出的评价指标包括换挡冲量系数α、相对代谢率RMB、换挡操作力极值Fmax和斜率差异系数β。

5.1 换挡冲量系数α

在实际换挡过程中,驾驶员换挡所需力的大小及同步换挡过程的快慢程度可用来反映换挡过程的轻便性,一般用换挡冲量I来衡量,其计算式为[7]:

式中,F为换挡力;t为换挡时间。

不同型号的变速器有不同的换挡性能曲线,其换挡冲量值也不同,为了便于不同变速器之间的比较,采用换挡冲量系数α来对换挡品质进行评价,其计算式为:

式中,SS为Fmax与t的乘积。

5.2 相对代谢率RMR

在换挡过程中,不同驾驶员的能量代谢量也不同,为了消除不同个体之间的差异,引入相对代谢率来评价换挡时的生理负荷。根据相关资料,相对代谢率的计算式[8,9]为:

式中,W为机械功;η为肌肉的机械效率,人的肌肉机械效率一般为25%~30%;B为基础代谢率(可根据经验表查得);S为体表面积。

在所测得的换挡力随换挡角度变换曲线中,曲线与X轴所围成面积的大小即为机械功,由于曲线的函数方程很难求出,直接积分较麻烦,因此采用微元法进行计算。

机械功W计算式为:

式中,Fi为曲线上第i微元的换挡力;li为曲线上第i微元所对应换挡杆长端长度。

体表面积S的计算式为:

式中,h为驾驶员身高;z为驾驶员体重。

5.3 换挡操作力极值Fmax

在换挡过程中,Fmax反映了换挡的难易程度,同时极值点也是换挡耗能最多的时刻,通过在程序里对采集的换挡力进行最大值的索引可得到Fmax。

5.4 斜率差异系数β

在所采集的换挡力随换挡角度变化曲线中,曲线的斜率反映了换挡过程中的平顺性,斜率越小则换挡越流畅。为了比较不同变速器换挡时的平顺性差异,引入了斜率差异系数β,该值的计算方法借鉴线性度理论[10],故计算式为:

式中,ΔY为求出的斜率曲线与拟合直线之间最大差值;Y为求出斜率曲线与拟合直线所有交点在Y坐标上最大值与最小值的差值。

6 试验结果分析

为验证试验台的工作性能,选用某汽车变速器进行了多次试验,并从人机工程学角度出发,以换挡力、换挡角度、输入/输出轴转速为基础对该变速器换挡性能进行评价。硬件设备调试完毕后用户只需点击测试界面的“开始采集”按钮,系统即可自动完成测试任务,测试完成自动生成.bmp格式的曲线,根据测试采集到的数据和曲线,在Matlab7.0中对其进行离线分析,从而对换挡性能进行综合评价。由于各换挡的测试过程基本一致,所以以换3挡的测试结果为例来进行评价,试验用变速器换3挡测试结果如图7所示。

6.1 α的计算

由于在换挡过程中换挡步进电机的转速为定值,换挡角度与换挡时间有相近的线性关系,故采用换挡角度来代替换挡时间计算换挡冲量,冲量采用Matlab7.0进行计算。首先将所采集的换挡角度与换挡力数据在Matlab7.0中画出平滑的曲线,然后调用积分运算软件进行积分计算,并索引出最大换挡力,结果如图8所示。

通过积分得到的面积即为换挡冲量I,计算得I=132.840 5,由索引的最大换挡力及角度范围计算得 SS=393.843 1,代入式(2)得 α=0.34。

6.2 RMR的计算

查阅相关资料[11],取基础代谢率 B=158.7 kJ/(m2·h),η=28%,驾驶员身高 h=170 cm,驾驶员体重z=65 kg,换挡杆杠长端长度为225 mm,由于换挡力作用位移即为换挡球头的行程,只与杠杆长端长度存在系数关系,所以运用Matlab7.0对换挡力随角度进行积分后乘以系数即可,将以上数值代入式 (3)~式(5)计算得 RMB=1.542。

6.3 Fmax的计算

在LabVIEW程序中,通过对存入数组中的数据进行索引,其换挡力最大值为19.153 N,所对应的换挡角度为9.196°。

6.4 β的计算

运用Matlab7.0软件对换挡力随换挡角度变化的曲线进行求导,并用最小二乘法对其进行直线拟合,所得曲线如图9所示,求得ΔY=0.209,Y=0.421,将这些数值代入式(6)得β=49.64%。

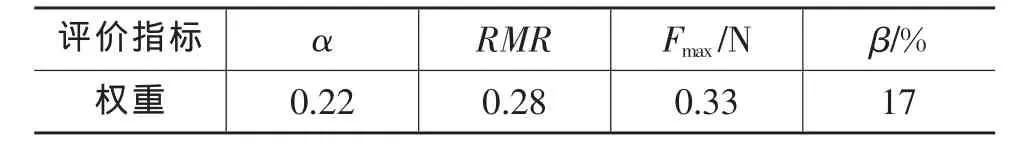

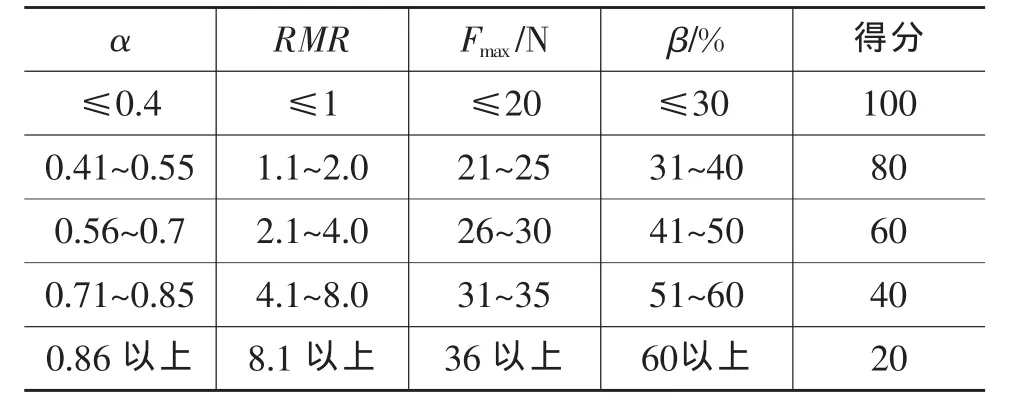

结合企业及专家经验数据(表1~表3),采用关联矩阵法建立相应的评价体系[12],根据计算所得换挡冲量系数α、相对代谢率RMR、换挡操纵力极值Fmax、斜率差异系数β计算该变速器换挡性能得分总成绩。

表1 各评价指标权重值

表2 各评价指标评价尺度

表3 换挡性能综合评价等级

变速器换挡性能得分总成绩M计算式为:

式中,Mi是第i个评价指标的权重;Ri是对应第i个指标的得分。

试验用变速器换挡性能总成绩M计算结果如表4所列。

表4 试验用变速器换3挡性能评价综合结果

在变速器进行换挡性能试验的过程中,由于离合器切断输入轴与变速器的连接,在PID控制下输入轴转速基本维持在2 345 r/min,而输出轴转速则由1 154 r/min升至1 665 r/min,在换挡结束前会有一次波动,主要是由于同步器接合套与接合齿圈进入啮合时会出现二次冲击,以上曲线均在合理范围内。

基于以上计算结果,并结合变速器厂商提供的参数数据,可知该试验台能够较好地完成变速器换挡性能的测试,试验数据符合要求。

7 结束语

基于虚拟仪器开发平台LabVIEW,以工控机为核心开发了换挡性能试验台,提出了基于人机工程学的换挡性能评价指标。利用该试验台对某变速器进行了换挡性能测试,并对各评价指标值进行了计算分析,采用关联矩阵法对换挡性能进行了评价。结果表明,该试验台能够较好的实现测试任务,而且运行稳定可靠,大大简化了产品的研发过程,提高了企业的生产效率。该测试试验台已应用于工厂测试中。

1 吴飞,刘欢,袁腾飞.汽车动力传动轴系扭矩数字化测试系统.汽车技术,2012(6):51~54.

2 李玉忍,韩伟,杨崇刚.基于LabVIEW的摩擦磨损试验智能测控系统.现代电子技术,2010(8):178~181.

3 张萌.基于LabVIEW的汽车手动变速器同步器性能测试试验台研究:[学位论文].武汉.武汉理工大学,2012.

4 陈锡辉.LabVIEW8.20程序设计从入门到精通.清华大学出版社,2007.

5 田韶鹏,李理.基于LabVIEW的汽车空调控制面板按键测试系统.汽车技术,2013(6):43~45.

6 李亚,张振寰,罗鸣,等.基于 LabVIEW 的汽车保险盒回路质量检测系统.计算机测量与控制,2010(9):2041~2043.

7 王传金.CXV轿车同步器换挡性能研究与试验分析:[学位论文].湖南:中南大学,2009.

8 牛雪筠.相对能量代谢率法在岗位劳动评价中的应用.山东建材学院学报,1996(2):91~94.

9 王永.基于HFE理论的汽车操纵舒适性研究与测评:[学位论文].合肥.合肥工业大学,2008.

10 何源.基于力学特征的汽车操纵舒适性测评系统研究:[学位论文].合肥.合肥工业大学,2008.

11 孔庆华.人因工程基础与案例.北京:化学工业出版社,2007.

12 马士宾,张绍阳,王选仓,等.道路环境影响综合评价指标权重确定方法.长安大学学报,2007,9(4):38~41.