复杂地质构造综采工作面回采技术实践

李厚峰

摘要:通过布置不规则综采工作面,调整工作面伪倾斜与切眼对接,采取松动爆破过断层等手段,己15-13030工作面克服复杂施工工艺和特殊地质条件顺利回采。实践表明:此技术的应用,减小了复杂地质条件对工作面回采的影响,实现连续开采,提高了工作面回采率,为类似条件煤层开采提供了借鉴。

关键词:不规则综采面 回采 断层 松动爆破

工作面回采受多种地质因素的影响,其中断层不仅影响了工作面的连续开采,造成产量不稳定,增加了煤炭资源损失,同时对工作面的安全回采也构成一定的威胁[1-4]。平煤股份八矿地质条件复杂,其开采的己15-13030工作面受多条断层的影响,通过优化工作面布置,将切眼设计为“刀把”形状,采用回采工作面与切眼对接,松动爆破技术,减小了复杂地质条件对工作面回采的影响,为工作面顺利回采提供了安全保障。

1 工作面简介

己15-13030工作面位于己三采区上部,跨己三、己三扩大采区布置,东西走向长平均为1048m,倾斜宽174m。该采面机、风巷及切眼掘进过程中,共揭露大小断层30余条,其中3m以上的有5条,2m以上的有3条,1m以上的有15条,地质构造复杂。己15煤层厚2.9~3.8m,平均厚度3.3m,煤层倾角1°~9°,平均5°,坚固性系数0.5~0.7,容重1.31t/m3,回采储量为58.69万t。己15煤层呈南厚北

薄和西陡东缓的趋势。该面绝对瓦斯涌出量为1.55m3/min,相对瓦斯涌出量2.56m3/t,正常涌水量22m3/h,最大涌水量30.8m3/h。地面标高为+75m,煤层标高为-295.9至-333m,埋藏深度为370.9-408m。

2 回采存在问题

2.1 回采工艺复杂

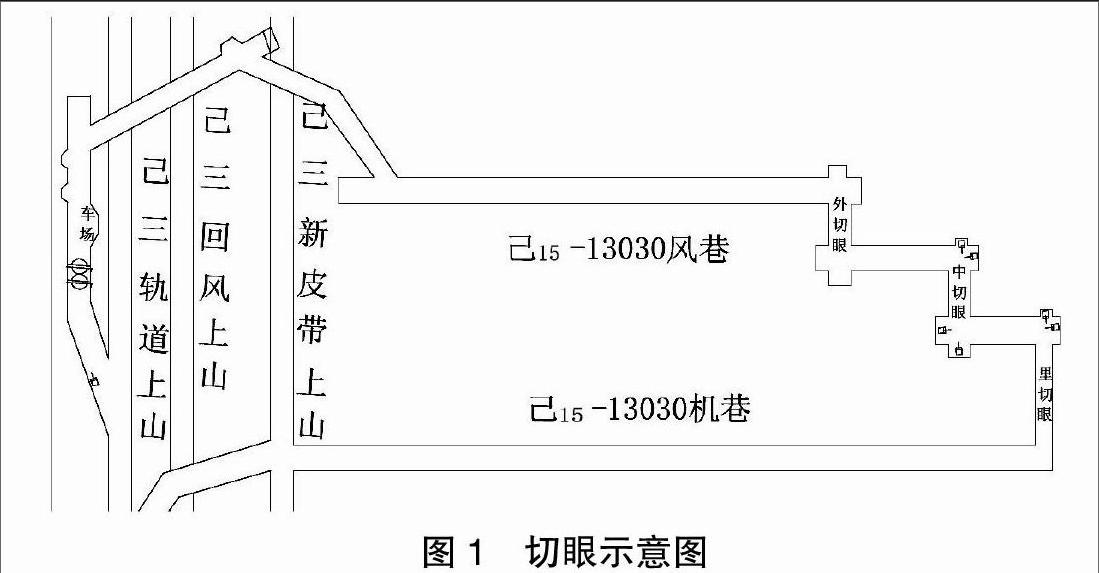

己15-13030工作面风巷掘进过程中揭露断层F0310 、F0314,落差为2.7m和3.5m,回采过程中若采取硬过的方式难度较大,同时为最大限度的提高采出率,对风巷进行优化布置,在遇断层处施工外切眼和中切眼,机巷采取直巷布置,工作面则被设计为“刀把”形状,如图1所示。因此,工作面在回采至中切眼和外切眼时则需进行工作面与切眼对接,增加了设备管理难度,使回采工艺更加复杂。

2.2 地质条件复杂

采面外部500m范围内存在一隐伏异常,推断为一近走向断层,长度约500m,落差2m-3m,对回采影响较重。

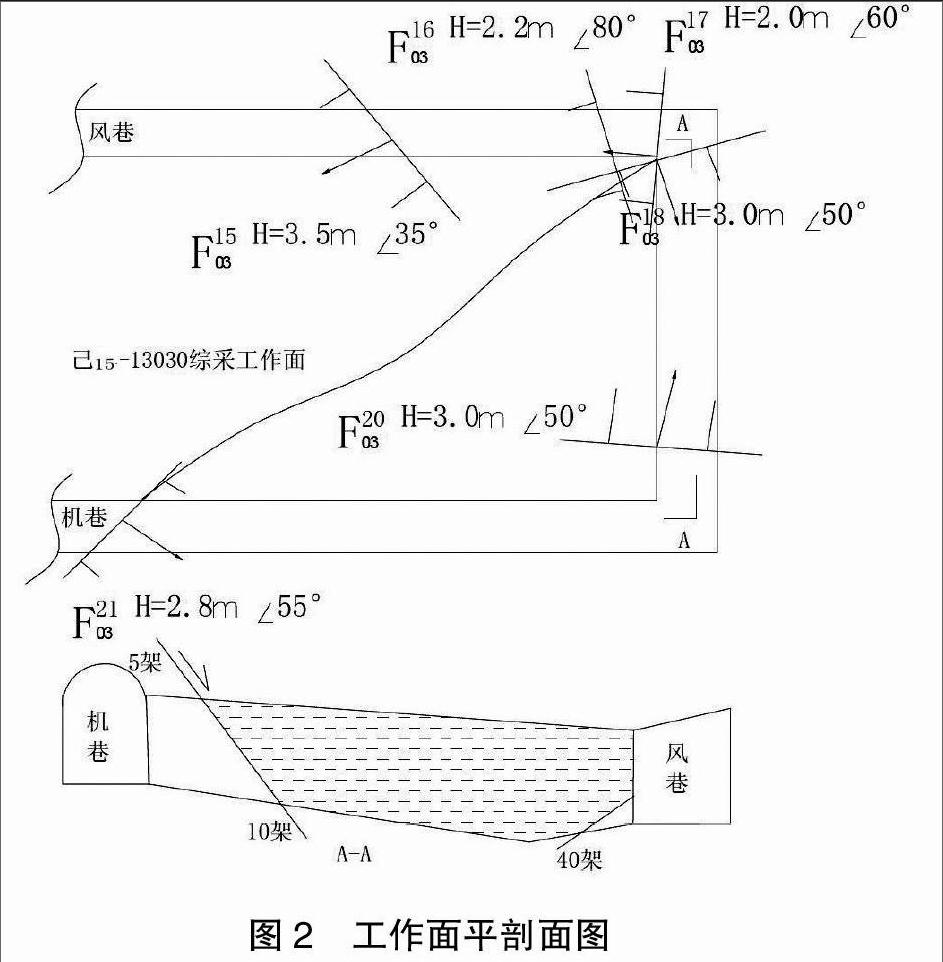

另外,通常采煤工作面风巷水平高于机巷,运输机将原煤俯运至机巷转载机,该面在回采过程中出现机巷比风巷高,采面输送机向机巷运煤时会有一定仰角,出现溜子“反拉”,如图2所示工作面平剖面图。

3 工作面对接

3.1 工作面支护状况

己15-13030采面选用ZY5600-20/40型液压支架,共116架,分三次安装,第一次安46架(里切眼),第二次安装37架(中切眼),第三次33架(外切眼),里切眼与中切眼相距204m,中切眼与外切眼相距336m。采面运煤选用SGZ—764/500型刮板输送机。风机两巷断面为直墙半圆拱形巷道,支护形式为U型棚支护,切眼、风巷里段均为梯形棚支护巷道;在巷道较宽(大于3.5m)位置采用三排支护,下帮用DZ-25单体柱、中间、上帮采用DZ-28、DZ-35型单体柱均配合HJDA-1200型金属铰接顶梁;梯形支护较窄(小于3.5m)位置采用两排支护,下帮用DZ-25单体柱、上帮采用DZ-28或DZ-35型单体柱均配合HJDA-1200型金属铰接顶梁。

3.2 对接方法

首先采面推进到距中切眼20m时,接通46架(外切眼83架,对接外切眼与对接中切眼步骤相同)液压系统,风巷14T慢速绞车绳头联接到46架立筋板上,降支架,用14T慢速绞车拉移46架到中切眼与中切眼支架站齐,用单体柱微调46架与中切眼支架站齐(也可以当采面推到与46架站齐时,每班拉移一次)。距中切眼15m时甩斜子,使采面与46架架间隙最小。当采面与中切眼站齐时,对接中切眼支架和中部槽与各种联接销子等,然后调整支架。对接前必须对采面机尾和风巷支架周围进行维护,同时进行全断面风巷拉底、稳固绞车等准备工作,拉底高度不低于2.3m。

3.3 顶板维护

①风巷支架周围维护:在46架和中切眼前后20m范围内暂不替棚,只在梯形棚子中间套棚,套棚采用长3.2m长的工字钢梁配合DZ-25(28)型单体柱沿倾向架设梯形棚子,棚距0.5m,直到中切眼对接完。②原动压区布置的双排超前支护和单排超前支护继续使用,打在45架上帮到中切眼46架下帮之间,采用DZ-25(28)型单体柱配合HDJA-1200型金属铰接梁,布置形式为齐梁直线式,一梁一柱,单体柱打在梁中间,棚距500mm,当超前支护影响到并架时,采用DZ-25(28)单体柱配合∏型梁走向架设抬棚,一梁三柱,梁长3.8m。③采面机尾维护:采用大板沿走向背顶,每0.5m一块,进行临时支护,一梁一柱,然后快速沿倾向架设工字钢梁,棚距0.5m,工字钢梁一端插在44架支架顶梁上,搭接长度不少于0.2m;另一端采用DZ-25型单体柱支护,柱头距梁头0.2m;单体柱必须迎山合理,单体柱初撑力不低于90KN。

3.4 采面甩斜子注意事项

①当采面距中切眼约15m时,计算45架与中切眼支架对接最小间隙,开始甩斜子(如果无法对接要及时回架)。甩斜子以机尾(需甩机头时以机尾为中心)为旋转中心,开始风巷进行推进。②甩斜子时双向割煤,每次必须将机尾割透,机尾的支架必须每割一刀及时调整,做到支架始终垂直采面溜子。③甩斜子时必须及时使用侧护板调架,使支架不挤不咬,必要时要使用单体柱帮助调架。④甩斜子时推移溜子必须根据溜子甩斜子位置及时顺直溜子,保证运输机平直。⑤甩斜子必须采用小斜子套大斜子的方法进行甩斜子。

3.5 运输机对接endprint

支架对齐后用中切眼下口14T绞车,把采面的运输机机尾断开,将运输机机尾、减速机、电机、过渡节等设备拉移到中切眼上口,回收中切眼下口14T绞车到中切眼上口稳好,然后起中切眼轨道和道木,铺中部槽(每10架一块天窗槽,对接第一块使用天窗槽)和更换机头抬高槽。然后将运输机机尾、减速机、电机、过渡节等设备重新对接好,最后用中切眼上口14T绞车绳穿到运输机底链上,拉底链与上链联接。

运输机对接注意事项:①拆采面运输机链条前将运输机机尾后盖打开,将底链和上链固定好防止下滑,在锯齿环处将链条掐开,然后用戗柱固定在采面。当开始接链时,用上口14T绞车配合导向轮向上逐步拉链,拉到上链后接链。绞车钩头与运输机链子间用φ18×64mm的链条连接,拉链子时去掉防滑装置或戗柱,掐链子时再恢复。②机尾大件拉移时,机尾和最后支架架脚前清理干净,确保运输机延长的宽度。③将风巷备用的中部槽等设备运到机尾,按顺序安装并将其与采面的中部槽对接好,最后对接机尾试运转。

4 复杂地质条件处回采

己15-13030工作面回采过程中风巷比机巷高,釆面输送机向机巷运煤时会有一定仰角,出现溜子“反拉”现象,根据现场实际情况,及时调整伪倾斜,将釆面伪倾斜保持在-5~-6m范围内,运输机与转载机搭接合理。

工作面在回采过程中受多条断层影响,断层落差0.5~3.5m,对于落差较小的断层,如果岩石坚硬系数符合煤机破岩,则用煤机破岩,采用破上盘岩石或托下盘三角煤的方法平推硬过断层,如若岩石坚硬、断层附近顶板破碎煤层变薄,煤机破岩时易损坏设备,应采用人工打眼放松动炮的方法,将岩石进行松动,然后再利用采煤机进行割煤。

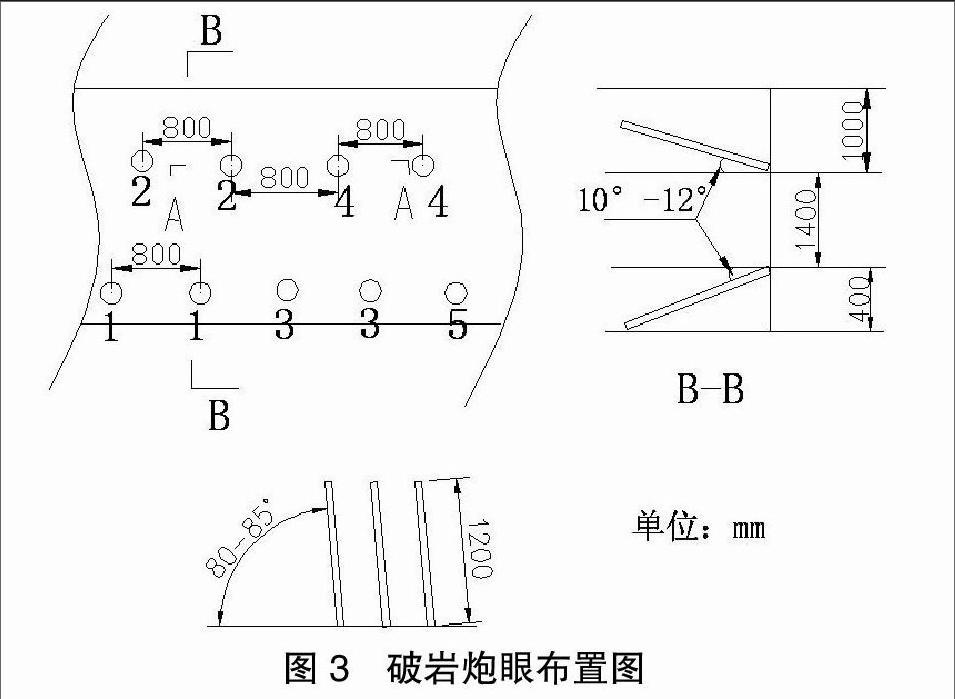

炮眼深1.2m,眼距800mm,眼孔距槽子帮400mm布置,和底板夹角10°-12°。如图3所示,根据薄煤带移动时,及时按照上述办法进行放震动炮,采用正向装药,一个眼装一个水炮泥,其余用炮泥填满,串联起爆,同时引爆个数不得超过10个,起爆顺序1、2、3、4、5,同时引爆个数不得超过10个,一次装药一次起爆。使用煤矿专用三级乳化炸药和毫秒延期电雷管。

5 结语

实践证明,己15-13030工作面回采过程中,通过优化工作面布置,结合断层分布特征,采用切眼对接技术,合理布置生产设备,实施松动爆破技术,保证了采面的正常回采,实现了高产高效,同时加强工作面设备及施工组织的管理,提高了施工进度,确保了作业人员的安全,保证了复杂地质构造工作面的安全开采,为我矿乃至整个矿区刀把回采提供了宝贵经验。

参考文献:

[1]徐永圻.采矿学[M].徐州:中国矿业大学出版社,2003.

[2]徐亚民.沿断层无煤柱开采不规则综放工作面技术实践[J].煤炭科学技术,2009,37(12):9-11.

[3]杨耀文.不规则工作面应用技术实践[J].矿山压力与顶板管理,2004(2):24-25.

[4]马民生.楔子面综采回采技术应用[J].煤矿现代化,2005(4):28-30.

[5]国家安全生产监督总局,国家煤矿安全监察局.煤矿安全规程[M].北京:煤炭工业出版社,2010.endprint