深墨绿色料的研制

杨友明,崔微微

(江苏省陶瓷研究所有限公司,江苏 宜兴 214221)

深墨绿色料的研制

杨友明,崔微微

(江苏省陶瓷研究所有限公司,江苏 宜兴 214221)

通过调整CoO、ZnO、Cr2O3、Al2O3等组分的引入比例,添加适量的合成助剂SiO2与硼酸经高温固相合成,获得该色料在基釉中呈稳定的深墨绿色。且着色能力强,高温稳定性好,可广泛应用于中温瓷产品的装饰。

深墨绿;尖晶石色料;合成工艺条件

随着人们对健康的日益关注,人们对吃的方面愈加重视,慢炖这一传统烹调方法因更营养、更健康,得到广泛家庭的采用。家用厨具慢炖煲市场销量日增,其使用的内胆用绿色健康环保的中温瓷内胆取代有金属渗出的金属内胆。

中温瓷质慢炖煲内胆的装饰也进一步丰富多彩,从最初单一的白色釉面发展到黑色、红色、淡黄色及墨绿色。所采用的釉用色料有:黑色、红色、蓝色、深墨绿等色料。它对色料的基本要求是高温呈色稳定且化学稳定性好,无对人体有害成分的溶出。

深墨绿色料是该产品使用的主导品种之一。与我们有合作关系的某中温瓷质内胆生产厂家其使用的深墨绿色料主要由一家外资色料厂提供,价格明显偏高。生产厂家希望我们开发出同类产品取代该色料,以降低其产品的生产成本。客户的要求就是我们的目标,我们通过前期的一些测试、试验,结合我们现有生产条件进行了系列试验。在某些工艺环节做了一些调整与改进,最终开发出的深墨绿色料在该产品中的呈色及釉面装饰效果与样品一致,得到厂家认可。现已大批量生产的该色料在釉中呈色均匀、质量稳定,各项性能指标均符合厂方的使用要求,满足了客户的装饰需求,创造了较好的经济效益。

1 实 验

1.1 试验用原料及化学成分见表1[1]

试验中合成色料的CoO、Al2O3、Cr2O3、ZnO 、SiO2硼酸等均采用化工原料。

1.2 色料制备

工艺过程:配料→湿磨→烘干→煅烧→湿磨→烘干→成品

主要工艺参数:料∶球∶水=1∶1.5∶0.8;250目筛余0.2%;烘干温度小于600℃;

烧成:按工艺要求制定三种合成制度(见表2)。

试验中在A制度煅烧合成的色料,明显反应不充分、欠烧结、色浅;B制度合成的色料反应充分呈色浓、深,釉中稳定;C制度合成色料反应不充分、欠烧结:呈色明显偏暗、黑,达不到理想的呈色效果,认为在1300℃温度的合成的温度制度有利于稳定尖晶石晶体形成,获得呈色理想的深墨绿色料。

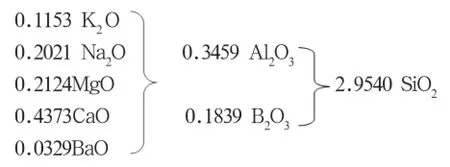

1.3 基础釉制备

基础釉釉式:

主要工艺参数:色釉中色料添加量为8%;球磨∶料∶球∶水=1∶2∶0.8 ;250目筛余<0.01%。

上釉:采用浸釉方式,上釉厚度1mm左右。坯体为厂家提供是中温瓷质内胆煲生坯。

烧成:氧化气氛下 1250℃保温20min后打开炉门急冷。

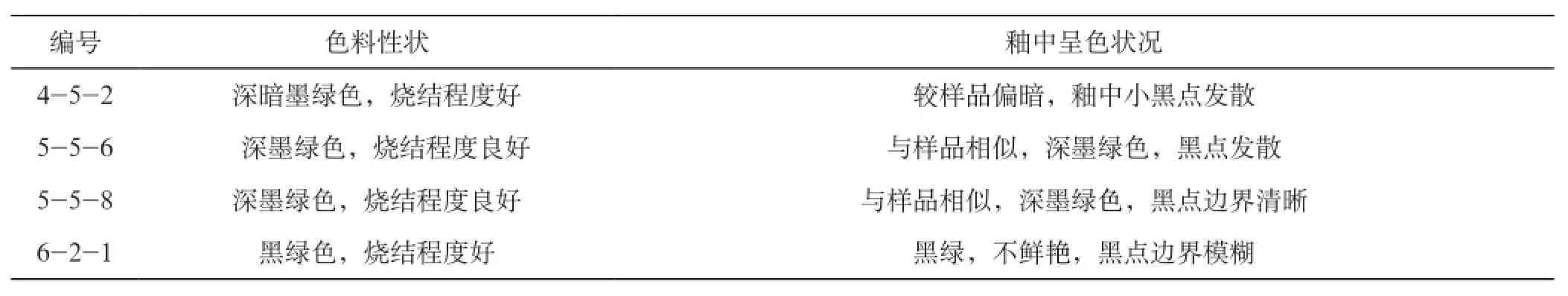

1.4 研制的色料配方组成及呈色状况

研制的色料采用B合成制度。色料配方组成、色料呈色状况分别列于表3、表4。

将表3的四配方中的矿化剂硼酸去除,做平行对比试验,获得色料呈色明显变浅,而且稳定性较差,釉中黑点扩散明显放大。

2 结果分析与讨论

从研制色料的组成可看出,该色料为典型的尖晶石系色料[2-4]。尖晶石的化学通式:AB2O4。从试验系列色料的ZnO、CoO、Cr2O3、Al2O3的分子比看,AO与B2O3并非典型的1∶1,该系列色料为不完全尖晶石色料。其中的Al2O3与 Cr2O3富余,这一点是考虑到CoO价格较高,而Al2O3、Cr2O3则价格相对便宜得多。Al2O3、Cr2O3的富余不仅仅是色料色相的需要,从降低生产成本上这方面考虑,也更为有效。

试验中观察到CoO、Cr2O3的引入量是色料呈色浓度及色相的关键因素。在其它参数不变的前提下,CoO、Cr2O3引入量增加,色料呈色浓度增加。CoO与Cr2O3比例决定其墨绿色的蓝色度与绿色度的变化,CoO/Cr2O3比值增加,色料的蓝色程度提高;CoO/ Cr2O3比值减少,色料的绿色度增加。

Al2O3、ZnO决定色料稳定性及色料呈色色相基调。在其它参数不变的前提下,ZnO减小,色料变暗,且蓝色调减少,减少到一定数值,色料变得不稳定,向黑绿方向发展。

Al2O3的量决定色料的基本色调,也是晶型的基本结构成分。在一定范围内,Al2O3引入量的变化,仅仅对色料的色相浓度有影响。且影响的敏感性明显小于ZnO对色料的影响,但Al2O3的引入量对色料在釉中的稳定呈色有明显影响,Al2O3含量低的色料在釉中的稳定性明显降低。Al2O3含量低的色料在该产品中易于在釉面形成大的黑点。而Al2O3含量高的色料,这一状况明显较好。分析认为在合成色料过程中,形成CoO、ZnO、Al2O3、Cr2O3系的尖晶石。Al2O3引入量富余,可使CoO得到充分反应,形成稳定的尖晶石。减少了CoO与反应富余的Cr2O3及基釉中不可避免的少量Fe的杂质的反应,形成黑点,不利于釉面质量提高。

表2 按工艺要求制定三种合成制Tab.2 The three synthesizing schemes designed according to the technical requirements

表3 研制的色料组成(重量百分比)Tab.3 The composition of the prepared pigments

表4 研制的色料性状及在釉中呈色状况Tab.4 The performance and coloration of the prepared ceramic pigments

呈色助剂对色料的影响,在色料合成过程中,为调整色相,达到目标效果,试验中试图通过添加少量SiO2进行合成,试验中色料色相达到了要求[5]。但色料稳定性明显降低,色料在釉中呈色与样品相似,但釉中有大量小黑点,且随釉烧温度增加,黑点变为大片淡的黑块。而添加少量硼类化合物参与合成反应则该现象明显减少。色料合成中通过添加适量硼类化合物,可明显降低合成温度。色料的呈色浓度增加,提高了CoO的利用效率,且色料在釉中稳定性也有明显提高。

3 结束语

通过对一系列配方进行优化试验,获得的试验料4-5-8色料在耐热煲内胆釉面装饰中呈鲜艳的深墨绿色调,釉面光泽较好,呈色均匀,达到了理想的装饰效果,满足了客户要求。研制的色料已大批量生产,销售十余吨,客户使用后反应较好,产品质量稳定,降低了内胆的生产成本,提高了产品的竞争力,创造了较好的经济效益。下一步我们将在提高产品质量,降低成本上进一步努力,以期达到较好的经济、社会效益。

[1] 徐建华,邱永斌等.陶瓷花釉与装饰技术[M].北京:中国轻工业出版社,2011:12.

[2] 素木洋一著.刘光跃泽.釉及色料[M].北京:中国建筑工业出版社,1979:677-682.

[3] 南京化工学院.陶瓷工艺[M].北京:中国建筑工业出版社,1988:157-161.

[4] WD金格瑞等著.清华大学无机非金属材料教研组.陶瓷导论[M].北京:中国建筑工业出版社,1992:289-345.

[5] 俞康泰.现代陶瓷色釉料与装饰技术手册.武汉:武汉工业大学出版社,1999:42-44.

Fabrication of Dark Green Pigment

YANG Youming, CUI Weiwei

(Jiangsu Province Ceramics Research Institute Co., Ltd., Yixing, Jiangsu 214221)

Dark green pigment was prepared by solid state synthesis, using the batch mixed with the properly adjusted proportions of CoO, ZnO, Cr2O3and Al2O3, and doped with SiO2and boric acid as reaction aids. The pigment with strong coloration and high thermal stability exhibits stable dark green color in base glaze. It has a wide use for decorating medium temperature ceramic products.

dark green; spinel pigment; synthesizing conditons

TQ174.4+3

A

:1006-2874(2014)01-0021-03

2013-12-25 Received date: 2013-12-25

杨友明,高级工程师Correspondent author: YANG Youming, Senior Engineer E-mail: YYming66@qq.com