特高压晶闸管掺杂技术研究

高山城 GAO Shan-cheng;罗艳红 LUO Yan-hong;张琦 ZHANG Qi;吴飞鸟 WU Fei-niao;高飞 GAO Fei

(西安电力电子技术研究所,西安 710061)

(Xi'an Power Electronics Research Institute,Xi'an 710061,China)

0 引言

特高压晶闸管[2](4000A/8000V)是我国±800KV/6400MW特高压直流输电工程中换流阀内核心元件。其主要技术指标:阻断电压>8000V;通流能力>4000A;芯片的直径达6英寸。这是当今世界上最高电压、最大功率容量的电力半导体器件。

特高压晶闸管芯片的制造主要通过掺杂技术形成,它是晶闸管制造过程中的一项非常重要的工艺技术。就是将所需的杂质以一定的方式加入到半导体内,使杂质的数量和分布符合预定的要求。这里所讲的掺杂技术主要是热扩散,掺杂的杂质为铝、硼、磷,它们能改变半导体的电学性质,是实现器件横向与纵向的重要手段。

根据电力半导体器件理论[3]可知,器件的表面浓度及其纵向分布对器件的阻断电压和发射效率产生重大的影响,对于大面积分立器件,掺杂必须实现整个面积内杂质分布均匀,如果分布不均匀,整个芯片上杂质最不利于器件性能的点将决定器件的最终特性,这将限制器件的阻断电压和通流能力,使器件达不到设计要求,同时影响器件的质量和可靠性;器件少子寿命也是影响器件性能的重要参数,高少子寿命能够有效降低器件通态压降。对于大面积分立特高压晶闸管器件,少子寿命的均匀性也是必须要解决的问题,和杂质分布情况相类似,对器件通态压降、恢复电荷起决定作用的是少子寿命二维分布最低的点。因此,掺杂技术在特高压晶闸管的制造过程中,占据着极其重要的地位。

1 超大面积芯片,掺杂均匀性技术

6英寸特高压晶闸管的面积比5英寸高压晶闸管的面积增加将近50%,芯片面积的增加对掺杂的均匀性提出了更高的要求。在晶闸管的制造[4]工艺过程中,主要的掺杂物为铝、硼、磷。为此,我们制定了下列掺杂方法:

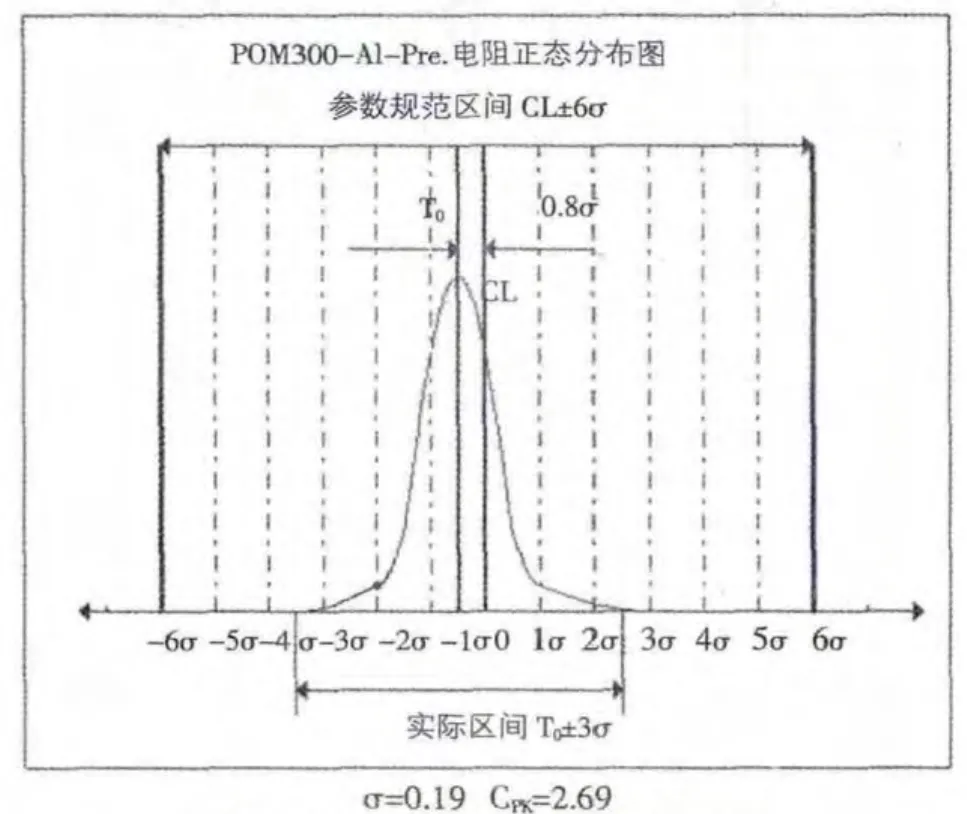

1.1 铝扩散 由于此次在直径6英寸硅单晶片上掺杂,晶片的直径较大,不易均匀,我们采用全新的掺杂方法,使用特殊合金材料制成的掺杂盒,将硅片放入其中,封闭起来,放入高真空炉内掺杂。这样做的好处是:①可使用较小直径炉管扩散,保证了恒温区长且均匀性好;②保证硅片在掺杂盒内部留有一定空间,利于掺杂源在掺杂盒内饱和均匀,保证了掺铝的均匀性。图1为本所掺铝工艺过程的SPC(统计过程控制)电阻正态分布控制图实例。

图1 铝掺杂电阻正态分布控制图

由图1可知,分散性参数σ=0.19,实际中心值与规范中心值偏离程度为0.8σ,所有数据均在CL±3σ之内,实际工序加工能力CPK=2.69,完全满足“6σ设计”技术指标要求。

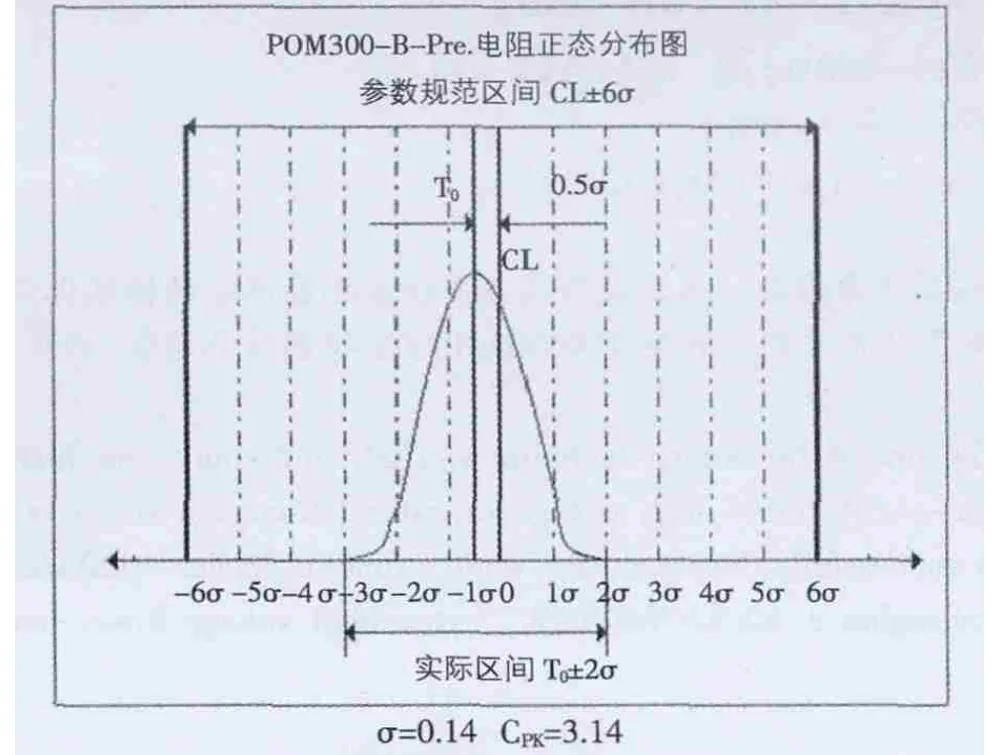

1.2 硼扩散 传统的硼扩散是在硅片上甩液态硼饱和源,这样做的缺点是中心区域浓度高,而边缘部分浓度低,而且直径越大,这种偏差越大。而此次我们采用特殊合金材料的片状源,可以反复使用,并可以再生硼源,具有高稳定性、高均匀性、重复性、一致性好、使用寿命长等优点,这样可保证掺杂的均匀性。图2为掺硼工艺过程的SPC(统计过程控制)电阻正态分布控制图实例。

图2 硼掺杂电阻正态分布控制图

由图2可知,分散性参数σ=0.14,实际中心值与规范值偏离程度为0.5σ,所有数据均在CL±2.5σ之内,实际工序加工能力CPK=3.14,完全满足“6σ设计”技术指标要求。

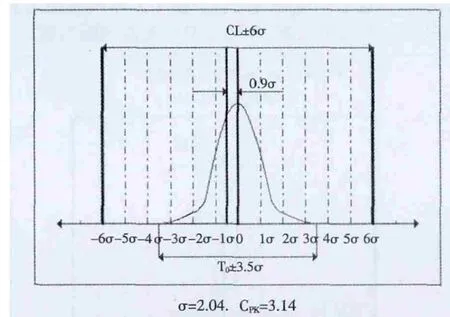

1.3 磷扩散 传统的扩散系统是磷掺杂源从尾部通入,从炉口排出,这样做的结果是靠近炉尾的硅片浓度高,靠近炉口的硅片浓度低。而此次我们改变传统的系统结构,使掺杂源从尾部通源,尾气从炉口排出;从炉口通源,尾气从炉尾排出,如此循环直到硅片的浓度达到要求值,这样可绝对保证炉管内杂质源饱和均匀,所以硅片上杂质分布也均匀。图3为掺磷工艺过程的SPC(统计过程控制)电阻正态分布控制图实例。

图3 磷掺杂电阻正态分布控制图

由图3可知,分散性参数σ=2.04,实际中心值与规范值偏离程度为0.9σ,所有数据均在CL±3.5σ之内,实际工序加工能力CPK=3.14,完全满足“6σ设计”技术指标要求。

2 工艺过程中,保持高少子寿命及均匀性分布技术

2.1 引入氯离子清洗系统 微量的含氯氧化气氛对硅中的金属杂质和填隙氧有提取作用,它不仅有助于提高硅体内少数载流子寿命,减少PN结低击穿现象,而且减少或消除热氧化层错。

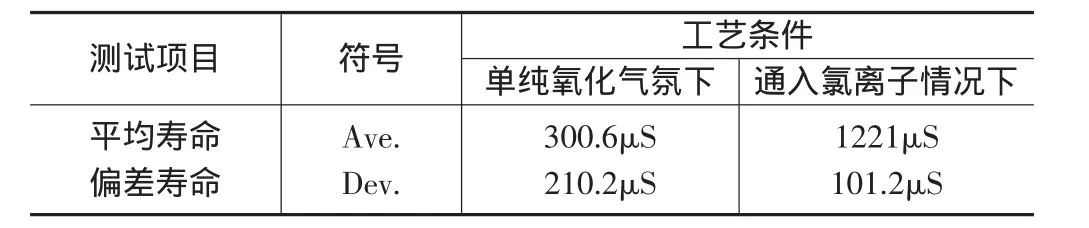

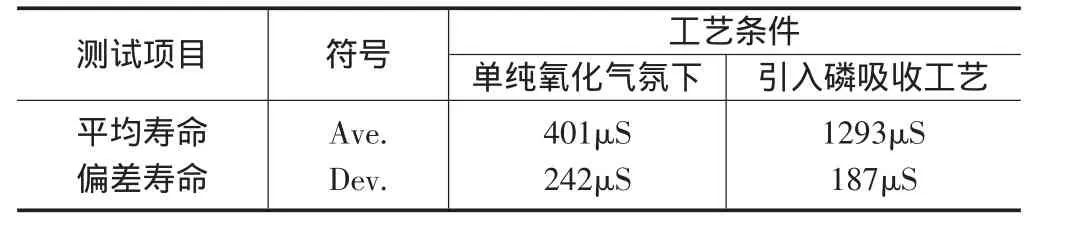

由表1可知,引入氯离清洗提高少子寿命[5]及其分布的均匀性效果相当显著。

表1 单纯氧化气氛和引入氯离子清洗的寿命对比表

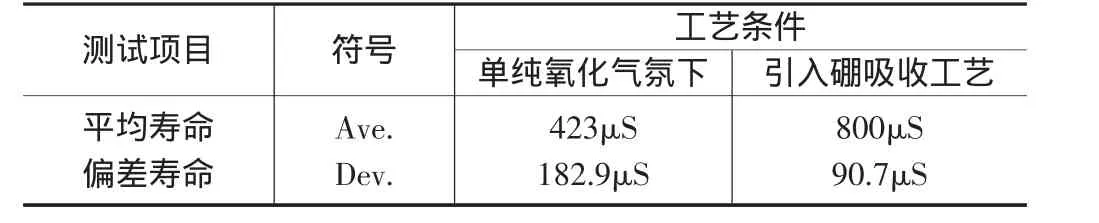

2.2 引入磷吸收工艺 原始单晶中存在某些缺陷、层错和杂质,对于高阻单晶,长时间的高温扩散会使含氧量增加,这不仅对元件的耐压不利,还会导致元件高温特性变坏。因此,为消除重金属杂质、硅材料固有的缺陷和间隙氧,引入磷吸收工艺,对原始硅单晶进行预处理,从而达提高少子寿命及其均匀性和改善表面状况的目的。

表2 引入磷吸收工艺前后寿命对比表

由表2可知,引入磷吸收工艺后,少数载流子寿命及其分布的均匀性都有大幅提高。

2.3 硼吸收工艺 多次的光刻和高温扩散过程,很容易使一些有害杂质进入半导体,会降低击穿电压和少子寿命以及增加元件的反向漏电流,由于硼扩散具有很好的吸收作用。因此采用硼扩散对硅片的阳极和阴极进行吸收,提高少子寿命及其分布的均匀性。

表3 引入硼吸收工艺前后寿命对比表

由表3可知,引入硼吸收工艺后,少子寿命的均匀性显著提高。

3 结论

通过系统、全面、科学地对特高压晶闸管掺杂过程中各种影响因素的分析,在掺杂均匀性和高少子寿命及其均匀的获取上,通过一系列大胆的创新和应用世界上先进的半导体芯片质量和可靠性过程检验方法“6σ设计”控制措施,圆满地完成了研究任务,生产出世界上首只6英寸4000A/8000V特高压晶闸管,并成功应用于世界上首条电压等级最高、输送容量最大、送电距离最远、技术水平最高的“向家坝-上海±800KV/6400MW”特高压直流输电示范工程,确保了举世瞩目的“向-上±800KV/6400MW”特高压直流输电示范工程按期完成。

[1]贾新章.统计与过程控制[M].西安:西安电子科技大学出版社,1991.

[2]王正鸣,陆剑秋.最佳结构6英寸UHVDC晶闸管[J].电力电子技术,2008(193):20.

[3]聂代祚.新型电力电子器件[J].

[4]黄汉尧等.半导体器件工艺原理[M].北京:国防工业出版社,1980.

[5]李建华.直流输电用超大功率晶闸管少子寿命在线控制[J].电力电子技术,2005,39(1):106.