由欠硫导致的丁腈橡胶垫圈的破损

武爱军, 朱雅兰 编译

(中国石油兰州化工研究中心,甘肃 兰州 730060)

由欠硫导致的丁腈橡胶垫圈的破损

武爱军, 朱雅兰 编译

(中国石油兰州化工研究中心,甘肃 兰州 730060)

文中介绍了NBR垫圈因欠硫而致破损的一些现象,并运用硫化知识和一系列测试方法对之作了分析。

欠硫;热老化分析;交联密度

0 前 言

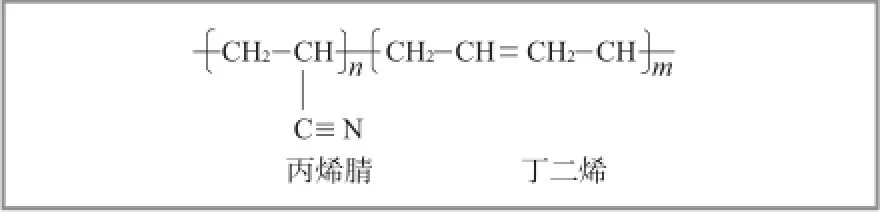

如图1所示,丁腈橡胶(NBR)是一种典型的耐油橡胶。NBR的各种特性对丙烯腈共聚合比例的依赖性很大,另外,还因分子量、分子量分布、聚合温度、与聚氯乙烯共混及与第三单体的共聚合等参数不同,其特性也各有差异。现在,市场上已有很多种类的 NBR产品在销售。NBR具有耐油性、耐磨耗性、低透气性等特点。基于NBR优良的耐油性特点,它适合于制造各种胶管、О型圈、垫圈、油封等汽车用橡胶部件,成为制造汽车用橡胶部件不可或缺的橡胶材料。

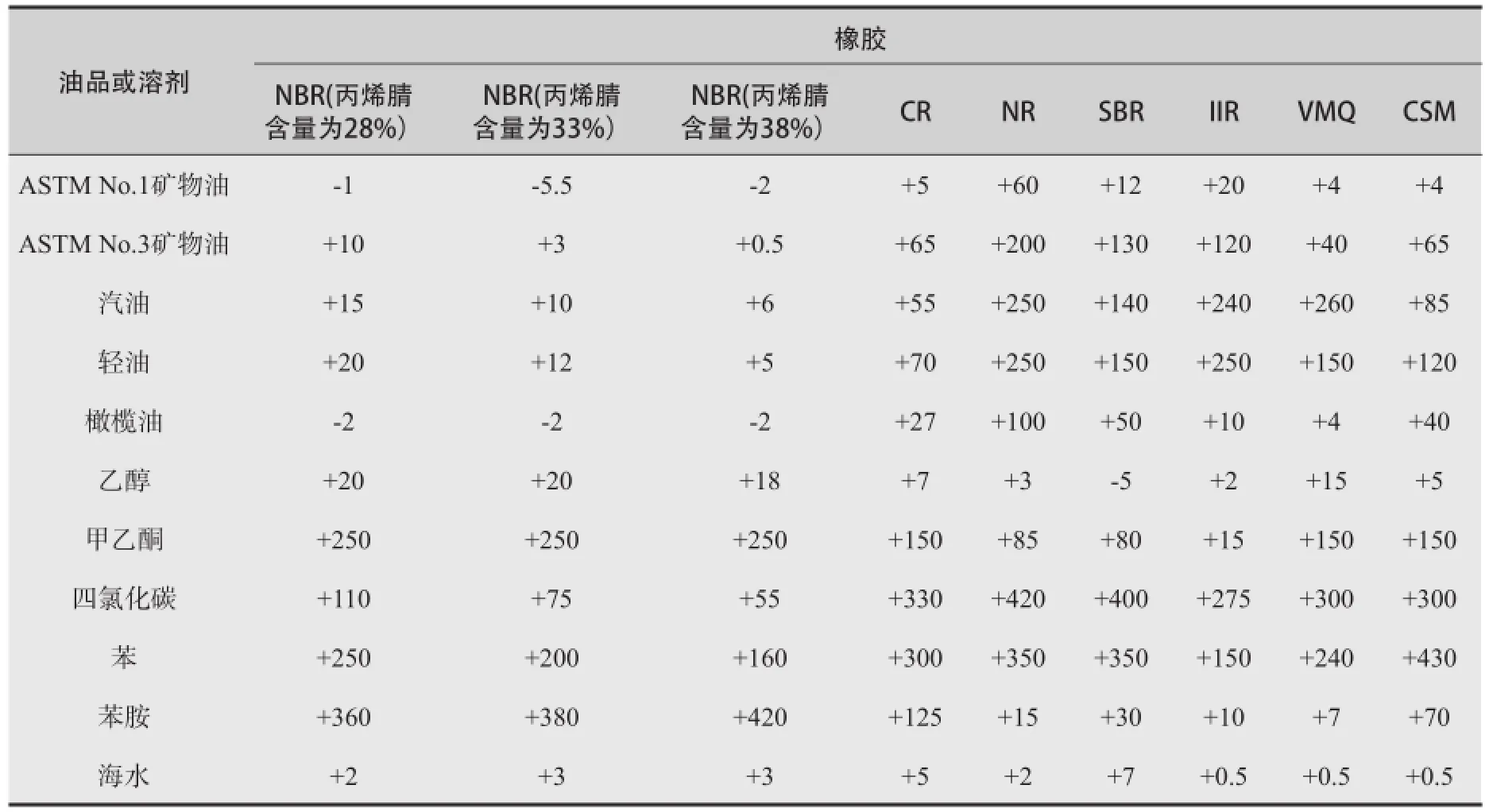

耐油性一般是指对石油类的产品(矿物油等)而言,通常不包括汽油和色拉油等植物油及其它溶剂。表1是各种橡胶在几种油品及溶剂中的体积变化率。表1中的数据表明,汽油、轻油、植物油等对NBR的溶胀性较小,而甲乙酮等极性溶剂对NBR的溶胀性较大,即NBR并非对所有油品、溶剂都具有耐久性。浸渍在溶剂中的NBR制品,会因溶胀而产生问题。另外,NBR的缺点是耐寒性(丙烯腈含量增加,耐寒性变差)和耐臭氧性较差。

文中介绍的NBR垫圈因欠硫而导致强度不足,造成破损,引发漏油事故的现象,不仅局限于NBR。对所有橡胶制品均存在着与欠硫相关的问题。加之,橡胶制品在使用过程中还会缓慢地继续着硫化反应(后硫化现象)。即使在老化过程中,也会发生交联、分子链断裂。在回收的废旧制品中不存在初期交联状态,所以,与硫化有关的缺陷分析并非易事,需要运用硫化知识和经验从多个方面进行分析。

图1 NBR的化学结构

1 NBR垫圈破损状况

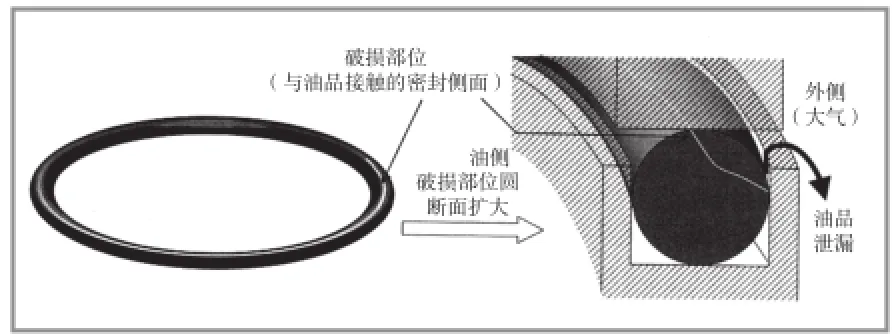

破损的NBR О型圈如图2所示,它原是用作发动机油的密封部件。在进行车辆维护保养时,若发现有少量的漏油,其直接原因就是橡胶垫圈破损。虽然在过去5年的实践中,垫圈破损的事例几乎为零,但是从某个时期开始破损率便有所上升(达到1%)。通过批量调查发生垫圈破损的地域、时间段、垫圈使用时间以及汽车行驶里程,可以确认,在地域和时间段方面未发现有异常,而在特定的垫圈生产批次里,不到一年却破损频发。另外,当矿物油(石油)作为发动机油时,汽车行驶中的最高温度可达100~120 ℃。

表1 各种橡胶在油品和溶剂(50 ℃)中的体积变化率

图2 NBR垫圈破损状况

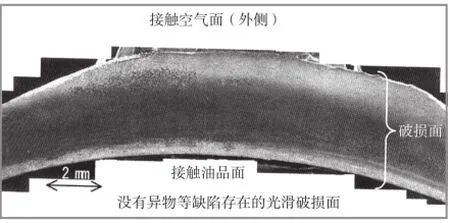

如果破损点扩大,就会产生肉眼观察不到的微细裂纹向四周扩散,垫圈的某一部位会产生破损。从破损点的圆切面方向观察,与金属接触的密封部位因应力的形成,其周围就会发生破损。如图3所示,用扫描电子显微镜(SEМ)观察,在非常平滑的破损面上完全不存在诱发破坏的异物和空隙等缺陷。

2 硬度和硬度分布之比较

图3 NBR垫圈破损的SEM照片

图4 NBR垫圈表面上的硬度分布

影响橡胶强度的因素有增塑剂、交联密度、炭黑等。这些影响因子决定着橡胶的强度、硬度等特性。亦即,如果硬度不同,橡胶的强度等诸项性能也会各异。当垫圈的形状及大小不适合作为强度试验的对象时,但在最小程度破坏(根据不同情况也可以是非破坏)的情况下,可以用微型硬度计测定微小范围内的硬度,评价制品上的硬度分布。图4为以5 mm间隔测定垫圈表面硬度的结果。测定破损垫圈破损处的硬度时,与探针接触时,橡胶开始变形,同时针入度增大,显示出较低的硬度值。而在测定其他无破损的部位时,则显示出与新产品相当的硬度水平。硫化密度较低,硬度也会降低。破损的垫圈在生产初期由于欠硫,导致其硬度较低。在汽车行驶过程中由于温度升高(100~120 ℃),NBR的硫化密度升高,因此,同样显示出与新产品同样的硬度水平。

3 橡胶组分和配合剂的分析

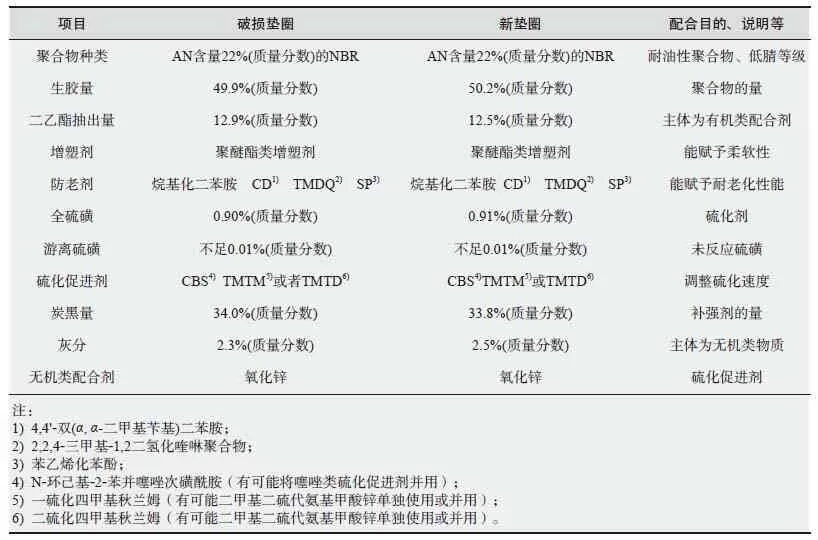

硫化橡胶主要由生胶、增塑剂、软化剂、炭黑、无机填充剂等组分构成。另外,胶料中还使用了硫化剂、硫化促进剂、防焦烧剂、防老剂等配合剂,硫化橡胶是一种含有10种以上组分的混合物。这些物料的种类和配合数量的组合决定了橡胶的特性。橡胶制品在硫化成型时配合剂往往会发生变化,因此,即使采用现代的分析技术,要完全弄清楚橡胶的配合和组分是不大可能的。但是,通过长期缜密的分析研究,模拟和再现配方表还是有可能的。表2为破损垫圈与相对应的新垫圈的对比分析结果,它们的组分、配方相同。破损垫圈和新垫圈均为丙烯腈(AN)含量为22%(质量分数)的低腈等级的NBR,其聚合物的量、补强剂(炭黑)的量和硫化剂(全硫磺)、硫化促进剂的种类等都没有差异,这表明,破损垫圈的组分、配方没有变化。

4 增塑剂、防老剂的析出和发动机油的吸收

考虑到垫圈是与在100~120 ℃的高温发动机油部分接触的状态下使用的,因此,增塑剂、防老剂会析出,垫圈也会吸收发动机油。根据这种情况,垫圈因老化和溶胀,其强度会下降。图5为防老剂、增塑剂、矿物油(发动机油)的定量分析结果。从图中可看出,与新产品相比,破损垫圈中的防老剂、增塑剂的含量大约减半,其中,增塑剂减少量稍微过半,而发动机油的主要成分(矿物油)被吸收。可以认为,发动机油被吸收并没有对橡胶强度造成很大影响。另外,由于还有少量防老剂残留下来,这对老化没有影响。

表2 NBR垫圈的组分和配方分析结果

图5 垫圈中防老剂、增塑剂、矿物油(发动机油)的含量

5 热氧老化的分析

如上所述,破损垫圈中防老剂的析出和减少并不会立刻导致橡胶被氧化老化。但是,若暴露在100~120 ℃的高温下,则会加快老化速率。因此,为了判断其是否会对热氧老化产生影响,可采用傅里叶变换红外分光光度法(FTIR),即全反射法(ATR)对垫圈表面进行分析。结果,没有发现因热氧老化而产生了羰基或二烯组分减少。

6 通过测定交联密度推测欠硫现象

硫化剂(非硫磺时称为交联剂)使橡胶分子链之间进行交联,形成三维网状结构,赋予了橡胶特有的弹性。交联密度表示橡胶交联的程度,它不仅会影响橡胶的弹性,而且会与橡胶组分和配方一起,同时影响橡胶制品力学强度、硬度、磨耗性、耐油性及耐疲劳性等特性。

测定橡胶交联密度的方法有溶胀法、溶胀压缩法、以及采用Mooney-Rivlin公式的拉伸试验等方法。文中,采用了常用的溶胀法对用化学方法交联的网状分子链 数量进行测定。将硫化橡胶浸泡在优质的溶液中,待溶剂渗透到网状分子链中,溶胀达到平衡后,测定其平均溶胀度。根据交联密度越低,平衡溶胀度越高这一原理,求得交联密度。

表3所示的交联密度是总的网状分子链浓度的测定结果,破损垫圈的破损部位和未损坏部位均与新垫圈处在同等的水平。可见,破损垫圈的硫化程度与橡胶组分、配方均无异常。但是,NBR受热后会发生交联型的老化反应,即使不发生该老化反应也会自发进行由残留的硫化剂和多硫化合物引起的硫化反应,这种后硫化现象会使交联密度升高。因此,暴露在100~120 ℃高温下的破损垫圈与新垫圈的橡胶配方没有差异,况且交联密度也相当,这就暗示了破损垫圈在硫化成型时是欠硫的。

表3 NBR新垫圈的总的网状分子链浓度(交联密度)

7 通过环境模拟试验求证橡胶特性与交联密度的变化

为了研究NBR垫圈在使用过程中其橡胶特性和交联密度的变化情况,采用与破损垫圈配方基本相同的新垫圈,将其浸渍在发动机油中并加热之,通过拉伸试验和溶胀法测定交联密度。

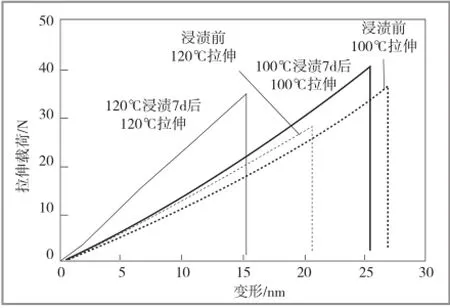

图6为分别在100 ℃和120 ℃的矿物油类发动机油中浸渍了7 d的新NBR垫圈,并在这二种浸渍温度下进行拉伸试验,与浸渍前相比较的拉伸负荷-变形曲线在100 ℃和120 ℃下浸渍后,均比未浸渍者断裂时的负荷(相当于拉伸强度)高,而变形(相当于拉断伸长率)减小,从拉伸负荷-变形曲线的斜率升高来判断浸渍件的硬度有所提高。提高的主要原因是增塑效率较高的聚醚(酯)类增塑剂被析出,增塑效率较低的矿物油则被吸收,这是由于受热发生的交联老化反应和后硫化引起的。在此值得关注的是随着硬度提高,100 ℃下的强度比120 ℃时的高,硬度提高的进度也较缓慢。即,垫圈周围的散热性提高,如果橡胶周围的温度下降,就难以产生破损,这样,生产出来的汽车才安全可靠。

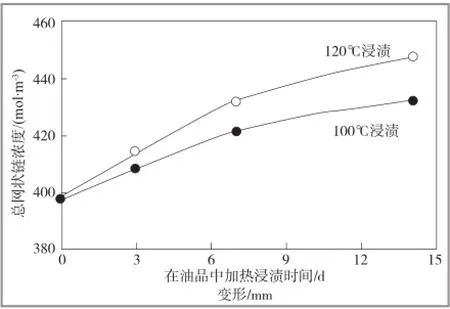

图7为将新NBR垫圈浸渍在100 ℃和120 ℃的矿物油类发动机油中时交联密度的变化情况。结果表明,垫圈在使用过程中交联密度会自然升高,在交联密度降低之后,与新垫圈同等的破损垫圈在硫化成型时,仍然存在着欠硫现象。

图6 温度和在油中浸渍对新垫圈拉伸性能的影响(拉伸负荷-变形曲线)

8 NBR垫圈破损的原因

破损的NBR垫圈因欠硫而使交联密度降低,因此强度变差,这是造成垫圈破损的直接原因。与新垫圈的橡胶配方对比,两者并没有很大的差异,造成欠硫的原因可能是硫化成型时温度较低,也可能是硫化时间较短。但是,硫化时间一般由定时器控制和管理,据推测可能是硫化温度较低造成欠硫的。使硫化温度降低的情况可能有硫化机失灵、往模具中多次添加胶料和涂抹脱模剂的时间过长、预热模具又冷却下来,作业场所空调器冷风对着模具等等。要避免这些不利影响,则要尽量保证硫化操作的各个环节完美无缺。为消除硫化橡胶在等级品质上产生差异,应在结构设计上下足功夫,提高垫圈使用环境的散热性,降低垫圈周围的温度等。这些都与生产可靠性更高的汽车用橡胶制品休戚相关。

图7 新垫圈在油品中加热时其交联密度的变化情况

9 结 语[1]

与硫化相关的缺陷不单纯是硫化温度的原因,也有因配合剂或硫化时的水分而引起的。要在会产生缺陷的众多因素的存在条件下稳定地生产垫圈,则必须彻底强化产品质量管理,追究发生缺陷的原因,总结失败的教训。

[1] 仲山和海. 加硫不足によるNBR製ガスケットの破損[J]. Polyfile, 2013,50(4):48-52.

[责任编辑:邹瑾芬]

TQ 330.7+3

B

1671-8232(2014)05-0039-05

2013-11-04