压力容器埋弧自动焊工艺要求

付洪亮,毛雅丽,徐有宁,史俊瑞

(沈阳工程学院,沈阳,110136)

0 介绍

压力容器多为高温高压设备,制造过程中对焊缝质量要求较高。埋弧焊是电弧在焊剂保护层下进行燃烧焊接的一种焊接方法。埋弧焊的小车(焊车)都装有自动变速送丝机构和行走机构,焊接时自动送丝及行走,焊缝成型美观,生产效率高,焊接质量稳定,因此,埋弧焊适于压力容器焊接,所覆盖材料包括含碳量不超过0.25%低碳钢、普通低合金钢和不锈钢等。

1 焊接材料

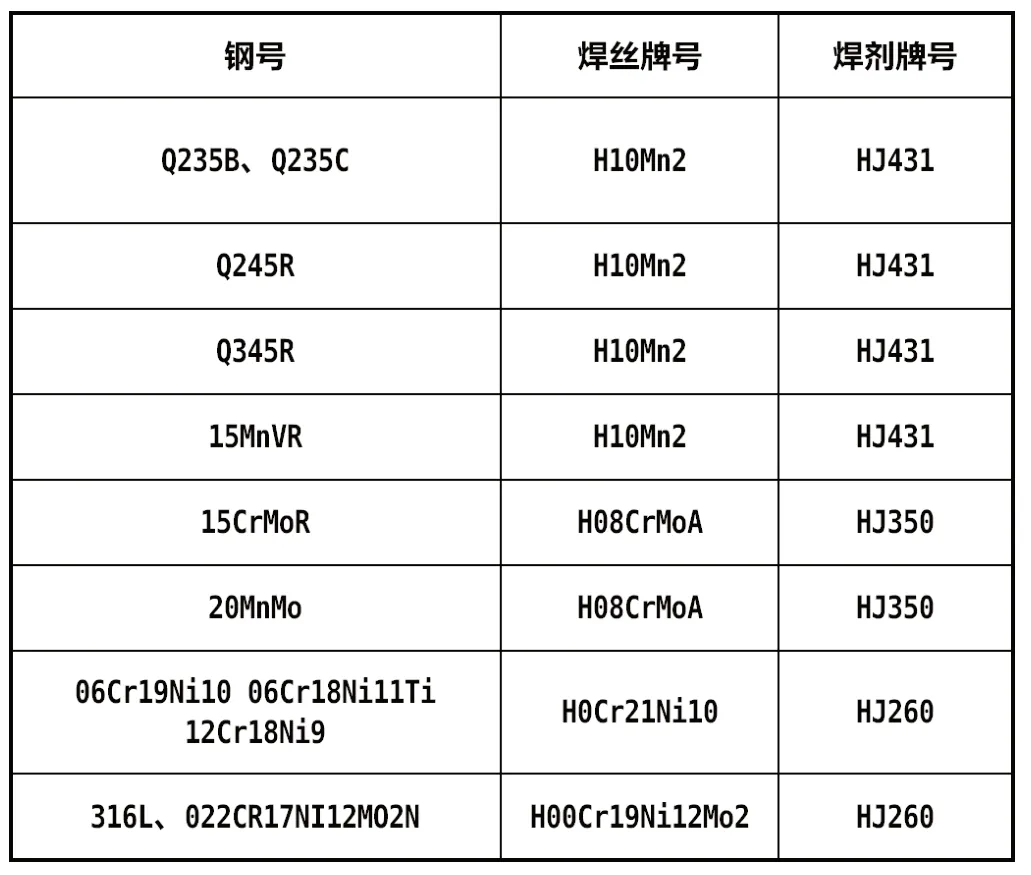

钢制压力容器的材料应符合压力容器标准有关材料部分的各项要求,焊接材料依据母材的化学成分、力学性能、焊接接头的抗裂性能和焊后是否热处理及耐低温、耐腐蚀等使用条件综合考虑,加以选择,但必须保证焊缝金属的性能不低于相应标准规定的基本金属性能。碳素钢和低合金钢或低合金钢和低合金钢之间及异种钢接头,一般选用与钢材相应的抗裂性能较好的焊接材料。焊丝和焊剂应存放在10~25℃,相对湿度<60% 的库房内。焊丝在使用前要进行清除油污、打磨锈蚀,焊剂应烘干。焊接材料的选用可参见表1。

2 接头型式及坡口尺寸

接头型式按GB/T 985.2-2008《埋弧焊的推荐坡口》执行,自动焊可采用对接接头、搭接接头、丁字接头。这里只以对接接头型式为例加以研究。由于自动焊焊接电流较大,所以碳钢一般板厚在δ <8mm 时,可以不开坡口,不锈钢一般板厚在δ <10mm 时,可以不开坡口。

表1 常用焊接材料选用表

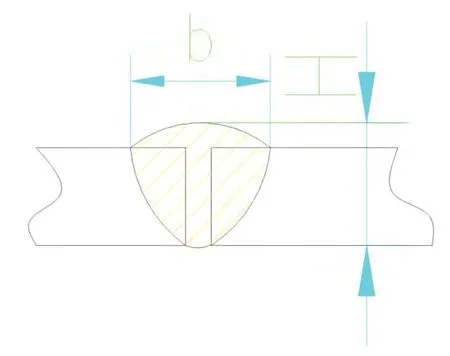

焊缝形状系数对接头型式至关重要,焊缝形状系数对于溶池结晶方向有直接影响,φ=b/h=1.3~2(φ 为焊缝成形系数,H 为溶深),从而影响焊缝质量,因此对焊缝形状要加以控制。要获得良好的焊缝形状系数,重要的是正确选择焊接规范及坡口型式。具体见图1。

图1 坡口型式

3 焊前准备

焊接之前,焊工要认真了解工艺图纸上的要求,了解焊缝要求,了解焊缝型式,坡口尺寸,无损检测要求、产品材料的钢号、焊丝、焊剂牌号等。认真检查坡口型式尺寸,组对间隙及对口错边量。按MZ-1000 自动焊机操作规程,首先将焊丝、焊剂分别装入焊丝盘及焊剂斗内,然后接通电源,检查空载,焊丝升降,小车及大臂前进、后退是否正常,调好外特性,做好焊接准备。清除坡口表面及两侧20mm 范围内的氧化皮、油污、锈蚀等。

4 焊接过程

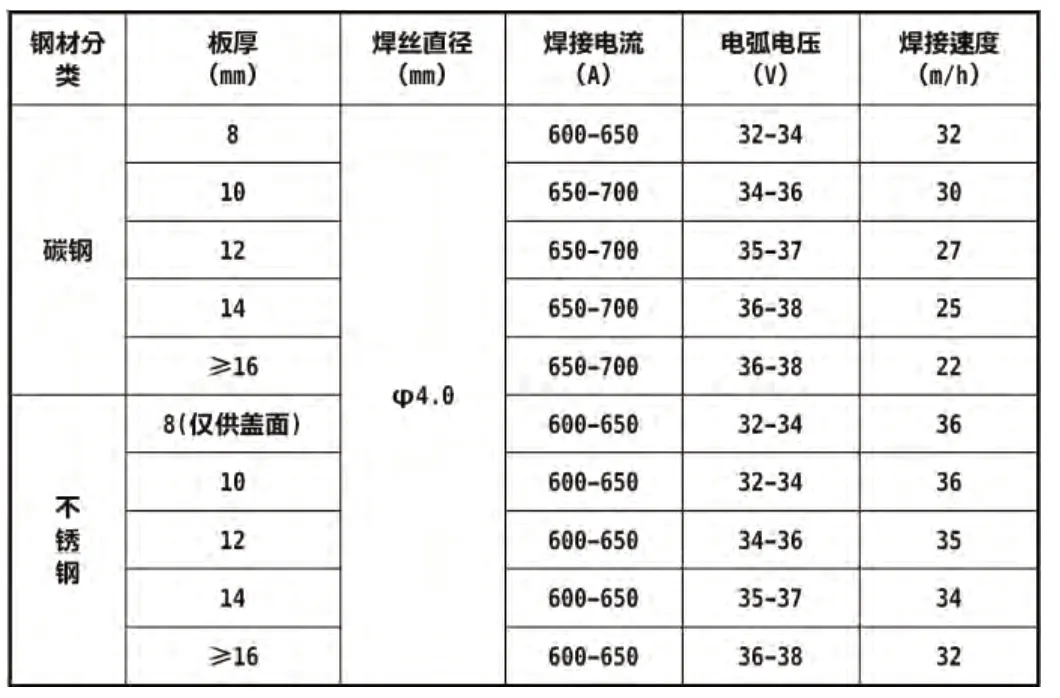

焊接规范的选择,自动焊的焊接规范,包括电流、电弧电压、焊接速度和焊丝直径等,这些规范直接影响焊缝熔宽、熔深,正确的选择焊接规范是保证焊缝质量和外观成形的重要条件,常用的参数及规范可参见表2:

表2 埋弧焊焊接参数

要保证焊丝伸出长度,伸出长度过长,焊丝熔化速度过快成型不好;伸出长度过短,易粘在电阻上,使电弧外露。一般伸出长度为55-60mm。焊剂颗粒在0.4-3mm 范围内为宜,反复使用的焊剂发现有粉末状及板结时,应立即筛出,以利焊剂的透气性,能防止产生气孔。另外还要保证焊接层次,为获得良好的焊接接头塑性,当板材较厚时应多层焊,每层熔敷金属厚度不超过5mm 为宜。焊接时要注意观察电流表、电压表等,焊接规范变动时,要随时调整。

5 热处理及焊接质量要求

产品在焊接时,是否需要预热,预热温度是多少,焊后是否需要热处理,热处理规范如何,由产品工艺确定。当母材温度低于0℃时,必须在坡口两侧100mm 范围内预热到150℃后,再行施焊。

压力容器焊接后,焊缝内外表面应符合以下规定:

(1)焊缝表面或热影响区不得有裂纹。

(2)焊缝局部咬边深度不得大雨0.5mm,连续长度小于等于100mm,两侧咬边的总长度不得大于焊缝总长的10%。

(3)焊缝表面无气孔。

(4)焊缝几何形状符合质量要求。

6 结论

经过试验及工程实践,总结出压力容器埋弧自动焊焊接工艺,在工程实际应用中取得了良好效果,为工程实践积累了一定的经验。在压力容器制造中,由于埋弧焊熔深大、生产率高、机械操作的程度高、焊接质量稳定,所以成为压力容器最主要焊接方法。

[1] 全国锅炉压力容器标准化技术委员会.压力容器GB150- 2011[S].北京:中国标准出版社,2011.

[2] 全国锅炉压力容器标准化技术委员会.承压设备焊接工艺评定NB/T47014-2011(JB/T4708)[S].北京:中国能源局出版,2011.

[3] 全国锅炉压力容器标准化技术委员会.压力容器焊接规程NB/T47015-2011(JB/T4709)[S].北京:中国能源局出版,2011.

[4] 全国锅炉压力容器标准化技术委员会.埋弧焊的推荐坡口GB/T985.2-2008[S].北京:中国国家标准化管理委员会出版,2008.