工艺参数对连续铸轧铝合金组织的影响

王瑞亮,高振朋,苏振武

(麦达斯轻合金有限公司,吉林 辽源 136200;2.河南中孚实业股份有限公司,郑州 450000)

工艺参数对连续铸轧铝合金组织的影响

王瑞亮1,高振朋2,苏振武2

(麦达斯轻合金有限公司,吉林 辽源 136200;2.河南中孚实业股份有限公司,郑州 450000)

摘要:本文研究了铸轧速度、辊缝等铸轧工艺参数对铸轧板显微组织的影响。结果表明,过高的铸轧速度导致板材中心偏析严重,小辊缝有利于控制化合物及晶粒的尺寸。

关键词:铸轧速度;辊缝;显微组织;偏析;晶粒度

0 前言

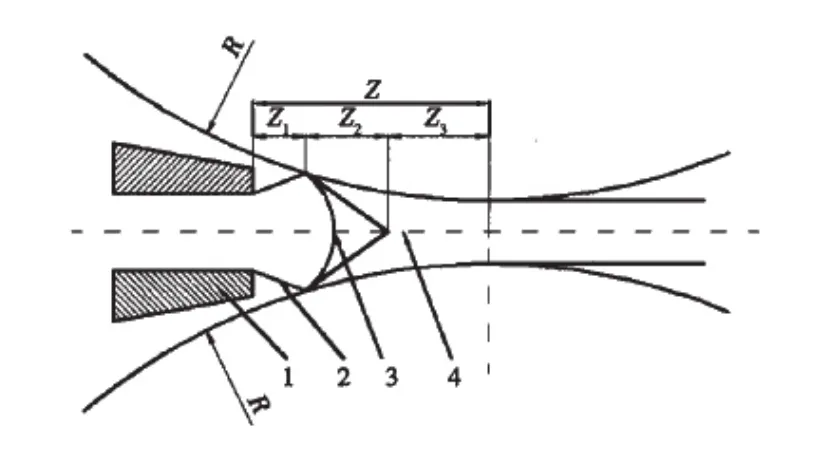

双辊连续铸轧是直接将金属熔体“铸造及轧制”成半成品坯或成品材的一种工艺,如图1所示。这种工艺的显著特点是其结晶器为两个带水冷系统的旋转铸轧辊,熔体在其辊缝间完成凝固和轧制两个过程,与传统的铸锭-热轧-冷轧方法相比,连续铸轧法的主要优点是:能源消耗少,一般可节省40%左右,设备投资小,生产周期短,有利于回收废料等,使生产成本低。缺点是铸造组织残留多,晶粒粗大,化学成分分布不均匀 ,产品的力学性能较差,质量不如传统方法生产的产品,铸轧产品主要用于食品、建筑、汽车等民用工业。

本文以8011铝合金铝箔坯料为研究对象,对比分析了铸轧法生产铸轧板时主要控制参数铸轧速度、辊缝对其组织的影响。

图1 铸轧结晶示意图

1 试验方案

1.1 试验材料

8011铝合金广泛用于制备食品箔、空调箔、防盗盖板等产品,化学成分见表1。

表1 合金的化学成分(质量分数/%)

1.2 试验方案及方法

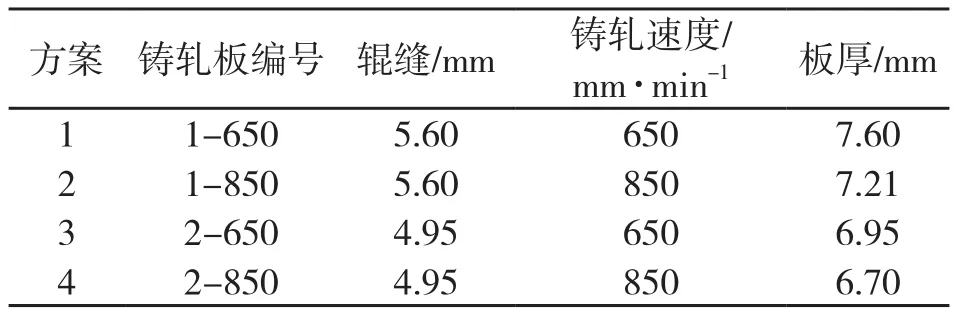

在φ850×1900mm倾斜式双辊连续铸轧机上,采用不同的工艺方案生产8011合金铸轧板坯,通过不同工艺参数对比,研究铸轧速度、辊缝对铸轧板微观组织的影响。各方案冷却水温控制在28±3℃、浇注温度685±2℃,除实验参数调整外,其他铸轧参数不变,具体实验参数见表2。

表2 各试验方案工艺参数

2 实验结果及分析

2.1 第二相分布

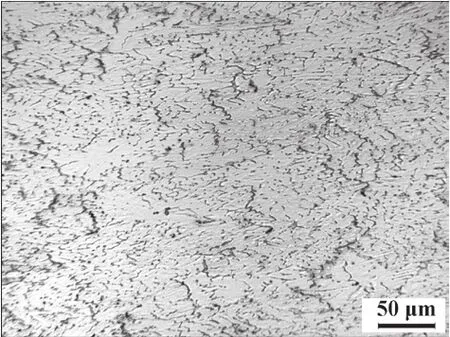

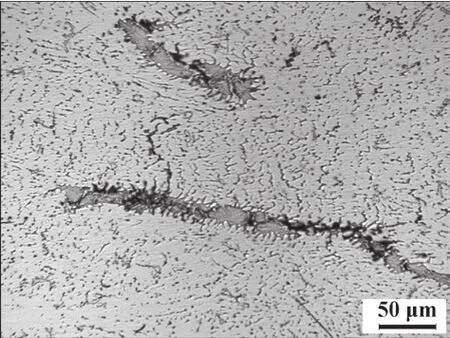

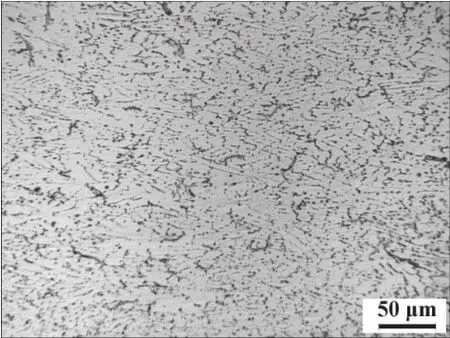

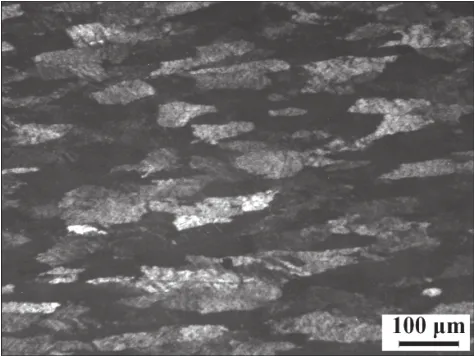

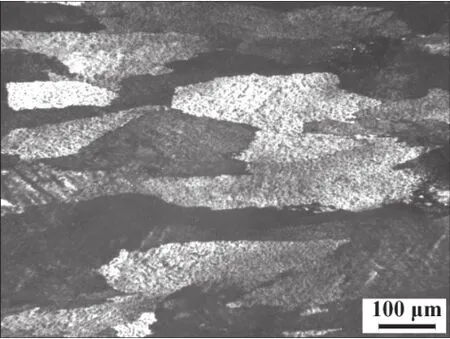

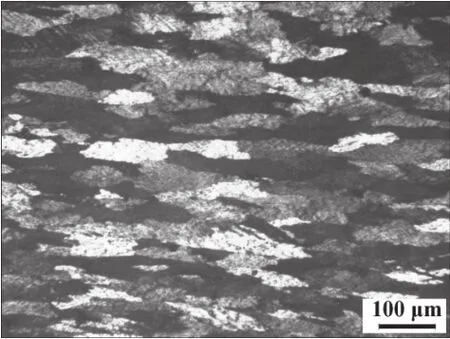

各方案铸轧板第二相分布见图2~图5。由图3可以看出,1-850有较为严重中心偏析,偏析在铸轧板中心区域多层排列,并呈“人”字形分布。分析主要原因是大辊缝、较高速铸轧过程中,冷却强度不足,富集合金元素的液态铝沿枝晶间隙,从较冷区挤到中部较热区(即所谓孔道效应),全部凝固后在中部形成共晶,局部还可能出现过共晶,中心层偏析量随合金元素添加量和铸轧速度的增加而增加。而在同样速度参数下2-850(图5)也有较为严重的中心偏析,主要特征是沿铸轧中心线呈“一”字形断续分布,分析原因主要是速度高导致冷却强度不足,但由于辊缝小,富集合金元素被完全挤到了中心线上。1-650(图2)和2-650(图4)均无中心偏析,1-650蠕虫状网络比2-650略多,且聚集成团分布;2-650第二相分布则相对弥散。由图3和图5可以看出,减小辊缝可以减轻中心偏析。综上所述,铸轧速度对中心偏析影响最大,其次是辊缝。相关研究表明,尽管双辊铸轧的快速凝固技术能够产生非常细密的枝晶组织,使铸轧板的均匀性有了很大改善,但铸轧板仍会出现宏观偏析,宏观偏析很难通过均匀化退火来改善,对铝箔坯料来说是一个比较严重的质量问题。此外,铸轧板还会出现微观偏析,这种偏析是由树枝状晶凝固而产生的,尺寸只有几微米,不会对铸轧板的最终加工产品质量产生严重影响。

图2 1-650 显微组织

图3 1-850 显微组织

图4 2-650 显微组织

图5 2-850 显微组织

2.2 晶粒尺寸

铸轧晶粒尺寸见图7~图10,可以看出:(1)不同辊缝条件下,小辊缝轧制的2-650和2-850的晶粒要小,晶粒形态略为扁长;大辊缝轧制的1-650和1-850晶粒粗大,晶粒形态略为扁圆,尤其是1-850(图7)晶粒粗大更为明显,晶粒的长轴和短轴分别达到293μm和66μm;(2)相同辊缝、不同铸轧速度条件下,呈现两种晶粒特征。辊缝为5.6mm时,当铸轧速度达到850mm/ min时,晶粒异常粗大;而辊缝为4.95mm时,两种铸轧速度下的晶粒大小相当。

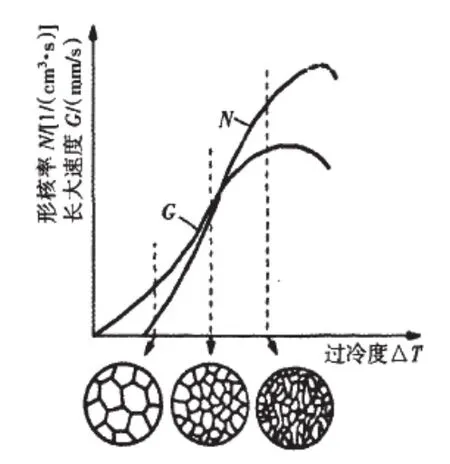

晶粒形核率与长大速度的大小主要取决于液相的过冷度,如图6所示。由此可见,过冷度越小,晶粒越大。

图6 金属结晶时的形核率和长大速度与过冷度的关系

铸轧速度过快,将增大铸轧区,使液穴加长,而变形区变短,造成结晶前沿前面的熔体温度梯度增大,液相过冷度变小,形核率降低而长大速度提高,因而晶粒粗大,这是1-850晶粒粗化的主要原因。同样是850mm/min的速度,2-850并没有出现晶粒粗化,主要是因辊缝小,同样速度下,通过辊缝的熔体减少,辊套带走的热量减少,且轧制力大,相当于增加了液相的过冷度,使形核率增加,抑制了柱状晶的形成或长大,因此晶粒没有粗化。虽然此速度下晶粒没有粗化,但中心偏析的状况依然体现出了冷却强度的不足。

图7 1-650 偏光组织

图8 1-850偏光组织

图9 2-650偏光组织

图10 2-850偏光组织

3 结论

铸轧速度对铸轧合金元素分布均匀性影响最大,随着速度的提高中心偏析加重,且较高的铸轧速度时易产生晶粒粗大。

随着辊缝的减小,铸轧板中心晶粒沿轧制方向被拉长,铸轧加工率的增加使中心偏析程度减轻。

综合考虑生产效率、铸轧组织等因素,选择合适的辊缝,并对铸轧速度加以控制,可以获得无偏析及晶粒度较好的铸轧板。

参考文献

[1] 马锡良.铝带坯连续铸轧生产[M].长沙:中南工业大学出版社,1992

[2] 王祝堂,田荣璋. 铝合金及其加工手册[M].长沙:中南大学出版社,2003

[3] 赵志远.铝和铝合金牌号与金相图谱速用速查及金相检验技术创新应用指导手册[M]. 北京:中国知识出版社,2005

(编辑:余东梅)

中图分类号:TG335.5 ,TG115.21+3

文献标识码:A

文章编号:1005-4898(2014)06-0019-03

doi:10.3969/j.issn.1005-4898.2014.06.04

作者简介:王瑞亮(1981-),男,山东临沂人,助理工程师,工学学士。

收稿日期:2013-08-27

Effect of Process Parameters on Microstructure of Continous Rolled and Cast Aluminum Alloy

WANG Rui-liang1, GAO Zhen-peng2, SU Zhen-wu2

(1.Jilin Midas Light Alloy Co., Ltd, Liaoyuan 136200, China; 2.Henan Zhongfu Industry Stock Co., Ltd., Zhengzhou 450000, China)

Abstract:The effect of parameters such as rolling rate and roll gap on the microstructure of cast and rolled plate is researched in the paper. The results show that excessive casting and rolling speed would cause seriouly center segregation of plate. Small roll gap is beneficial for controlling the size of compound and grain.

Keywords:casting and rolling speed; roll gap; microstructure; grain size