铝型材多孔多级导流模设计及模拟

乔 磊,王孟君,陈欣怡,王迎新,袁玉宝,潘学著

(1.中南大学有色金属材料科学与工程教育部重点实验室,湖南 长沙 410083;2.广亚铝业有限公司,广东 佛山 528237)

铝型材多孔多级导流模设计及模拟

乔 磊1,王孟君1,陈欣怡1,王迎新2,袁玉宝2,潘学著2

(1.中南大学有色金属材料科学与工程教育部重点实验室,湖南 长沙 410083;2.广亚铝业有限公司,广东 佛山 528237)

采用HyperXtrude有限元模拟分析软件研究了铝型材多孔模“等长工作带”挤压时的多级导流相关技术,探讨了工作带等长时导流室级数及各级导流室高度对型材出口流速的影响。结果表明,多孔模挤压时随着导流室级数的增加金属的流动逐渐趋于均匀,三级导流模各级导流室高度一致时的流速最为均匀。

HyperXtrude;多孔模;多级导流;等长工作带

0 前言

模具是铝型材挤压加工的重要装备之一,模具开发质量和周期直接影响着铝型材的产品质量、生产效率和成本等。铝型材模具开发周期长、修模试模次数多、模具质量不稳定等是现有铝型材加工及其模具行业面临的严峻问题[1、2]。发达国家小断面型材往往采用多孔模具挤压生产,而国内仍主要以单孔模具挤压。较之单孔模具挤压,在挤压速度相同的情况下,多孔模具生产效率成倍提高,另外采用多孔模具技术不仅可以减小挤压系数,降低挤压力,在压余不变的情况下,还可以通过提高铸锭长度,减少几何废料,从而提高型材的成品率[3]。对多孔模具而言,当处理一些不规则型材和由于考虑出料问题而要求模孔布局不对称设计时,普通平模已难以有效控制金属的流速。近年来,人们已开始使用带导流室的挤压模具,使金属在挤压成型前先通过导流室形成一个大致相似的形状,尤其对于一些大宽厚比的型材,导流室的采用可以保证挤出型材的平直[4~6]。通过ZhiPeng[7、8]等人的研究,发现导流室形状的改变对流速的影响极大。本文采用Hyper-Xtrude有限元模拟分析软件研究了铝型材多孔模“等长工作带”挤压时的多级导流相关技术,探讨了不依靠工作带调整金属流速时焊合室级数及各级焊合室高度对型材出口流速的影响。

1 多孔多级导流模具的设计与实验方案

1.1 型材与模孔布置

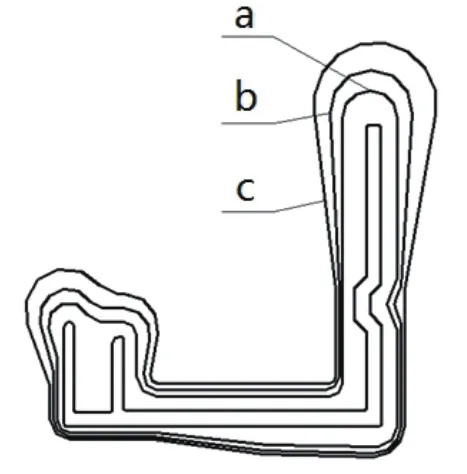

本文所选型材如图1所示,型材一侧的壁Ⅲ较长,壁厚相对较大,型材另一侧的两个分支Ⅰ、Ⅱ壁厚相对较小,在实际挤压过程中壁厚较大处金属流速比壁薄处快。挤压模具设计最核心的问题便是流速的控制,不均匀的流速可能引起型材出料后产生弯曲、扭拧等缺陷[9、10]。该型材在挤压时采用两孔模,在考虑模孔的布局时,将两个型材的位置设计成如图1所示,该模孔位置的布置不仅能保证出料的安全,便于牵引,而且在一定程度上能够抵消两个分支Ⅰ、Ⅱ流速较慢的影响,起到一定的平衡作用。

图1 型材与模孔布置

1.2 导流室的设计

1.2.1 导流室形状

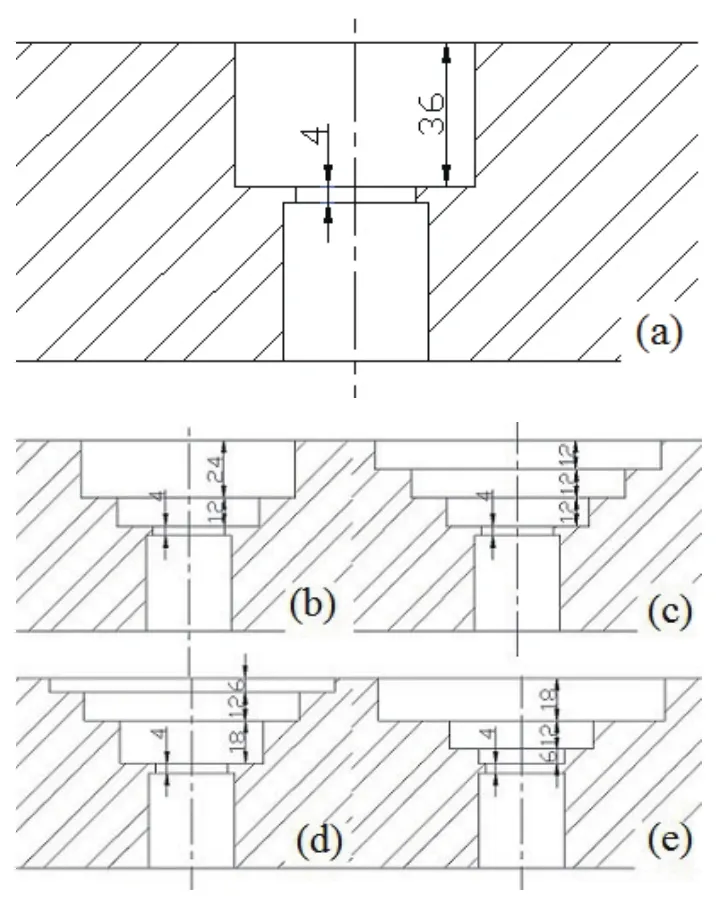

在带导流室的模具中,导流室角度越大金属的流速越快,增大导流室的宽度和采用多级导流室都是间接增大了导流室的角度,达到改善金属流动的效果,多级导流技术还能有效减小死区的大小,因此可以通过导流室级数和导流室的角度来调整金属的流速。根据“同心圆”法则,金属流速随着与模具中心位置的距离变大而减小,因此需要增大距离模具中心位置较远处的导流室宽度。根据以上原则可以最终确定导流室的轮廓形状,设计出如图2所示的多级导流室形状。一级导流模只有导流室a,二级导流模包括导流室a、b,三级导流模包括导流室a、b和c。

图2 导流室轮廓

1.2.2 导流室高度

本文的目的在于通过调整导流室的形状和高度来控制金属的流速,因此该型材采用多孔模挤压时,其工作带长度恒定设计为4mm,相对于传统的通过调整工作带长度来控制流速的设计,称之为“等长工作带”。为了探讨导流室级数以及导流室高度对金属流动性的影响,分别设计了五套带导流室的模具,各导流模尺寸设计分别如图3所示。图3(a)为一级导流模,(b)为二级导流模,(c)为三级导流模,(d)、(e)也都具有三级导流室结构。与(c)相比(d)的导流室高度沿挤压方向逐级增大,定义为“前进型”导流模,(e)的导流室高度沿挤压方向逐级减小,定义为“后退型”导流模。

图3 多孔导流模导流室高度设计

2 多级导流的数值模拟

2.1 模型的建立及材料参数的选取

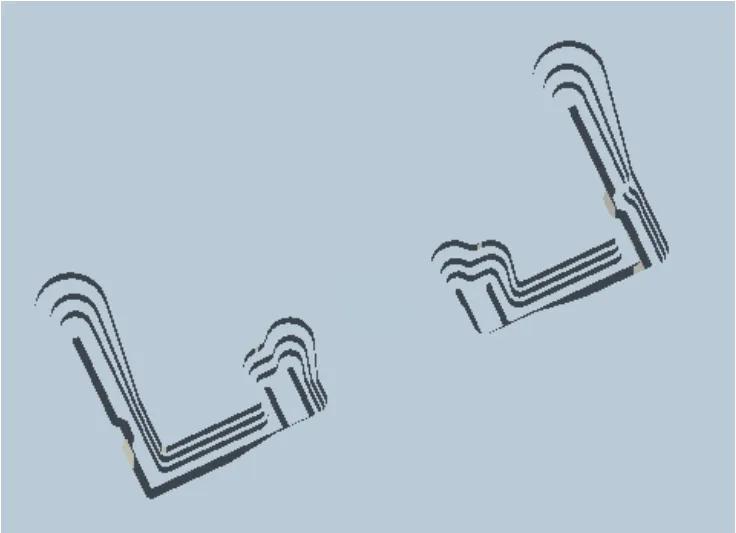

图4所示为用Pro/E绘制的模具三维模型。Pro/ E建模具有细节严谨,仿真度高的特点,良好的3D模型可使有限元模拟结果更接近实际生产。

图4 三级导流室的三维模型

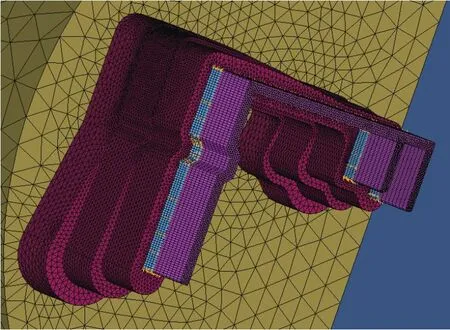

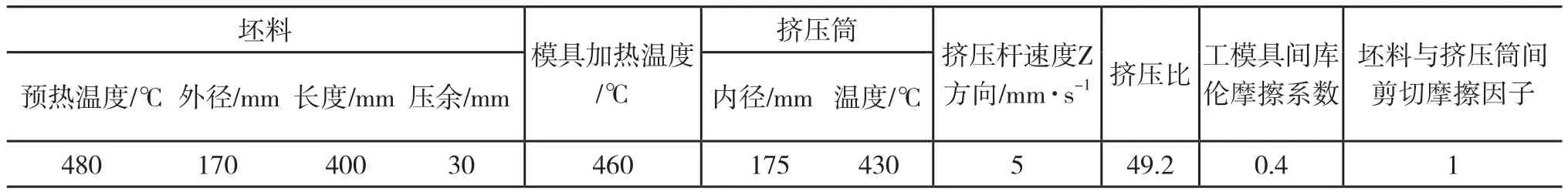

借助HyperWorks里面集成的HyperMesh模块对挤压所用的工模具以及坯料进行网格划分。在软件自带材料库中将模具材料设定为H13钢,坯料为6063铝合金。该多孔模为对称模具,在模拟过程中,为节省运算量,取二分之一进行研究。图5为金属棒料和模具中流体所划分的网格,其中坯料和导流室里面的金属所用网格类型为四面体,工作带与型材的网格类型为五面体。模拟所选取的挤压参数见表1。

图5 有限元模型

表1 挤压工艺参数

2.2 模拟结果的分析

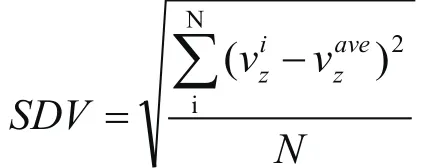

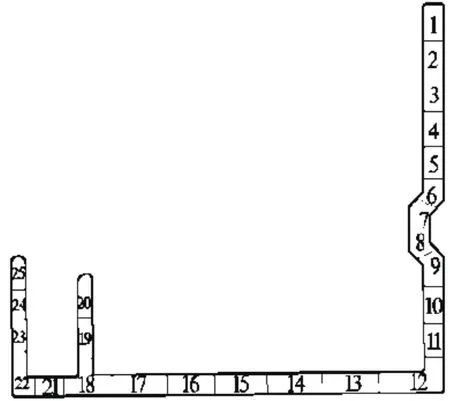

为了更好的分析挤压过程,将型材分为如图6所示等距的25个区段,取每区段的中点作为计算该段流速SDV值的特征点。选取金属流速方差作为判断流速差异大小的依据[11、12],具体定义为:

图6 型材分段示意图

图7 型材流速分布

图7a为金属通过一级导流模具挤出的型材速度分布图,可以看出靠近模具中心处流速快,远离模具中心处流速慢,流速差达到150mm/s,通过计算得出型材挤出速度的SDV值约为7.24。

图7b为金属通过二级导流模具挤出的型材速度分布图,从图中可以看出,经过两次导流后型材流出的速度较一级导流模要均匀,尤其是在壁Ⅲ位置处型材的流速基本一致,整个截面上的最大速度与最小速度的差值也大大减少。通过计算得出二级导流模型材挤出速度的SDV值约为0.511,相比一级导流模的SDV值有大幅降低,说明经过两次导流之后,型材流速的均匀性有较大提高。

图7c为金属通过三级导流模具挤出的型材速度分布图,从图中可知,与二级导流模相比,型材流速的均匀性更好,而且通过计算其SDV值约为0.371,说明通过三次导流后,型材的流速变得更为均匀,也说明了三级导流比二级导流能更有效的平衡金属的流动。

图7d、e分别为金属由“前进型”导流模和由“后退型”导流模挤出后的速度分布图,从图中可以看出这两种情况的型材出口流速虽然较一级导流模均匀,但明显比各级导流室高度一致的三级导流模差。通过计算其SDV值,分别为0.899和1.053,说明了采用三级导流的模具在各级导流室高度一致时才能最有效地调整金属的流速,使型材均匀挤出。

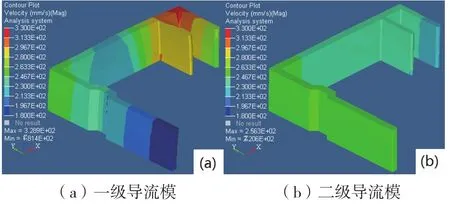

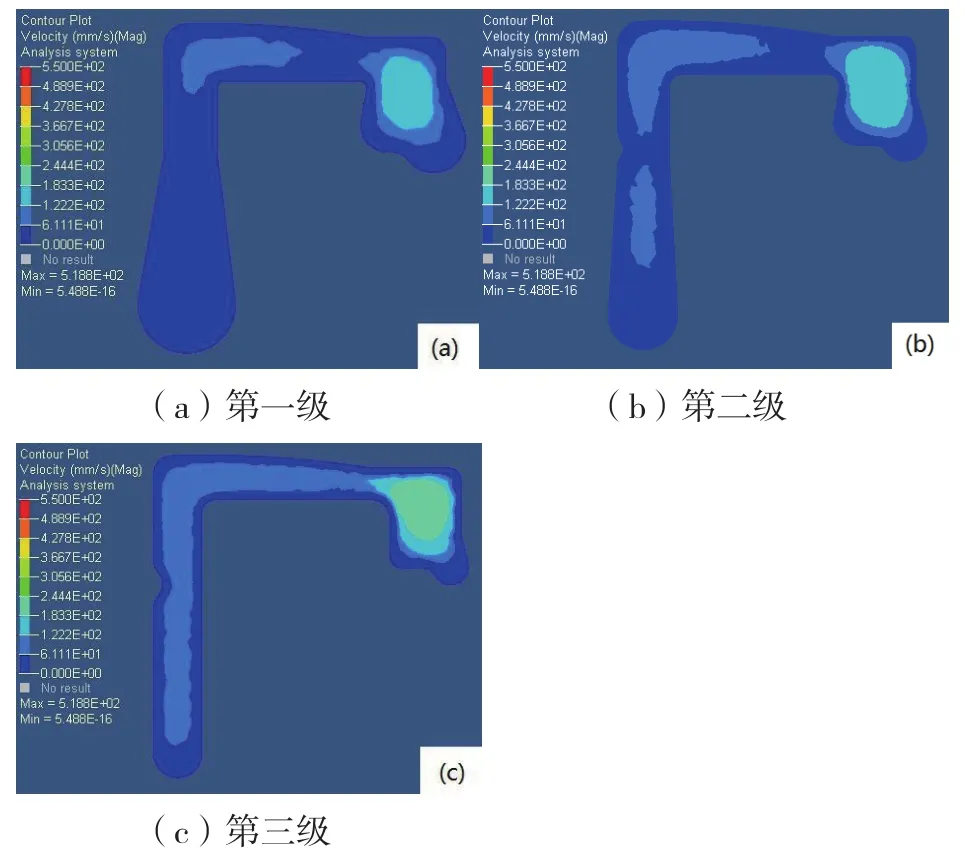

图8 三级导流模内某时刻各导流室内金属的流速

图8所示的为稳定挤压后某一时刻三级导流模内金属在各级导流室内的流速分布。金属在第一级时,由图8a可见靠近模具中心处(即分支I,II处),金属的流速约150mm/s,而分支III整体流速约为60mm/s,流速差过大,说明只有一级导流时金属的流动很不平衡,即使通过工作带对流速进一步调节也难以得到更好的结果;图8b为经过第二级导流后的金属流速分布,分支III整体的流速较第一次导流时有所增大达到80mm/s,但是在分支III上各部分的流速差异仍较大,说明经过两次导流后金属远离模具中心处的流速有所提高,与I、II分支间的流速差进一步减小;通过第三级导流,分支III各处金属的流速更为均匀,如图8c所示。导流室可以实现挤压加工时金属的预分配,满足金属均匀流动的要求,三级导流意味着坯料在进入挤压模具时先进行了三次预变形,坯料逐级接近型材的形状,从而逐渐缩小金属的流速差。综上可知,模具的多级导流对平衡金属流速的作用显著,能使金属在进入工作带成形之前变的尽可能均匀,减少对工作带调整流速的依赖。

3 结论

(1)模具工作带等长时,多孔模挤压随着导流室级数的增加金属的流动逐渐趋于均匀,金属流速的均匀性从一级、二级到三级导流模逐渐提高,三级导流可最大限度的平衡金属在进入工作带区域前的流速,使型材出口流速均匀。

(2)三级导流时,各级导流室的高度设计为一致时金属的流动最为均匀,其次是“前进型”导流模,“后退型”导流模最差。

[1] 刘静安,邵莲芬,张志军.铝合金挤压模具的修正技术[J].轻合金加工技术,2009,37(12):26-35

[2] 刘静安,邵莲芬.铝合金挤压工模具典型图册[M].北京:化学工业出版社,2007.10

[3] 何钊.基于HyperXtrude的多孔模具研究及应用[D].中南大学,2012

[4] 贾俐俐,高锦张.实心铝型材挤压导流模应用研究[J].塑性工程学报,2000,02:66-69

[5] 王忠洲.铝型材挤压导流模的应用研究[J].四川工业学院学报,1994,04:9-16

[6] 王祖唐,张新泉.铝型材挤压导流模设计技术研究[J].轻合金加工技术,1992,01:38-44

[7] ZhiPeng, Terry Sheppard.Simulation of multi-hole die extrusion[J].Materials Science and Engineering, 2004,(367):329-342

[8] ZhiPeng, Terry Sheppard.Effect of die pockets on multi-hole die extrusion[J].Materials Science and Engineering, 2005,(407):89-97

[9] 王孟君,何钊,武星星,李彩文,李光耀.Deformation simulation of low-temperature high-speed extrusion for 6063 Al alloy[J].Journal of Central South University of Technology,2010,05:881-887

[10] 王赫男,王孟君,刘超,乔磊,葛鹏.基于HyperXtrude铝型材挤压模具优化设计[J].铝加工,2012,06:11-15

[11] 郑荣,包忠诩,周天瑞,黄克坚.三维铝型材挤压模多参数优化[J].金属成形工艺,2004,01:69-72

[12] 王树勋,等.实用模具设计与制造[M].长沙:国防科技大学出版社,1991

(编辑:张为宾)

Design and Simulation of Multihole and Multistage Diversion Mode for Aluminum Profile

QIAO Lei1,WANG Meng-jun1,CHEN Xin-yi1,WANG Ying-xin2,YUAN Yu-bao2,PAN Xue-zhu2

(1.The Key Laboratory of Nonferrous Metal Materials Science and Engineering of Ministry of Education, Central South University, Changsha 410083,China; 2. Guangya Aluminium Co. Ltd., Foshan 528237, China)

Related technology of multihole and multistage diversion mode for aluminum profile is simulated using the HyperXtrude software. The results show that the metal flow tends to be uniform with the increase of diversion chamber levels, and three flow guide die has the most uniform velocity when the diversion chamber height are the same.

HyperXtrude; multihole die; multistage diversion; work-belt with equal length

TG375+.41

A

1005-4898(2014)06-0004-05

10.3969/j.issn.1005-4898.2014.06.01

诺贝丽斯中国首家汽车铝板热处理厂竣工投产

佛山市科技创新平台建设专项资助(2013GQ100082)

乔磊(1990-),男,河南南阳人,硕士研究生,主要从事模具设计及挤压模拟的研究。

2014-05-11

10月21日,全球领先的铝压延产品制造商及铝回收利用的领导者诺贝丽斯宣布其常州工厂暨中国首间汽车铝板热处理制造厂正式竣工投产。诺贝丽斯常州工厂的启用标志着诺贝丽斯将成为唯一一家在亚洲、欧洲和北美洲三大主要汽车生产区域拥有制造汽车铝板能力的供应商。