超级电容器薄膜厚度在线检测方法研究与实现

丁 博,乔 昱,陈幼平,王德刚

(1.华中科技大学机械科学与工程学院,湖北 武汉430074;2.武汉市工程咨询部,湖北 武汉430074)

0 引言

超级电容器是一种兼具普通电容器与化学电池优点的储能器件,具有功率密度高、能量密度大、寿命长、充放电速度快、放电电流大和环境友好等优点,在电动汽车、军工、轨道交通、航空、后备电源、光伏、风电等领域有广阔的应用前景[1]。碳电极超级电容的结构类似于锂电池。其生产工艺为将碳粉均匀涂覆至铝箔表面,待铝箔正反两表面均涂覆碳层后,将铝箔卷绕最终制成柱状超级电容器。

生产过程中涂覆碳层的厚度控制直接影响电容的品质与安全。由于涂覆碳层厚度小,环境噪声和机器本身震动,涂布工艺稳定性差等因素,厚度检测和控制困难,而涂覆碳层本身控制精度要求高。因此,设计一套稳定实用的检测方案尤为重要[2]。

作为超级电容薄膜厚度检测控制系统的一个部分,使用工控机为载体,Keyence公司的IL030激光测距传感器作为检测元件,NI公司数据采集卡进行数据采集,使用LabVIEW可视化软件编写数据采集和滤波程序来获取碳层厚度。检测方案结构简单,性能稳定,很好地满足项目要求。

1 厚度检测系统的原理及结构

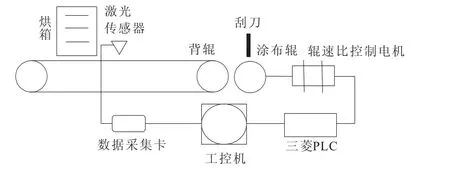

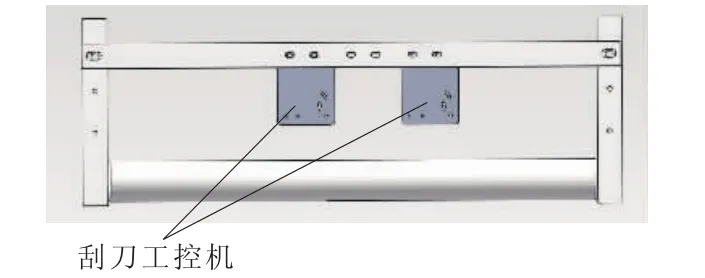

测控系统结构如图1所示。系统采用激光反射检测的方法测得碳层的厚度。部分专家采用C形对称布置的2个激光传感器,用差分的方法求得所测薄膜的厚度。这是一种常用的有效的检测方式[3]。但是本涂布机的生产工艺中,热风烘干给铝箔带来了幅度极大的震动。如采用差分形对称布置激光传感器,经常会出现铝箔震动超出检测范围的情况。因此,针对现场情况,设计了如图2的检测方案。检测装置由传感器龙门架、激光传感器和固定轴组成。当铝带经过圆柱固定轴最上端时,配合一定的张力使得铝带的震动最小。采用多个传感器可以对多个传感器值进行平均得到整体厚度,也可以检测刮刀位置是否水平。

图1 测控系统结构

图2 单端检测方案结构

a.检测原理。涂覆完成的碳层在进入烘箱前检测涂布在铝箔上的湿浆料的厚度,经过烘干后,使用千分尺检测干碳层的厚度,得到干、湿碳层的厚度变化规律。以检测湿碳层厚度间接得到干碳层的厚度。因烘箱长度超过10m。因此,使用这种检测原理可以及时检测碳层厚度变化,减小检测延时。

b.检测方法。安装铝箔,待铝箔安装到位,涂布机张力正常时矫正传感器,此时厚度值设为0;开始涂布,当涂布后的铝箔经过检测点时,传感器测得的厚度为湿碳层厚度,计算得到干碳层厚度。

2 检测数据处理算法

在超级电容的生产中,精确的在线测厚是制造环节中重要的控制节点。在实际生产过程中,由于检测现场环境恶劣,干扰因素多,如流体炭层表面特性,基带和机器本身的震动和现场噪声等,都严重影响了检测结果的精度[4]。而单纯采用提高检测环境或者检测原件质量不仅效果一般,而且不具经济型。因此,此类检测系统的重点在于通过对原始数据的特点选择合适的处理方法进行分离或者抑制误差,迅速准确得到实际碳层厚度。

2.1 生产过程中原始数据特点

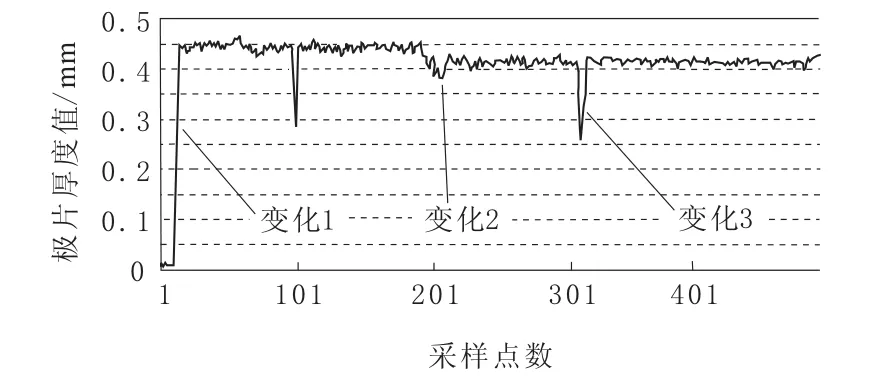

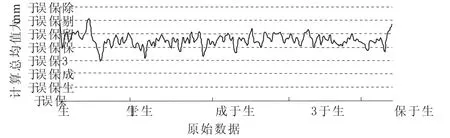

对传感器采集到的原始数据进行分析,在生产过程中一般会出现3种情况。如图3所示。

图3 实际生产中数据总体

2.1.1 阶梯形变化

此类曲线表明涂覆碳层厚度发生阶梯形变化,厚度发生突变并在一段时间维持在该厚度。有多种原因会形成这种变化,如涂布开始及结束阶段碳层厚度突变和铝箔部分没有涂覆上湿碳层等因素。实际生产过程中这种突变的时间长,在正常生产中出现该情况则需要停机检查。

2.1.2 单方向波形变化

此类厚度趋势变化说明涂覆碳层厚度在向一个方向发生变化,标志碳层厚度在稳定增加或者减小,通常是浆料粘稠度或者温度变化和辊速比改变所造成。如果波动超过了允许的变化范围,则需要控制PLC调整辊速比,保证涂布厚度在质量范围内。

2.1.3 短时大幅度波动变化

此类厚度趋势变化说明厚度在一定范围内发生短时幅度较大的不规律变化,是较常见的需要关注的波形。通常是因为设备(辊缝、传动、烘箱)工作不稳定或者浆料准备问题造成。波动如果超过涂布品质要求范围,则需要检查可能影响涂布生产的环节。

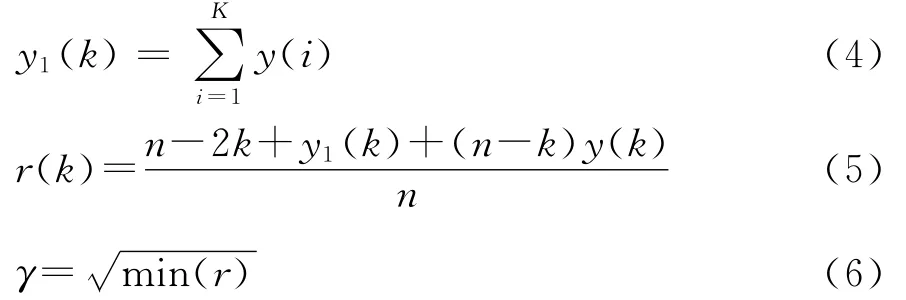

2.2 小波滤波算法原理

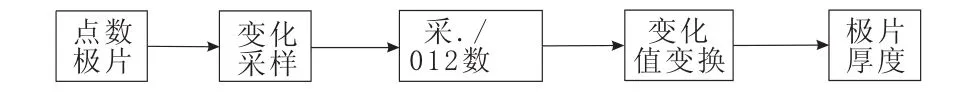

小波分析作为近些年来逐步发展起来的数学分支,因其采用时域和频域联合来表示信号的特征在信号处理、故障诊断等领域得到了广泛的应用。小波滤波的原理:假定有效信号表现为低频信号且相对比较平稳,而噪声信号为高频信号。将原始信号进行小波分解后,噪声部分主要集中在高频小波系数中。包含有效信号的小波系数幅值较大数目少;而噪声信号的的小波系数幅小数目多。在进行小波滤波时,为消除噪声可令高频段的小波分解系数为零,然后对信号重构即可达到消噪的目的,得到误差抑制处理后的被测膜厚度。小波去噪的流程如图4所示。

图4 小波去噪流程

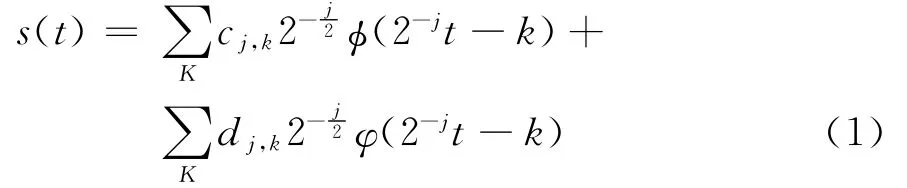

采用Mallat塔式分解算法进行正交小波变换时,信号可以用多尺度分解公式得:

分解系数cj,k和dj,k分别称为离散平滑近似信号和离散细节信号,递推公式为:

h0和h1分别为低通数字滤波器和高通数字滤波器的单位抽样相应。

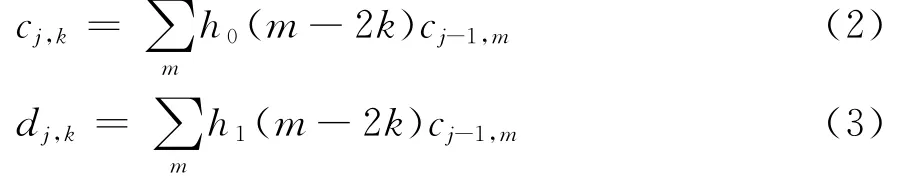

在完成小波分解后,小波阈值的滤波方法主要由阈值,阈值函数和分解层数3个因素决定。根据基本的噪声模型,阈值的选取规则主要有4种,即固定阀值、无偏似然估计阈值、启发式阈值和极大极小值阈值。有专家提出在薄膜检测中不管采用哪种阈值规则,信噪比都随着分解层数的增加下降,当分解层数大于4时信噪比的变化趋于缓慢,无偏似然估计阈值法较其他规则降噪的信噪比高[5]。在本项目中采用分解阶数为4的无偏似然估计阈值小波进行信号处理。无偏似然估计确定阈值的算法:将输入信号x(k)序排列得到x1(k),令y(k)=(k),则无偏似然估计值计算公式为:

图5 阈值计算程序

在LabVIEW中阈值计算模块程序如图5所示。在阈值计算完成滤波处理后,需要将有用信号进行重构得到信号。小波重构的Mallat算法跟分解算法正好相反。小波分解和重构的模块在Lab-VIEW中Advanced Signal Processing工具包中有对应模块。

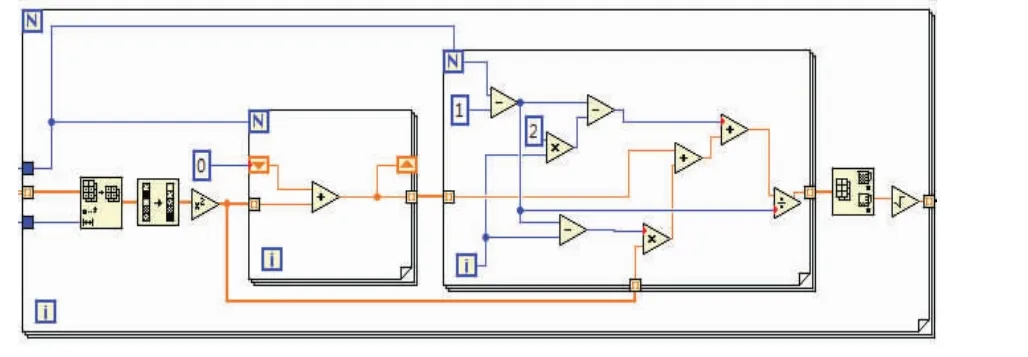

2.3 粗大误差判别

在实际生产过程中,数据曲线可能发生短时跳动的情况,且震动幅度较大。这些数据难以反映实际的生产状况,且容易形成震荡控制,极大地影响产品质量。因此,在进行小波滤波前,使用了3σ准则来有效的判别和剔除粗大误差。

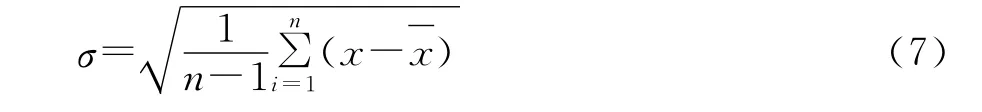

3σ准则假设一组检测数据只含的误差为正态分布,计算出该组的标准偏差。若给定此数据的置信水平为P=99.7,确定区间为3σ,认为凡超过这个区间的误差,就不应该属于粗大误差,该数据应该剔除。对于一组检测数据x1,x2,…,xn。设某一检测值xi的检测误差为vi,vi=xi-。标准差为:

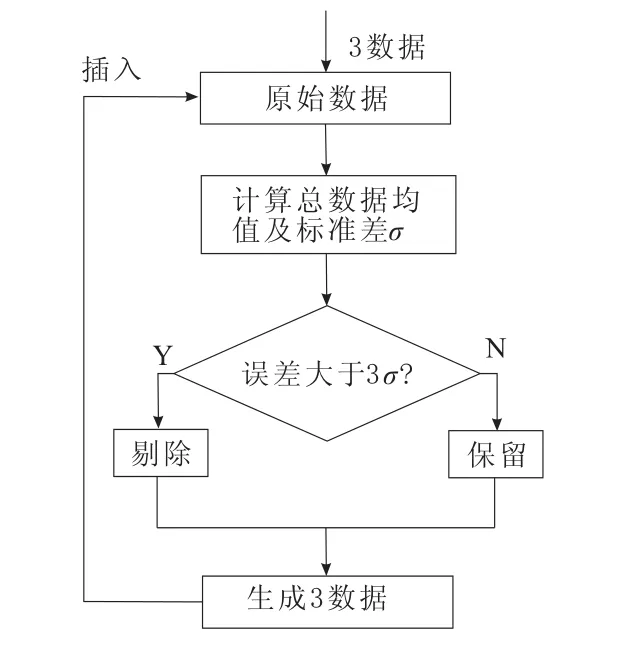

剔除残余误差应满足|vi|>3σ程序处理的流程如图6所示。

图6 粗大误差判别剔除流程

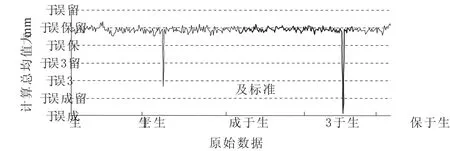

当铝箔移动速度为83mm/s时。图7表示的是原始数据。

图7 原始数据

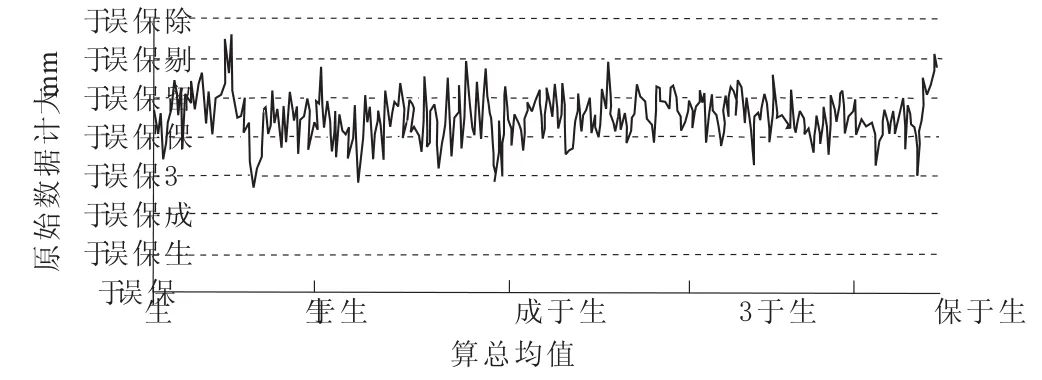

图8表示原始数据经过粗大误差判定后所得波形,可以看出原始数据中偏差较大的几个点被剔除。

图9是剔除粗大误差后经过小波滤波后所得数据。经过2次滤波后,噪声和粗大误差都得到了很好地抑制,得到的波形较为平稳,处理后的数据能够很好地反应实际涂覆碳层厚度。

图8 粗大误差判别剔除后数据

图9 小波滤波后数据

3 结束语

提出了一种碳电极超级电容薄膜厚度在线检测的方法,能够很好地检测出薄膜碳层厚度,再加上适当的控制算法则可以达到生产自动控制的目的。目前,系统已在生产线上投入使用,经测试运行各部分功能正常,检测精度能够达到±3μm,提高了超极电容生产的自动化水平和质量。随着超级电容以及类似产品需求的不断增加,薄膜厚度检测和数据处理技术今后必将获得更为广泛的应用。

[1] 郎 鹏,任 剑.发展我国锂离子动力电池关键工艺设备思考[J].电子工业专用设备,2009,(11):23-26.

[2] 曹秉刚,曹建波,李军伟,等.超级电容在电动车中的应用研究[J].西安交通大学学报,2008,(11):1317-1322.

[3] 郭全喜.基于DSP技术的激光三角法检测装置的研究[D].哈尔滨:哈尔滨工业大学,2007.

[4] 连 军.激光测厚仪在锂电池极片生产中的应用[J].电源技术研究与设计,2012,(36):186-187.

[5] 臧玉萍,张德江,王维正.小波分层阈值降噪法及其在发动机震动信号分析中的应用[J].震动与冲击,2009,(8):57-60.