轧机灭火设计计算和管路压力降计算方法探讨

米孝红

(中色科技股份有限公司,河南 洛阳 471039)

有色金属加工厂中轧机是最重要的设备,在铝或铜轧制过程中使用以煤油为基础油的轧制油,会形成油烟雾,由于火花、局部发热等原因不可避免的会发生火灾,其火灾特点具有必然性、频繁性、爆燃性。二氧化碳灭火系统为洁净气体灭火系统,灭火完毕现场不留任何痕迹,可立即继续生产提高效益,且二氧化碳灭火剂价格低廉,获取、制备容易,充装方便。到目前为止,只有二氧化碳灭火系统可设计为局部应用灭火系统,其他如卤代烷1211、1301灭火系统及七氟丙烷、IG541混合气体和热气溶胶灭火系统均不能设计为局部应用灭火系统。由于灭火的主要对象——轧机本体只能采用局部应用灭火系统,所以轧机保护通常采用二氧化碳灭火系统是非常合适的。

1 二氧化碳的物相图

通常条件下,物质都存在固、液、气三种状态。在一定条件下,固、液、气三态具有平衡关系,若改变条件则发生三种状态的相互转化。物质存在状态一方面由物质的本性决定,另一方面与温度和压力有关。

气、液、固三者之间的物态变化不是原物质转变成新物质,而是相(状态)变化。通常用相图来表明温度、压力与各种相变之间的关系。为了表示二氧化碳的三种状态之间的平衡关系,以压力作纵坐标,温度作横坐标,可以画出体系的状态与温度、压力之间关系的平面图,这种图称为相图(或状态图)。各种物质都有一定的相图,图1为二氧化碳的物相图。

可以看出,二氧化碳的相图是由三个单相区、三条两相平衡线、一个三相点组成;在绝对压力为1个大气压下,形成“干冰”的最高温度为-78.5℃;温度在31.35℃时液体消失,此温度为临界温度;三相点压力为0.517MPa,温度为-56.6℃,在0.517MPa绝对压力下,二氧化碳不存在液态;温度为-56.6℃以上,固相不复存在。

图1 二氧化碳物相图

熟悉物相图可更好地理解以下现象:如有些低压二氧化碳灭火系统设备,在灭火剂释放后会产生主阀与选择阀之间的密闭段。由于在低温下管内存在干冰,干冰极易升华,会释放出体积比原来固体干冰大1000倍的气体,将导致该密闭段内压力的非正常升高,这也会引发管网事故。容器31.35℃以下,容器压力只随温度升高而升高,与充装率无关,此时处于液气平衡线上,当温度接近临界31.35℃时,充装率越大,压力随温度升高增长越大,说明此时二氧化碳已完全气化。

2 灭火区设计用量计算

在有色金属加工厂轧机保护区一般分为四个区:轧机区、工艺地下室、主地沟和板式过滤机。

2.1 工艺地下室、主地沟设计用量计算

工艺地下室、主地沟四周有墙和门,按全淹没灭火系统设计,防护区应符合下面规定[1]:

(1)对气体、液体、电气火灾和固体表面火灾,在喷放二氧化碳前不能自动关闭的开口,其面积不应大于防护区总内表面积的3%,且开口不应设在底面;

(2)对固体深位火灾,除泄压口以外的开口,在喷放二氧化碳前应自动关闭;

(3)防护区的围护结构及门、窗的耐火极限不应低于 0.50h,吊顶的耐火极限不应低于0.25h;围护结构及门窗的允许压强不宜小于1200Pa;

(4)防护区用的通风机和通风管道中的防火阀,在喷放二氧化碳前应自动关闭。

为满足或核算以上条件,喷放前能联动关闭的洞口如通风管道的防火阀必须关闭,电缆、管沟应当用防火堵料封堵,计入的开口面积应小于总内表面积的3%,且开口不应设在底面;门、窗、吊顶耐火极限应满足要求,且有一定强度。设计用量按(1)式计算:

M=Kb(K1A+K2V) (1)

A=AV+30A0

V=VV-Vg

式中M——二氧化碳设计用量(kg);

Kb——物质系数,轧制油主要为煤油,设计浓度34%,Kb=1;

K1——面积系数,取0.2kg/m2;

K2——体积系数,取0.7kg/m3;

A——折算面积(m2);

AV——防护区的内侧面、底面、顶面(包括其中的开口)的总面积(m2);

A0——开口总面积(m2);

V———防护区的净体积(m3);

VV——防护区体积(m3);

Vg——防护区非燃烧体和难燃烧体的总体积(m3)。

式中Kb为物质系数,是为了设计计算方便,取最小灭火设计浓度34%为基数,令其物质系数等于1,其它灭火设计浓度按下式计算[2]:

C——某物质的二氧化碳灭火设计浓度(%),灭火设计浓度为实验灭火浓度的1.7倍,并不小于34%(体积)。

根据工艺地下室或主地沟长、宽、高、开口面积大小,根据(1)式即可算出设计用量M。

2.2 轧机区和板式过滤机设计用量计算

2.2.1 轧机区设计计算

轧机区由于四周无遮挡物,按局部灭火系统设计应符合下列规定:保护对象周围的空气流动速度不宜大于3m/s,必要时,应采取挡风措施;在喷头与保护对象之间,喷头喷射角范围内不应有遮挡物;当保护对象为可燃液体时,液面至容器缘口的距离不得小于150mm。

为满足以上条件保证灭火效果,二氧化碳喷放前电气控制系统联动停止排烟机、停止喷射压缩空气和轧制油,喷头设置应避开遮挡物或增设喷头,保证一定的灭火浓度。轧机区局部灭火系统的设计采用体积法设计用量按(2)式计算:

M=V1×qv×t(2)

公式(2)中V1为轧机保护对象的计算体积(m3)。采用假定的封闭罩的体积。封闭罩的底应是保护对象的实际底面;封闭罩的侧面及顶部当无实际围封结构时,它们至保护对象外缘的距离不应小于0.6m。

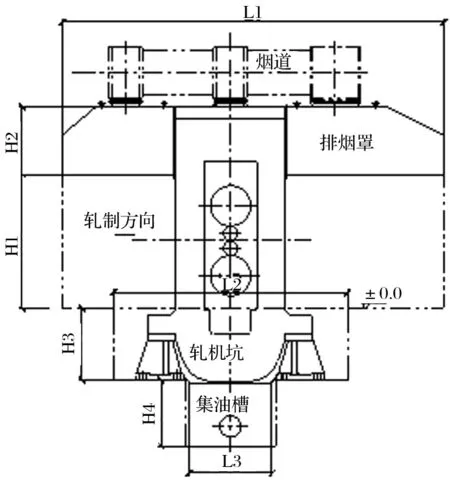

图2为轧机的外框图,则假定的封闭罩的高度为H1,宽度为烟罩的宽度B1+1.2,长度为L1+1.2,计算体积为V1=(B1+1.2)× (L1+1.2)×H1。

公式(2)中t为局部应用灭火系统的二氧化碳喷射时间,不应小于0.5min。对于燃点温度低于沸点温度的液体和可熔化固体的火灾,二氧化碳的喷射时间不应小于1.5min为保证灭火效果的最佳时间。时间越长,灭火效果越好,但灭火用量越大,造价越高。t一般取0.5min。

公式(2)中qv为单位体积的喷射率,按公式(3)计算:

图2 轧机外框简图

式中:qv—单位体积的喷射率[kg/(min·m3)];

At—假定的封闭罩侧面围封面面积(m2);

Ap—在假定的封闭罩中存在的实体墙等实际围封面的面积(m2)。

为保证灭火浓度,轧机区围封面较小忽略不计,qv=16 kg/(min·m3)。

综合上述,当t=0.5min时,轧机区设计用量M=8V1。

2.2.2 板式过滤机设计计算

板式过滤机也属于开放区,按局部应用灭火系统设计,板式过滤机长为L,宽为B,高为H,计算体积:V1=(L+1.2)×(B+1.2)×(H+0.6);t取0.5min;qv=16;设计用量M=V1×qv×t。

3 喷头、管道布置和流量的计算

3.1 喷头布置

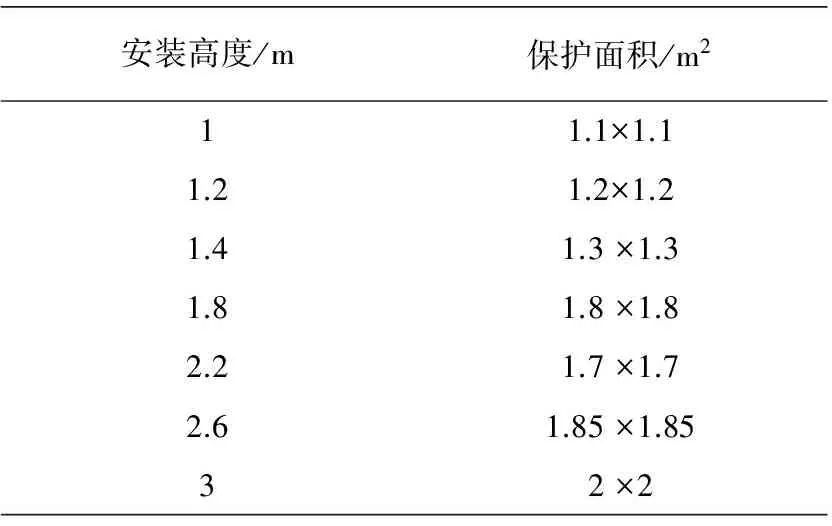

喷头布置根据产品样本给出的保护半径来确定喷头的个数和位置。全淹没喷头的布置参照表1。

喷头单孔直径2~2.8mm局部应用,架空型喷头在各安装高度下的保护面积如表2。

喷头单孔直径3.2~5.6mm局部应用,架空型喷头在各安装高度下的保护面积如表3。

表1 四孔全淹没喷头设计参数

表2

表3

3.2 管路布置

为了减少管路计算量,管路和喷头设计尽可能布置成均衡系统。所谓均衡系统,就是全部选用同种型号喷头,假定每只喷头的设计流量相等,系统计算结果满足公式(4)条件。

式中:hmax—喷头装在“最不利点”的全程阻力损失;

hmin—喷头装在“最利点”的全程阻力损失。

当假定每只喷头的设计流量不等,或不能满足(4)式条件,只能以非均衡系统逐一计算每只喷头入口压力,然后根据假定流量,确定喷头型号。为使设计计算结果符合实际情况,不影响系统的工作性能,应把握以下几点:(1)分流不采用四通管件,在系统中不能采用四通管件,四通管件也无供应;(2)三通管件两侧分流比不应小于4︰6;(3)三通管件直、侧分流比例,直流部分不应小于60%;(4)管路尽量简洁,不应形成局部高或低管段;(5)一般工艺地下室可以布置成均衡系统,其它区为非均衡系统。

3.3 流量的计算

流量的计算首先确定喷射时间t,全淹没灭火系统二氧化碳的喷放时间不应大于1min。当扑救固体深位火灾时,喷放时间不应大于7min,并应在前2min内使二氧化碳的浓度达到30%。为快速有效的扑灭火灾,工艺地下室或主地沟的喷放时间一般取0.5min左右。局部应用系统喷射时间t可根据需要大于0.5min,轧机和板式过滤机一般取0.5min。干管的设计流量按公式(5)计算。

Q=M/t(5)

式中:Q——管道设计流量(kg/min);

t——喷射时间(min)。

可以看出对于局部应用系统,根据(5)式Q=V1×qv,Q值大小不随喷射时间变化,为常值;对于全淹没应用系统,Q值随喷射时间增大而减小。

流量分配一般根据喷头个数进行均匀分配,也就是说每个喷头处流量相等。支管中设计流量按公式(6)确定。

式中:Ng——安装在计算支管流程下游的喷头数量;

Qi——单个喷头的设计流量(kg/min)。

根据管道布置、管道管径、管道流量,进行压力降计算,得到喷头入口处压力,进而根据喷头流量和压力确定喷头规格。

4 管道压力降计算

在轧机CO2灭火设计中,管路压力降正确计算对于恰当选择喷头和保证灭火效果至关重要。理由如下:

(1)高压CO2系统喷头的入口压力(绝对压力)不应小于1.4MPa。低压CO2系统喷头的入口压力(绝对压力)不应小于1.0MPa。按照经验确定管道的管径和喷头的型号,而不复核喷头的入口压力,可能造成喷头的入口压力小于1.4MPa或1.0MPa,而造成喷头的堵塞和灭火效果下降。

(2)末端喷头等效孔口面积公式为F=Qi/q0,式中Qi为单个喷头的设计流量(kg/min),q0为等效孔口面积的喷射率(kg/min·mm2)。

而喷射率是喷头入口压力确定的,所以只有正确计算管网压力降才能正确选用喷头,才能保证轧机灭火时,每个喷头喷出适量足够的二氧化碳,才能确保灭火浓度和灭火时间,达到灭火效果。

(3)轧机管路布置一般为非均衡布置,CO2在各个喷头的入口压力都不相同,为保证各个喷头的喷射流量相同,要求准确计算各个喷头的入口压力。

二氧化碳在管道中流动不同于液体或气体在管道中流动,是液气两相流,不能根据简单公式一步得出压力降,以可压缩流体等熵流动引起的摩擦损失为假设条件,建立下面液气两相管流的方程式:

式中,P1为储存绝对压力;P2为管段终点绝对压力;ρ1为压力P1下密度;ρ2为压力P2下密度;λ为沿程阻力系数;α为动能修正系数;V为平均流速。

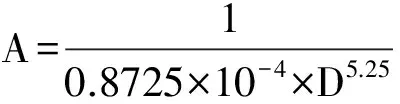

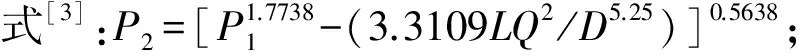

经积分和单位换算,得出以公式(7)来计算压力降:

式中:D为管道内径(mm);L为管道计算长度(m);Y为压力系数(MPa·kg/m3);Z为密度系数。

式(7)中压力系数Y和密度系数Z为压力的函数,可查表得知。

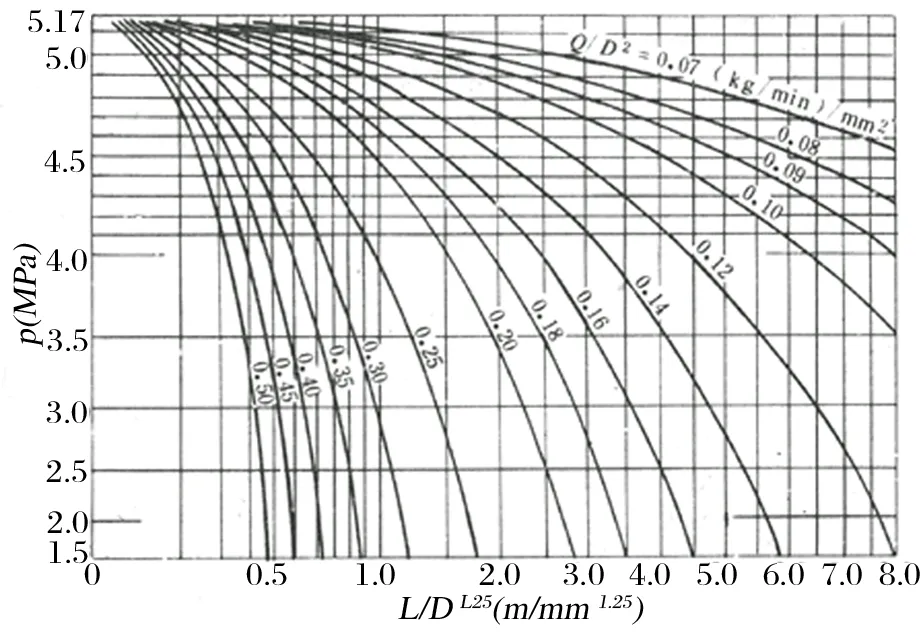

4.1 CO2计算的图解法

4.2 CO2计算的公式法

使用式(7)计算管道的压力降比较困难,式(7)可变化成式(8):

Y2=Y1+A×L×Q2+B(Z2-Z1)×Q2(8)

式(8)中Y1为计算管段始端Y值;Y2为计算管段末端Y值;Z1为计算管段始端Z值;Z2为计算管段末端Z值。

用式(8)计算压力降,可预先设定Z2=Z1,求出Y2→P2→Z2,再把Z2代入式(8),求出Y2→P2。可近似得出P2,如此反复计算,得到相对准确压力值。

图3

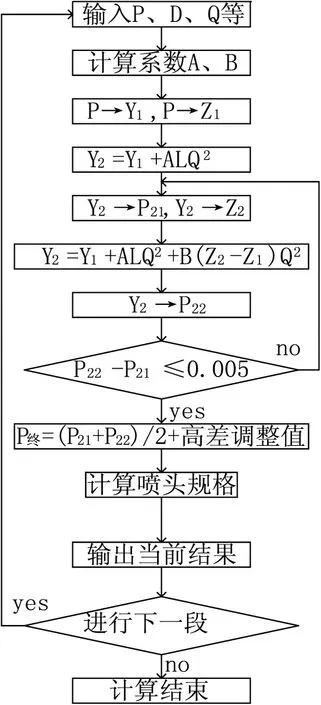

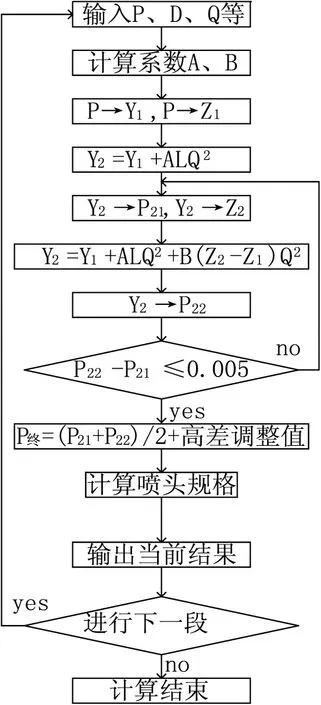

4.3 CO2程序计算的流程图

图4为CO2程序计算的主要流程图。采用的是迭代逼近法求管路末端压力。图中Y1为计算管段始端Y值;Y2为计算管段末端Y值;Z1为计算管段始端Z值;Z2为计算管段末端Z值。P21为中间过程中上次计算管段末端压力值;P22为中间过程中最新计算管段末端压力值。

上述流程图基础仍为公式法,通过计算机语言的循环结构比较终点压力的差值,小于某个较小的值,然后得出较准确终点压力值。可利用此流程图和Visual Basic平台开发CO2管路的计算程序,根据输入的CO2流量、管径、管件、高差可动态计算每段管路的压力值,同时计算出在当前压力和流量下,应当选用的喷头。能够提高设计效率,保证了灭火区管路和喷头的正确选择,设备的安全性能大大提高。

4.4 全新的计算方法

图4

根据以上公式,利用上游节点压力、管长、管径,可一步计算得出末端节点压力,大大减少手工计算压力降的工作量。与计算机程序计算结果相比,最大相对累计误差在±2.1%内,与图解法相比减轻了劳动量,准确度大大提高。

5 结束语

鉴于轧机灭火的重要性,设计灭火系统时,必须准确计算设计用量、合理布置喷头、恰当的分配流量,准确地计算压力降,其中压力降的计算可采用程序计算和全新的代数计算,才能较准确地确定喷头的入口压力,进而确定喷头规格,这样实际灭火剂的喷放状态才能达到预想效果,方能保证可靠灭火。

本文根据作者自己灭火设计经历和经验,简要介绍了轧机灭火系统的设计思想,希望能与同仁分享。

[1]二氧化碳灭火系统设计规范(2010年版).

[2]陈方肃.高层建筑给水排水设计手册[第二版][M].湖南科学技术出版社.

[3]王志新,王煜同.二氧化碳灭火系统传统计算方法的新突破[J].亚洲消防, 2005,(12)