浅析工艺润滑系统设计中的若干技术要点

李卫东

(洛阳有色金属加工设计研究院,河南 洛阳 471039)

工艺润滑系统用于板带材轧机轧辊和轧件的润滑、冷却,还可以用来控制轧辊辊形,冲洗轧制碎屑,达到改善带材板形,提高带材表面质量的目的。所以说工艺润滑系统是轧机的重要组成部分,它对轧机的生产能力和产品质量都有着直接的影响。近些年随着有色金属轧机的快速发展,与其配套的工艺润滑系统的设计也在不断完善和提高。笔者近年来完成多项工艺润滑系统的设计工作,本文将针对系统设计中的若干技术要点,结合使用情况,做一些分析和讨论。

1 油箱的布置和油箱容积的确定

1.1 油箱布置方式

工艺润滑油箱布置方式主要有以下几种:1)净油箱和污油箱都设置在地下室。两油箱之间有连通口,集油坑收集的工艺油直接流入污油箱;2)净油箱设置在地面,污油箱设置在地下室,地面净油箱到地下污油箱有溢流管,集油坑收集的工艺油直接流入污油箱;3)净油箱和污油箱都设置在地面上,地下室设置回油箱,地上两箱之间有连通口,集油坑收集的工艺油先流入回油箱,再由泵打入污油箱。

设计中可根据生产工艺要求、现场机组布置情况以及车间结构设计等因素选择布置方式。第2和第3种方式虽然能够节约一定的地下室建筑成本,但是生产中如果管理维护不到位,容易造成地下室油箱油满后油液外流,浸泡电机等电气元件。

1.2 油箱容积的确定

工艺润滑系统在轧机工作中是一个动态平衡的流体系统,净油箱的工艺油通过供油泵供给喷射机构,喷射后的工艺油由集油槽收集,并流回污油箱(或回油箱),污油被过滤泵送入过滤机进行过滤,过滤后的净油再流回净油箱。工艺油箱的总容积必须满足系统动态循环的总量需求,油箱总容积太小往往会造成工作中喷射油突然中断或供油泵、过滤泵频繁启停;油箱太大不仅造成工艺油浪费,也占用了较多的(地下或地上)空间位置。如无特殊要求,按经验取法,通常净油箱、污油箱的容积可定为系统流量的8~10倍,回油箱容积可取系统流量的3~5倍,再结合轧机的具体类型确定最终数据。

2 压力控制

工艺润滑系统的工作压力是指工艺油在轧机喷射机构处的供给压力。系统的最大供油压力和最大流量(最大供油压力下)是由轧机喷射装置的具体结构和工艺要求决定的,通常由机械专业经过计算给出。在轧机实际工作中,喷射机构的工况是变化的,喷射流量也会随着变化(可人为干涉,也可以自动调节),但同时要求供油压力保持相对稳定,所以必须选择合适的压力调节方法来稳定供油压力,以满足喷射机构不同工况要求。一般设计要求:在主操作室触摸屏可根据工艺需要在一定范围内设置工作压力,并显示实际压力;在不同工况下喷射,实际压力接近设定压力值,并能够保持相对稳定。供油压力的控制是系统设计的重要环节之一,压力是否稳定,压力调节的速度快慢,直接影响喷嘴的工作状况,从而会影响到轧辊和轧件的冷却润滑效果。

2.1 压力控制的方式

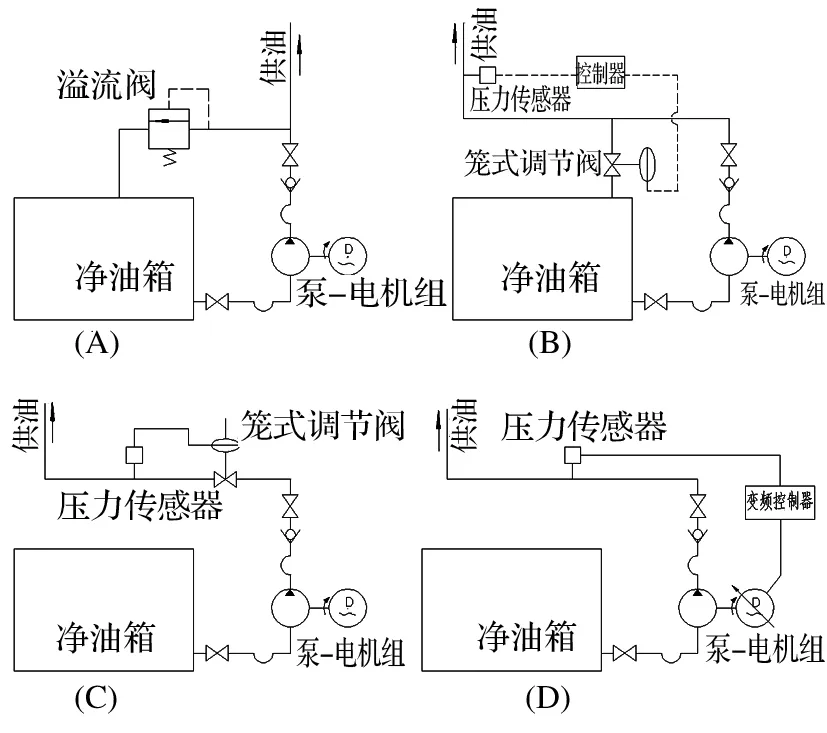

图1所示为目前使用过的几种压力控制方式的原理图。方式A:由供油泵和溢流阀组成压力控制回路,供油压力由溢流阀的调定值决定,压力传感器仅用于采集并远传压力信号;方式B:由供油泵、旁路笼式调节阀和主管路上的压力传感器组成一个闭环压力调节回路,可实现压力闭环控制;方式C:由供油泵、主油路笼式调节阀和安装在调节阀后的压力传感器组成压力调节回路,可实现压力闭环控制;方式D:由供油泵、供油泵电机、压力传感器和变频控制器组成电机变频控制回路,实现压力的闭环控制。

图1

2.2 压力控制方式的选用

对于供油压力比较固定的小流量系统,采用A方式简单可靠;对于供油压力低于0.4Mpa的小流量系统可选用C方式,但选择供油泵的最大扬程最好不超过100m; B方式和D方式为普遍采用的调压方法,其中D方式的电机变频控制调压使用起来更为节能。实际设计中,根据情况几种控制方式也可以组合使用。A方式可以和B、C、D组合使用,A中的溢流阀可做为安全阀用在B、C、D的旁路上,起超压保护作用;有些情况下B中的调节阀也可以安装在D的旁路上,起旁路泄压作用,做为变频控制压力的辅助调节。

3 温度控制

在实际轧制过程中,工艺润滑油需要根据轧制材料的工艺要求设置一定温度范围,温度过高和过低都会影响轧制效果,降低轧材质量,因此在工艺润滑系统中采用合理的、高效的温控方式是非常必要的。

3.1 温度控制单元的组成和控制原理

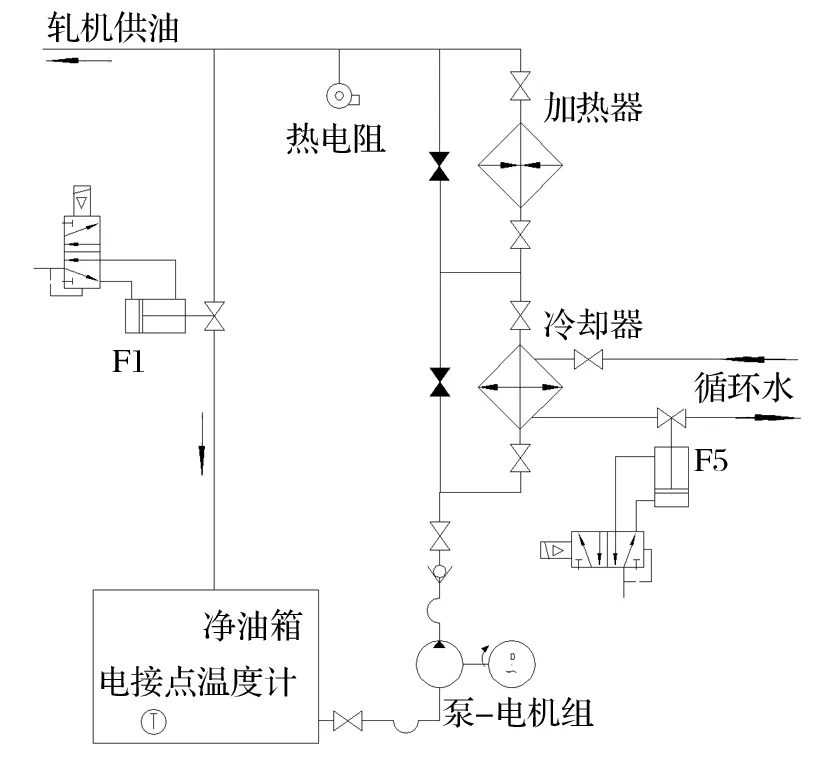

目前设计中一般采用筒式电加热器、板式冷却器、热电阻和电接点温度计等组成温控单元。电加热器和板式冷却器可根据相应的计算公式计算并选型。电接点温度计安装在净油箱上,设置高、低温报警点;热电阻安装在净油箱或供油管路上,可远传信号,显示实际油温,同时利用热电阻在控制程序中设定加热器的开、关温度点和冷却器的开、关温度点,这样当温度达到某一设定值时,相应的元件就开启或关闭,从而使工艺油温度始终保持在一定范围内。

3.2 温度控制的方式和选用

3.2.1 在线温度控制回路

将加热器和冷却器设置在主供油管路上,热电阻安装在供油管路或净油箱上,在冷却器回水管路设置通断阀F5,如图2。当轧机正常工作时,通过温控单元的作用可将工艺油温度保持在一定的范围内,停喷时,由于F1自循环阀处于打开状态,仍可进行循环加热和冷却。

图2

对于流量较小(小于5000L/min)的工艺润滑系统,通常采用在线温控回路,具有简便经济的特点。

3.2.2 独立循环的温度控制回路

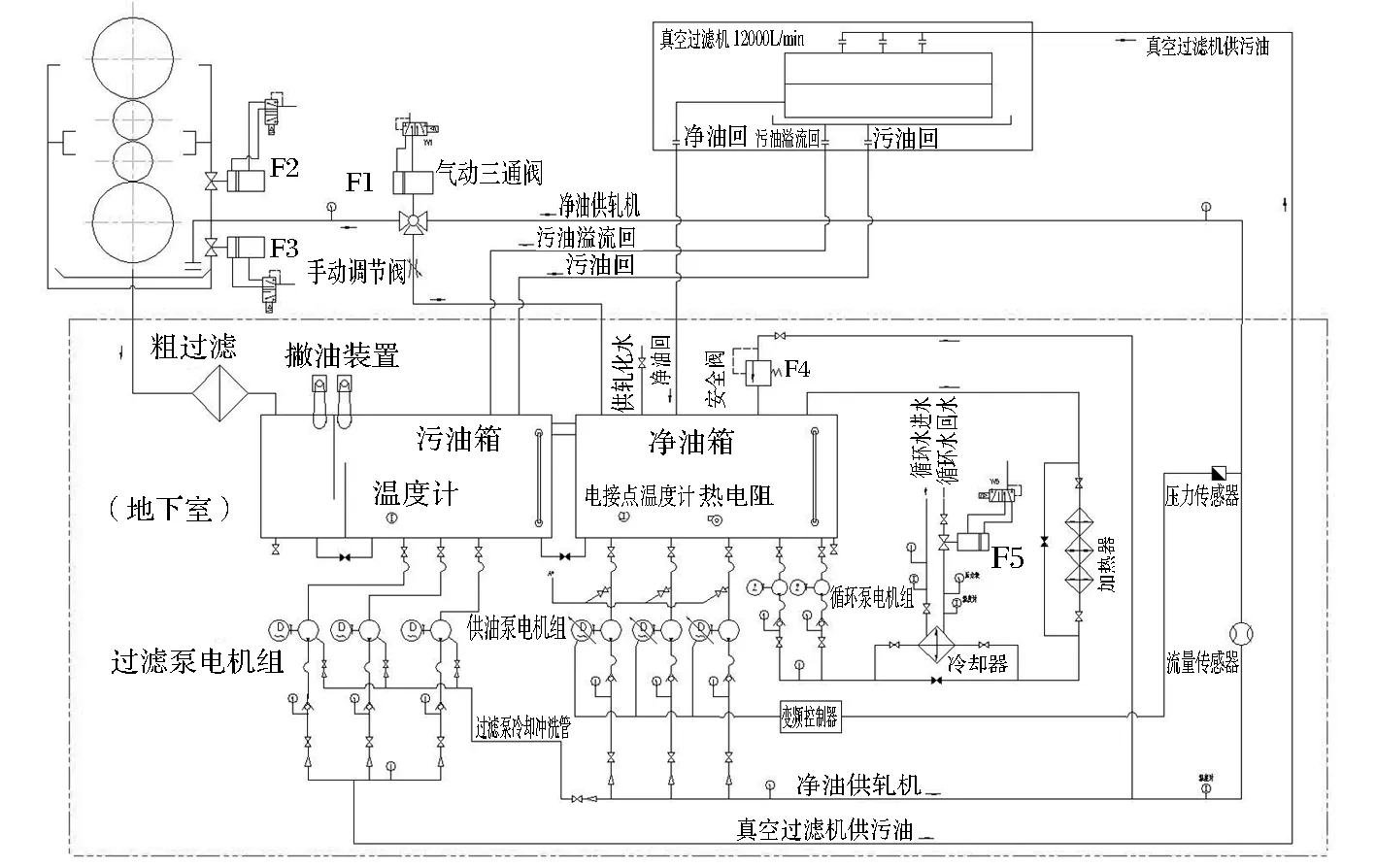

由循环泵、加热器和冷却器等组成一个独立的净油循环回路,专用于工艺油的循环加热或循环冷却,如图3。循环泵、冷却器和加热器串联安装,热电阻置于净油箱上。

对于较大流量(大于5000L/min)的工艺润滑系统,考虑到加热器和冷却器通流能力的限制以及过流后压降过大等因素,采用独立循环的温度控制回路更为合理。对于喷嘴工况特殊,工作时造成压力高频脉动的系统,采用此种回路可以减少其对冷却器的影响。

4 供油-循环控制

轧机需要喷射工艺油时,需将压力油供到喷射机构前,喷射间隙(或工作间隙)需要将系统转换到低压循环状态,供油和循环之间就必须有一个较平稳的切换过程。如图4左图,在供油管路上设置F2气动蝶阀,在循环旁路上设置F1气动蝶阀。供油时F2阀打开,延时3秒后F1阀关闭;循环时F1阀打开,延时3秒后F2阀关闭;这样两状态之间就有一个较平稳的过渡。当系统流量较大时(超过10000L/min),供油管路和循环管路的管径也相应增大,采用此种转换容易产生水锤效应,引起较大的管路震动,同时管路建压时间也较长,而采用三通阀可以有效的缓解以上现象,如图4右图。图中的手动调节阀用于循环压力的设定。

图3 图4

5 实例简介

图5是某铝热轧机的工艺润滑系统的方案原理图。系统参数为流量10000L/min,压力0.6Mpa,过滤能力12000 L/min。该系统的油箱布置方式为净油箱和污油箱均布置在地下室,两油箱上部设置连通口。供油泵采用二工一备,过滤泵也为二工一备。供油压力控制为供油泵、压力传感器和变频器等组成的变频控制,可实现压力闭环控制,旁路上设置安全溢流阀,用于超压保护。温度控制采用独立的加热、冷却循环回路。供油-循环控制采用三通阀,以实现状态间的平稳切换。该系统投入使用后,工作稳定,各项性能指标基本达到原设计要求。

图5

6 结束语

以上分析讨论了工艺润滑系统设计中的一些技术要点,希望能够为今后的设计工作提供一些参考和可借鉴的经验。实际设计中还应根据轧机类型和生产工艺要求,结合其它专业相关情况来确定最终设计方案。

[1]成大先.机械设计手册(第1卷)[M].北京:化学工业出版社,

[2]肖亚庆.铝加工技术实用手册[M].北京:冶金工业出版社,2005.