Wellman光亮退火炉内吹扫设计

苗国伟,李国庆

(中铝洛阳铜业有限公司,河南 洛阳 471039)

随着全球环保意识的增强,制冷行业不断向无氟方向发展,用新型制冷剂(如R134a)替代传统氟利昂已成为必然。但随之也出现一些新的问题,目前使用较为广泛的无氟制冷剂(R134a)因其性能劣化产生的析出物容易堵塞毛细管或膨胀阀。因此,要求制冷系统用铜管内表面杂质含量少,对铜管内表面清洁度提出了更严格的要求。铜管内表面清洁度的要求,国家标准为≤38mg/m2,欧洲标准为≤20mg/m2,日本要求更高≤10mg/m2。

我公司90年代进口的Wellman退火炉为通过式光亮退火炉,采用传统清洗方法生产紫铜轴线卷,即在辊底式退火炉退火前使用清洗剂将轴线卷内表面残留的油污清洗干净。由于此工序为人工操作,且清洗质量的好坏无法在本工序得到验证,增加了此工序操作的不确定性,造成轴线卷退火后,内表面局部出现氧化、发黑现象,部分铜管清洁度超标。为了解决困扰多年的内表面发黑问题,公司组织进行了Wellman光亮退火炉的改造。

1 改造方案

Wellman光亮退火炉的改造主要是解决轴线卷退火后内表面发黑问题,采用目前较为成熟的内吹扫技术,即在放置轴线卷的料框及炉体上安装相关连接装置与轴线卷内部形成一个回路,当轴线卷加热到一定温度时,通过连接装置从炉外向炉内轴线卷内部通入纯净保护性气体,排出此时在轴线卷内表面已气化的润滑油,避免润滑油在高温时产生碳化,造成轴线卷内表面发黑及清洁度超标的问题。

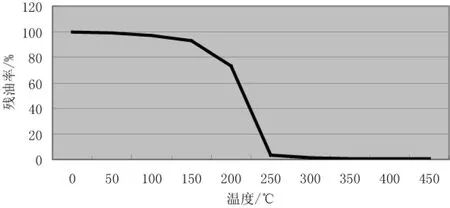

确定改造方案,首先要掌握退火炉的加热吹扫温度,针对我公司拉伸时所用润滑油TGN-3,确定保护性气氛各温度下加热30min,根据试验结果绘制不同温度下该油品的挥发曲线(图1)。

图1 不同温度下的油品挥发曲线

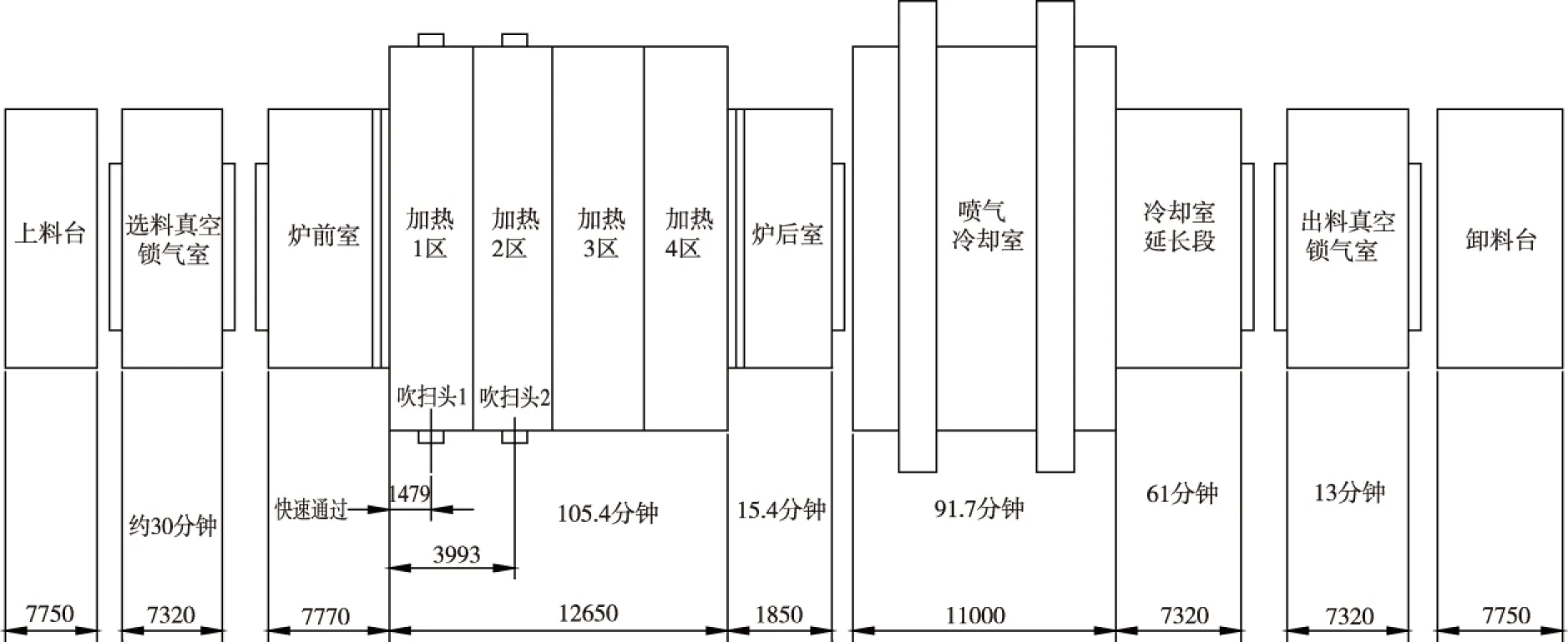

如图1所示,约200℃时铜管内壁粘附的润滑油开始挥发,约300℃时残油率剩余0.6%,约500℃时剩余0.2%,因此选择轴线卷的退火工艺为加热温度500℃,辊速120mm/min(即保温时间2h)。吹扫方案为:(1)在炉外吹扫3min氮气,保证轴线卷内部充满氮气;(2)在炉内距加热区边部1479mm处加装一个吹扫口(图2),料筐上吹扫头的位置距料筐后端边部1060mm,此时料筐头部轴线卷的加热时间约为57min,中部轴线卷内壁的润滑油也处于挥发阶段,吹扫可将大部分润滑油吹出炉外;(3)在炉内距加热区边部3993mm处加装一个吹扫口(如图2),此时料筐尾部轴线卷的加热时间也大于33min,符合吹扫要求,再进行一次吹扫,可将管内壁润滑油全部吹出炉外。

注:退火炉每段通过时间按辊速120mm/min进行计算,在加热区距边部1479mm处及3993处分别加装两个吹扫头。

2 设备改造

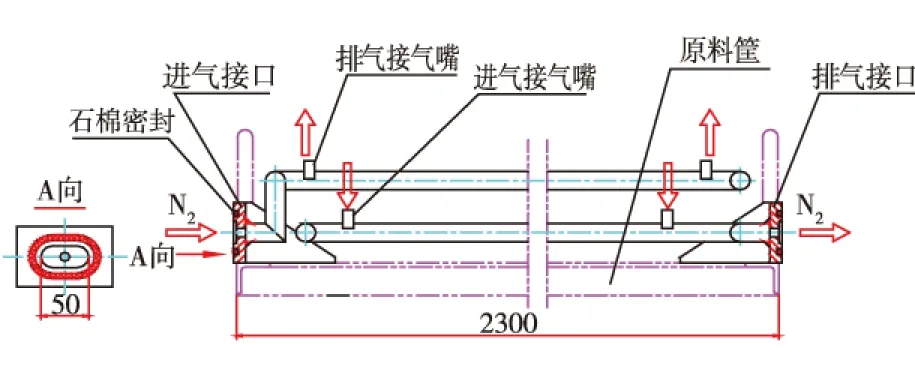

(1)首先对所有料筐及通气管道进行改造。改造方案是在原料筐两侧边缘对称的增加一组进气料筐接口和一组排气料筐接口;料筐四周布置两层不锈钢通气管道,一层为进气管道、一层为排气管道,分别与进、排气料筐接口焊接接通,另一端堵死;管道上每间隔1~1.5m焊接气嘴,进气与排气接气嘴分别与盘卷料口的两端连接,使用不锈钢制的快换接头连接(如图3)。

图3 料筐

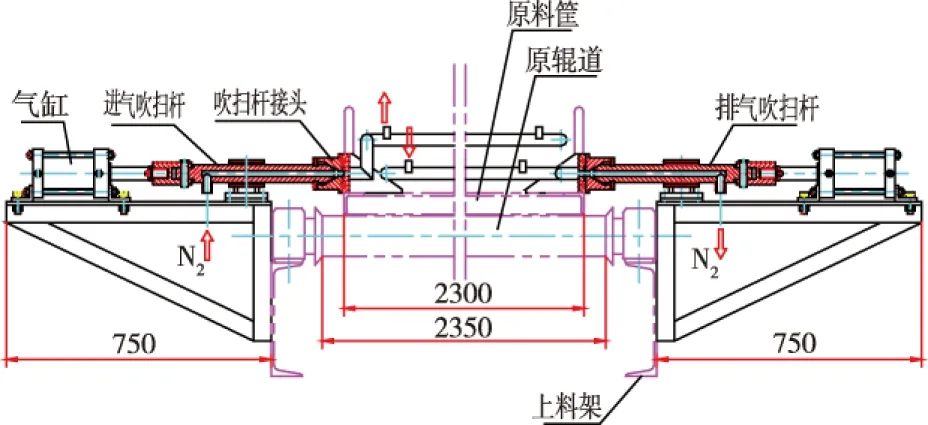

(2)在上料台辊道上增加一组吹扫装置(炉外吹扫),进气端由气缸推动一只进气吹扫杆,工作时吹扫杆与改造后的料筐进气口对接;排气端由气缸推动一只排气吹扫杆,工作时吹扫杆与改造后的料筐排气口对接。吹扫杆为空心杆,头部为球面状,吹扫杆接头内部为圆锥面,这样通气时密封好。工作时进气端和排气端气缸同步动作,吹扫杆接头与料筐接头对接,料筐被夹紧,N2经进气吹扫杆的空芯进入,通过料筐上的进气管道,再通过铜制的快换接头进入轴线卷管材内孔,然后通过排气管道从接气吹扫杆出来,轴线卷料内的空气被置换成N2,即实现了进炉前的第一次吹扫(图4)。

图4 上料台吹扫装置

(3)炉体上增加的吹扫装置(炉内吹扫)与上料架辊道上的吹扫装置基本相同,只是炉体吹扫杆的长度要比上料架吹扫杆长。为此需在炉体上设计进排气口(双面),并增加密封装置以保持炉内正压力(如图5)。

(4)为保证料筐上的进排气接口与炉外的吹扫装置准确对接,在炉内适当位置的辊道上安装了带翻板的接近开关装置,即当料筐到位头部撞到炉内辊道上的翻板时,炉外接近开关得到信号,使辊道停止气缸开始动作。

(5)对原管路进行改造,增加了一套气动系统和N2管道。

(6)对原电气系统进行改造,增加料筐停顿时间。

图5 炉体吹扫装置

3 试验结果

经过近一年的设计、制作,内吹扫装置于2006年10月完成,随后进行了带料试验,试验采用4盘Φ9.2×0.64mm的轴线卷及一盘Φ9.53×0.6mm的轴线卷,盘重约200kg。拉伸时使用的润滑油为TGN-3,运动粘度3200,拉伸完毕后轴线卷距进入退火炉的间隔时间为28h。退火工艺为加热温度500℃,辊速120mm/min。5盘轴线卷在一个料筐上与吹扫接头进行了连接,进炉前氮气吹扫3min,然后在距退火炉加热区边部1479mm处自动进行了第一次吹扫,吹扫后又在距退火炉加热区边部3993mm处自动进行了第二次吹扫,加热区两次吹扫时间均为5min。炉内第一次吹扫时排气口排出浓烟,第二次吹扫时排气口烟气量较少。

3.1 内表面清洁度检测

5盘轴线卷退火后,首先采用人工方法对轴线卷内表面进行检测,检测方法为,在轴线卷端面从外圈到内圈取10个样,然后在轴线卷中间层再从外圈到内圈取10个样,因为轴线卷长度在1000m左右,因此取20个点基本上可以达到每50m一个点,对取样剖开用肉眼观测是否有发黑现象。5盘料共取100余个样肉眼观测均为金属光亮色。

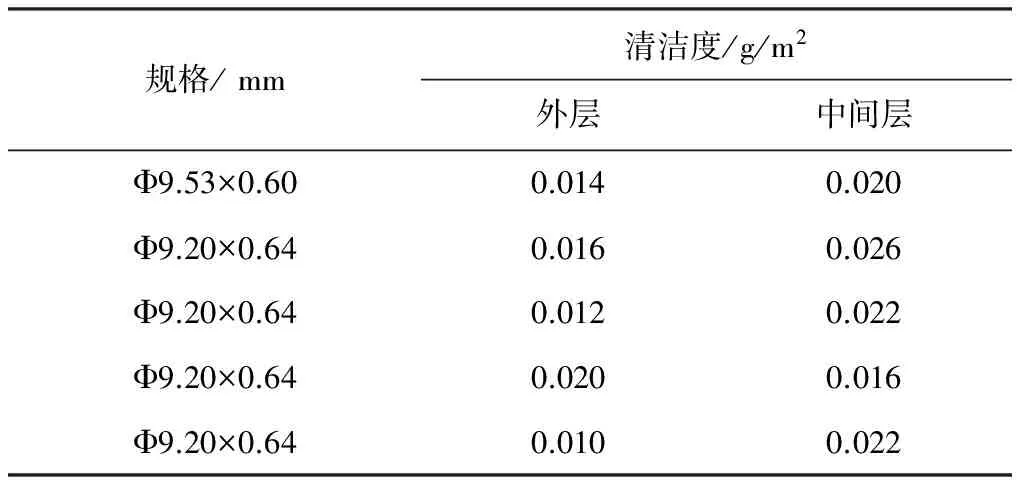

另外在5盘轴线卷上取了10个清洁度试样,分别为5个外层和5个中间层试样,清洁度实验报告见表1。试验结果表明清洁度均符合0.038 g/m2的国家标准。

表1 清洁度检测报告

3.2 制品性能对比

为了对吹扫制品性能做进一步了解,对每一盘轴线卷外层及中间层的Rm、Rp0.2、A、HV0.3、晶粒度分别进行了检测,与前期500℃、120mm/min退火工艺(无内吹扫)的性能数据进行对比,性能基本一致,均能满足要求。

3.3 后期跟踪观测

在后期生产过程中,经过大量清洁度检测以及客户反馈,轴线卷内表面质量完全符合要求,达到了改造的目的。

4 结论

(1)通过对轴线卷管内润滑油进行不同温度下加热30min的挥发试验,并根据试验结果绘制了油品的挥发曲线,掌握了油品的挥发规律;

(2)分别对轴线卷料筐、上料台、炉体进行技术改造,实现了轴线卷退火时的在线吹扫,即使用N2在炉内对轴线卷进行分段吹扫,吹扫后的轴线卷经检测清洁度小于0.03g/m2,满足国家标准及客户的使用要求;

(3)此次Wellman光亮退火炉内吹扫的改造比较成功且费用不高,类似退火炉的改造完全可以借鉴。