长导电杆车削工艺改进

浙江开关厂有限公司(衢州 324000) 陈伯荣 李建军 姜方海

如图1所示的零件是六氟化硫断路器内的导电杆,该工件为铜件,主要技术要求为端面A与外圆B的垂直度不大于0.1mm,外圆A与外圆B的同轴度不大于0.1mm。考虑到零件长度较长,其位置公差的要求还是比较高的。由于导电杆的位置公差对产品的导电性能有很大的影响,故对这类位置公差的控制是较严的。

图1

1.原车削工艺

原车削工艺采用自定心卡盘夹零件一端,另一端用顶尖顶住车削端面A及外圆C,再调头,以A面及外圆C定位,车削外圆B及圆锥。刀具采用外圆车刀、端面车刀和R角车刀等多把车刀车削,并装在不同的刀位。实际生产中,该零件的垂直度常有超差的现象发生。换用高精度车床,自定心卡盘也用新的,垂直度也还是难以保证。

由于这种车削工艺,端面A与外圆B是在二次装夹中完成车削的,存在着定位误差及装夹误差,且车削时刀具装在不同的刀位,需转动刀架,刀架也就存在着重复定位误差。

2.改进后的车削工艺

针对以上两个问题,根据车削加工原理,若端面A与外圆B在一次装夹中车削成形,则垂直度主要取决于车床精度而与加工定位误差及装夹误差无关,只要车床精度高,垂直度就能保证。根据以上分析,零件采用两内孔定位,一次装夹完成车削,并采用组合成形车刀,以减少刀具数量,使刀架不转动的车削工艺方案。具体作了以下改进:

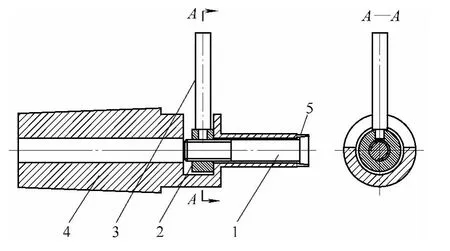

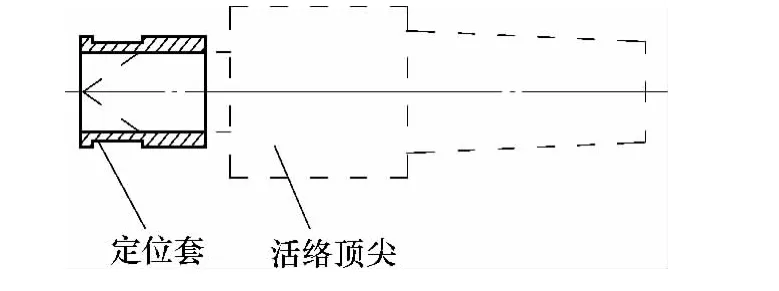

(1)设计两个专用内孔定位夹具,一个装在主轴内孔内,如图2所示,它由夹具体、心轴、螺母和手柄组成。该夹具体一端有弹性开口可胀开套,内装有心轴,心轴带螺纹的一端与螺母联接,螺母拧紧,使胀套胀开与零件φ21mm孔紧紧地联在一起,起定位夹紧作用。夹具体另一端装在主轴的莫氏锥孔内。另一个内孔定位夹具装在车床尾座的孔内,由活洛顶尖改制,即在活洛顶尖外套上一定位套,如图3所示。

图2

图3

(2)设计了专用组合成形车刀,如图4所示,其右侧切削刃用于车削A端面,左侧成形部分用于切削外圆及圆锥,另设计一车R角车刀用于切削R2圆角,如图5所示。两把车刀装在同一刀位,这样就可以不用转动刀架,从而避免了刀架的重复定位误差。

图4

图5

(3)注意事项:加图样工时夹紧力主要靠心轴的胀紧摩擦力,故端面A的加工余量只留0.5mm左右;图2内孔定位夹具的手柄在夹紧后必须拿下;图3内孔定位夹具的定位套与活洛顶尖应采用过盈配合。经过上述的车削工艺改进,实际生产中车削出的零件的位置度都符合图样要求,从而保证了产品的导电性能。

3.结语

目前六氟化硫高压电器产品用的导电杆较多,特别是六氟化硫气体绝缘金属全封闭开关设备(GIS)上有很多相似结构的长导电杆,都有同样的位置公差要求,位置精度的高低对导电性能有很大的影响,对这类零件的加工,可以参照本文的加工方法进行。