轴流泵叶片加工新工艺

湖南利欧泵业有限公司(湘潭 411201) 冯滴清 雷艳辉

1.问题分析

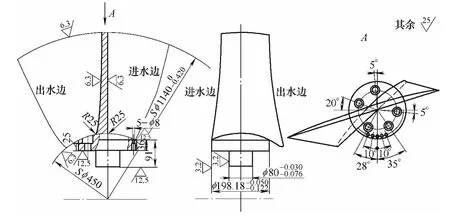

我公司轴流泵叶片生产采用的是精密铸造成型,材质是ZG1Cr18Ni9不锈钢,叶片曲面工作面和背面以前采用的是打磨抛光的加工工艺,然而叶片表面为不规则的复杂曲面且曲率变化大,打磨不仅劳动强度大、效率低下,也无法保证打磨加工后的曲面形状符合设计模型要求。由于叶片铸造变形和收缩率不一致,导致每一个叶片曲面厚度和翼型尺寸难以保证,并影响叶轮部件的整体质量。以轴流泵型号1400ZLB5-2.5为例,对比传统加工工艺及新加工工艺进行说明。图1为零件图,图2为毛坯铸件实物图。

2.原加工工艺过程分析

工艺过程:①毛坯检查:叶片安装在划线平台上,找出Sφ1140mm外球工艺圆台和叶片根部φ80mm外圆的各中心孔及0°线。②打样冲后钻中心孔。③上叶片专用夹具,夹紧叶片两型面,顶中心孔,粗精车φ80mm外圆、φ198mm外圆、Sφ450mm内球及平面各至图样尺寸。④上叶片钻孔夹具,钻模板对准叶片零刻线,钻4个沉头螺栓孔和5个φ8mm孔。⑤铣去 Sφ1140mm球外圆上工艺圆台。⑥按叶轮部件图组装后,配车Sφ1140mm外球至图样尺寸。⑦打磨叶片两型面,后抛光处理。

图1

图2

3.新工艺路线分析

为提高产品质量,新工艺要求:第一改为利用先进的三维坐标仪画出叶片毛坯0°线和两端中心,以减小辅助夹具找中心造成的精度误差。第二采用五轴联动数控铣叶片型面,通过编程分粗铣和精铣二道工序完成。按图样技术要求:叶片的表面粗糙度值Ra=6.3μm,叶片工作面波浪度不大于1/100,背面波浪度1.5/100,叶片的型线偏差不超过±1mm,叶片厚度的允许偏差为叶片设计厚度±1mm,同一台泵叶片间的重量允差不超过200g。具体工艺步骤如下:

(1)上镗床铣平Sφ1140mm外圆上的工艺圆台平面及叶片颈部φ80mm平面。

(2)利用先进的三维坐标测量仪检查精铸叶片毛坯曲面加工余量以及铸造变形量是否合格。而后利用三坐标测量仪扫描记录上叶片曲面上的多个点坐标,来确定叶片的中心线,找出叶片毛坯外圆Sφ1140mm工艺圆台阶上平面的中心点,以及叶片根部端φ80mm位置平面中心点,然后钻样冲孔。

(3)上镗床钻两端中心孔。

(4)上叶片专用夹具,两顶中心孔,车φ80mm外圆及平面、φ198mm台阶及Sφ450mm内球至图样尺寸。

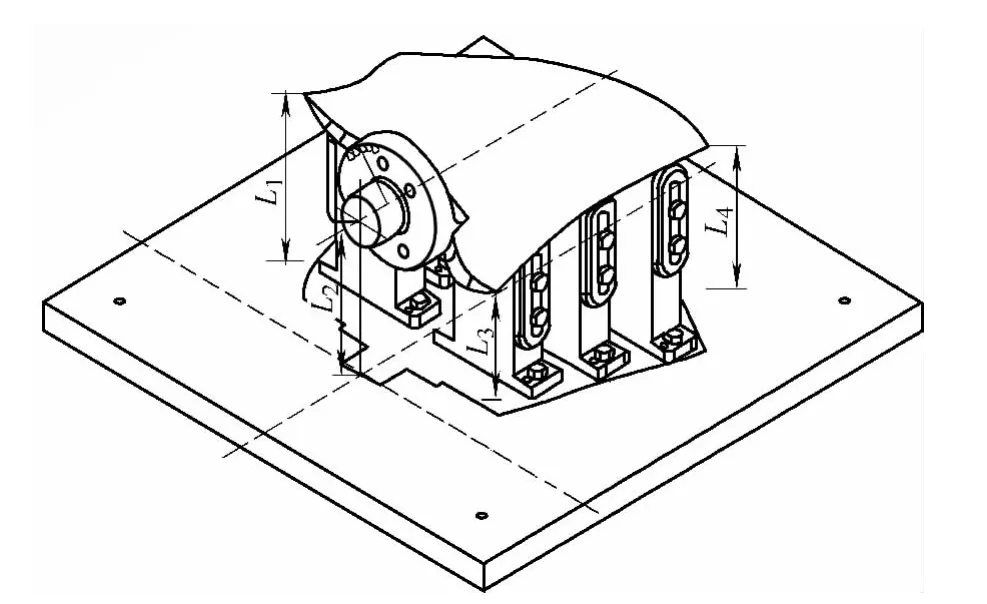

(5)利用设计叶片数控铣专用工装装夹叶片(见工装示意图3),中心孔定位通过数控编程程序分粗、精铣两道工序,在五轴联动数控铣床铣出叶片工作曲面和背面曲面至图样尺寸。

图3

(6)利用钻模钻叶片根部的4个沉头螺栓孔。

(7)上镗床铣去Sφ1140mm球外圆上工艺圆台。

(8)按叶轮部件图将叶片、叶轮座、叶片压板装配好,并螺栓紧固,上数控车床配车叶片Sφ1140mm外球面至图样尺寸。

4.叶片数控铣专用工装夹具

为利用五轴联动数控加工中心进行加工,需要设计专用叶片装夹工装。工装包括底板、固定支撑座和活动调节板。底板上铣有叶片的投影轮廓和x、y方向坐标线。固定支撑座与底板用螺栓固定,并配作定位销,其顶部是曲面形状,其曲面通过数控铣削,与叶片工作面的曲面完全吻合。活动调节板上,铣削了一条长槽,通过螺栓,固定在固定支撑座上,其上下方向可以随意调节,使叶片毛坯背面与之接触。利用该装置,辅以顶尖,将工件完全固定 (见图4),分粗、精铣削叶片工作面至图样尺寸,叶片数控铣削加工完工作面后,将活动调节板降低,低于固定支撑座3高度即可。然后将叶片旋转180°,使其正面正好与固定支撑座的顶部曲面相吻合,然后也分粗、精铣削加工叶片背面至图样尺寸要求。

图4

利用该工艺装备,数控铣工作顶尖可以快速装夹叶片及定位,用半圆形硬质合金刀片YBM球形铣刀铣削,进行数控粗、精铣削加工。粗铣时主轴铣刀转速选择在1000r/min左右,加冲洗切削液;精铣时转速调到2000r/min左右。图5所示为五轴联动数控加工中心铣削叶片照片和轴流泵叶片铣削完出后的产品零件实物图。

图5

5.结语

通过新的工艺路线以及设计专门叶片辅助夹具在五轴联动数控铣床上加工叶片,极大地提高了叶片表面加工精度,精铣抛光后的表面粗糙度值可以达到Ra=1.6μm,保证了加工后的叶片零件完全符合设计模型要求,叶轮转子部件动平衡精度也随着提高。轴流泵产品的水力效率和生产效率也提高了,使产品质量品位大大提升,增强了我公司轴流泵产品的市场竞争力。