高速加工中心刀具微量润滑、冷却系统改造

陈彦君 霍卫军 耿海洋 马喜权

(中国北车集团唐山轨道客车有限责任公司,河北 唐山 063035)

刀具微量润滑、冷却系统是高速加工中心的重要组成部分,其性能直接影响机床的生产效率、刀具的使用寿命和加工工件的精度。

笔者公司有2 台济二高速龙门加工中心,主要承担动车组端墙、端墙柱等零部件加工。切削参数:主轴转速一般在10 000~12 000 r/min,刀具直径为65 mm,刀具长度在300 mm 以上。由于加工过程中,主轴转速较高,切削区域振动较大,刀具润滑、冷却不均匀或不充分造成刀具刀尖软化、粘结、刀具磨损增大,寿命降低1/2。同时积屑易附着在刀具的表面,致使工件的局部温升过高,切削深度过大,加工工件精度不合格。因此必须对此刀具微量润滑、冷却系统进行改造,以达到高速、高精度的加工目标。

1 单通道微量润滑、冷却系统

1.1 单通道微量润滑、冷却系统原理

微量润滑、冷却系统原理:压缩空气产生的高速气流,将液态润滑油吹碎成微米级的油颗粒,形成空气与油颗粒的混合体即油雾,油雾粒子随压缩空气喷射到加工表面,起到润滑、冷却作用。微量润滑油的雾化、传输方式有两种:单通道微量润滑、冷却系统和双通道微量润滑、冷却系统。

单通道微量润滑、冷却系统:首先压缩空气与润滑油经单独雾化装置雾化,然后油雾通过一个通道传输到喷嘴处,对加工区域进行冷却。压缩空气和润滑油在通过机床主轴之前混合。此油雾传输系统结构简单、操作方便。适用油雾传输距离短,主轴内部结构复杂,主轴转速≤16 000 r/min 的中、低速切削加工(主轴转速越高,产生的离心力也越大,会导致已混合好的油气再次分离)。

1.2 单通道微量润滑、冷却系统的缺陷

济二加工中心采用单通道系统微量润滑、冷却原理,将油和压缩空气混合在一个直径大约150 mm、容积为6 L 的储油罐中。油罐上部是压缩空气,下部是润滑油,靠压缩空气压力将油喷出。由于储油罐直径较大,开启刀具喷雾时,压缩空气压力不能将润滑油按设计要求,稳定、微量喷出。若储油罐中润滑油较多时,喷嘴处会有大量油雾喷出,6 L 的润滑油十几分钟内就会喷完,造成浪费。储油罐中润滑油较少时,喷嘴处只有风吹出,并伴有少量的油滴流出,无法起到润滑、冷却作用。刀具喷雾装置安装在刀具横梁上部,其与主轴端面距离为十几米。油雾从刀具喷雾装置的出口至喷嘴处距离太长,油管直径较大为10 mm。油雾在输送过程中变成油滴,造成喷嘴处有油滴流出。油雾管路铺设复杂,冗长,管接头较多,系统有微小的泄漏,无法保证加工时,喷嘴有连续油雾喷出。

制造厂家技术人员对此油雾润滑装置进行多次调整、改造仍无法彻底解决以上设计缺陷,难以满足加工工艺要求。所以需要对刀具冷却系统重新进行设计。

2 设计双通道微量润滑、冷却系统

2.1 双通道微量润滑系统原理

压缩空气和微量润滑油通过两个独立通道,传输至喷嘴处。里面小通道为微量润滑油,外部大通道为压缩空气。没有单独的雾化装置,在靠近喷嘴处(雾化区)利用喷嘴进行雾化,将雾化润滑油喷射到切削区。此系统可精确控制润滑油量,降低消耗成本。系统反应速度快,油雾可在瞬间喷射到切削部位,大大提高切削速度(机床转速最高允许为40 000 r/min)。为此采用双通道微量润滑系统对机床进行改造。

2.2 双通道微量润滑、冷却系统设计方案

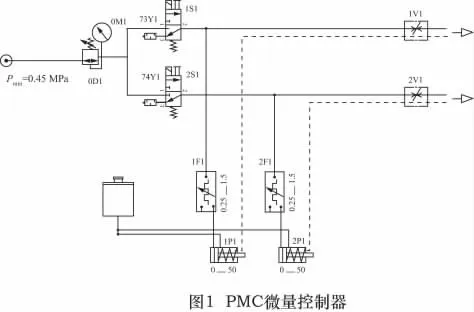

首先精密控制润滑油量:将润滑油箱放在最佳微量装置的顶部,润滑油靠自重进入PMC(Precise Metering Control)微量控制器(见图1)。润滑油量靠调节旋钮1P1 调节。压缩空气压力0.4~0.45 MPa 进入频率发生器1F1,调节压缩空气工作的频率,范围0~1.5(当此数值为0.5 时:一个工作循环2 s)。此压缩空气进入PMC 微量控制器的活塞油泵将润滑油推出。油泵工作循环频率(循环次数/s)由1F1 调节。每个工作循环推出液压油的体积由1P1 调节(1P1 分6 个档次,每个档次又分0~100 刻度线)。经以上两次调节润滑油滴(可精确到0.01 cm3)被油泵推出微量控制器,流入φ3 mm×0.5 mm 传输管。此微量油滴经压缩空气、油连接装置,将油管φ3 mm ×0.5 mm 套在主压缩空气管φ8 mm×1.25 mm 内,使压缩空气、油分别沿各自的管路传输到喷嘴处。选用特殊喷嘴,在喷嘴处润滑油管内径收缩至φ0.5 mm,压缩空气管路截面积缩小十几倍,大大提高了其传输速度。在喷嘴出口处压缩空气流将微量油打成油雾颗高速吹向加工区域,带走切削区域的热量对切削刀刃进行润滑、冷却。

2.3 管路系统设计

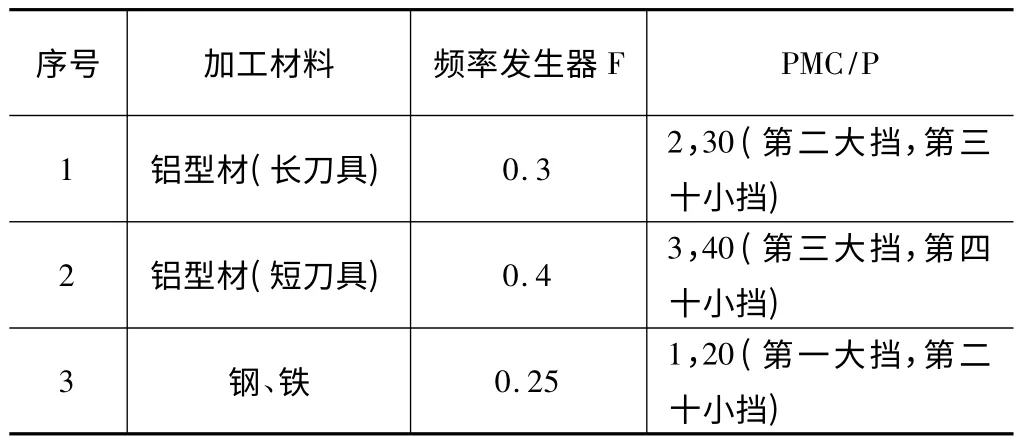

风动系统:压缩空气经两级过滤后,进入微量润滑系统,电磁换向阀控制系统开启、关闭。并设有压力、流量调节机构。确定了最佳的冷却油输送距离,将刀具微量冷却控制安装在Z 轴滑枕上,缩短了管路的长度。在加工环境允许的条件下尽量缩短此装置与加工区域的距离L,一般L≤2.5 m 效果最佳。减少、甚至消除油管、压缩空气管的泄漏,缩短传输时间。根据材料、切削参数,设计了两套刀具冷却传输管路,分别调节润滑油量(1P1、2P1、1F1、2F1)、压缩空气量(1V1、2V1)的大小。实现对长刀具和短刀具分别进行润滑、冷却。既降低润滑油量、压缩空气量的消耗,满足环保要求,又提高了加工效率和加工精度。达到最佳润滑、冷却效果。下面为频率发生器F、润滑油量调节旋钮1P1 的推荐数值(见表1)。

表1 推荐数值

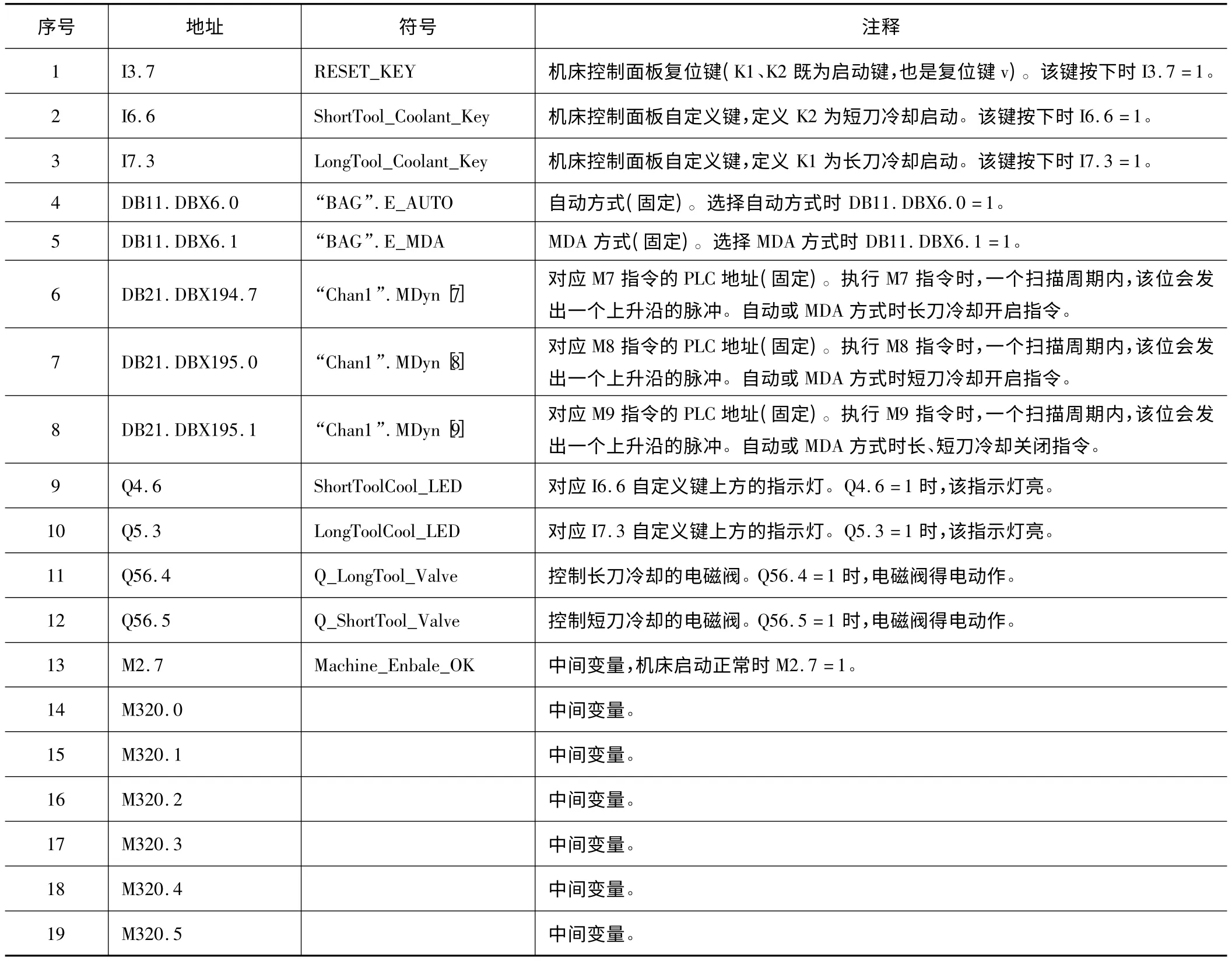

2.4 电气系统设计

本次设计修改了电气控制系统、设计了PLC 程序。在原有的数据块中加装梯形图,在PLC 输入、输出模块中设定控制点。设置操作面板上的按键K1控制电磁换向阀73Y1,开启、关闭长刀具冷却系统。按键K2 控制电磁换向阀74Y1,开启、关闭短刀具冷却系统。在自动加工或MDA 方式时,用M7 控制长刀具冷却开启,M8 控制短刀具冷却开启,M9 控制长、短刀具冷却关闭。程序内的地址的符号及解释见表2。

3 油雾冷却的程序控制逻辑

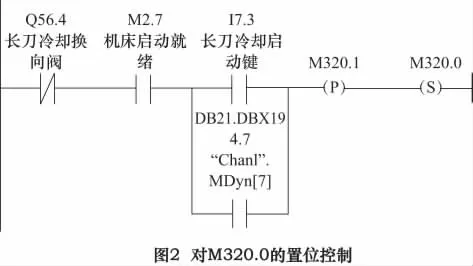

图2 是对M320.0 的置位控制,当机床启动正常后,此时M2.7=1。当按下长刀冷却启动键K1,I7.3=1,或者在自动方式及MDA 方式下执行M7 指令时,在一个扫描周期内DB21.DBX194.7=1,都会使M320.1 产生一个上升沿的脉冲,从而置位M320.0,使M320.0=1。

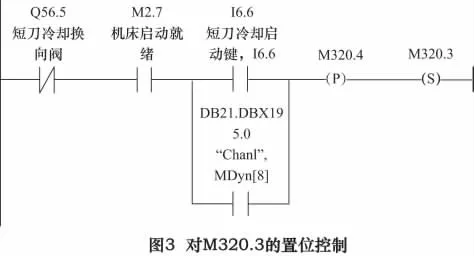

图3 是对M320.3 的置位控制,当机床启动正常后,此时M2.7=1。当按下短刀冷却启动键K2,I6.6=1,或者在自动方式及MDA 方式下执行M8 指令时,在一个扫描周期内DB21.DBX195.0=1,都会使M320.4 产生一个上升沿的脉冲,从而置位M320.3,使M320.3=1。

表2 程序内的地址符号及解释

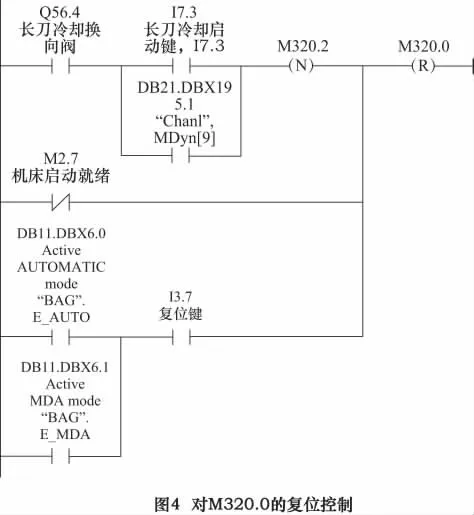

图4 是对M320.0 的复位控制。复位控制分为3种情况:第一种情况,当正在进行长刀具冷却时,此时Q56.4=1。当按下长刀具冷却启动键K1,I7.3=1,或者在自动方式或MDA 方式下执行M9 指令时。在一个扫描周期内DB21.DBX195.1=1,都会使M320.2 产生一个下降沿的脉冲,从而复位M320.0,使M320.0=0。第二种情况,当机床启动不正常时,如紧急停止,此时M2.7=0,则直接复位M320.0,使M320.0=0。第三种情况是在自动方式或MDA 方式下通过I3.7 复位M320.0,在自动方式或MDA 方式下,当正在进行长刀具冷却时,此时DB11.DBX6.0=1 或DB11.DBX6.1=1,当按下复位键时I3.7=1,直接复位M320.0,使M320.0=0。

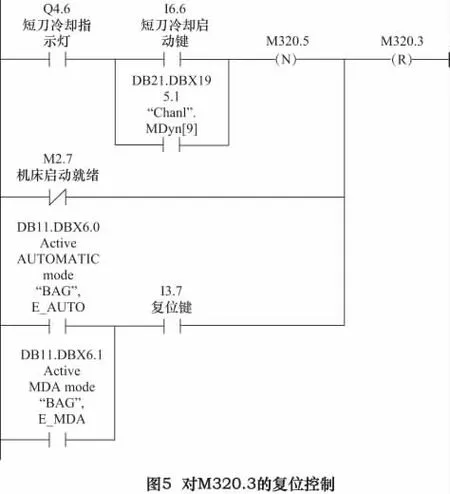

图5 是对M320.3 的复位控制。复位控制分为3种情况:第一种情况,当正在进行短刀具冷却时,此时Q4.6=1。当按下短刀具油雾冷却启动键K2,I6.6=1,或者在自动方式及MDA 方式下执行M9 指令时,在一个扫描周期内DB21.DBX195.1=1,都会使M320.5 产生一个下降沿的脉冲,从而复位M320.3,使M320.3=0。第二种情况,当机床启动不正常时,如紧急停止,此时M2.7=0,则直接复位M320.3,使M320.3=0。第三种情况是在自动方式或MDA 方式下通过I3.7 复位M320.3,在自动方式或MDA 方式下,当正在进行短刀具冷却时,此时DB11.DBX6.0=1 或DB11.DBX6.1=1,当按下复位键时I3.7=1,直接复位M320.3,使M320.3=0。

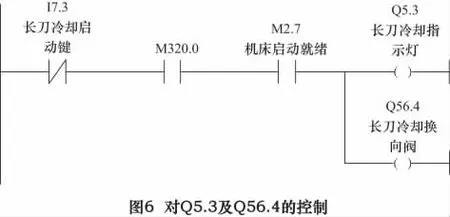

图6 是对Q5.3 及Q56.4 的控制。在机床启动正常的情况下,此时M2.7=1。当M320.0=1 时,Q5.3=1,Q56.4=1。则控制长刀具冷却的电磁阀73Y1 得电,电磁阀芯动作,喷嘴出口有油雾喷出。此时按键上方的指示灯亮,指示正在进行长刀具油雾冷却。当M320.0=0 时,Q5.3=0,Q56.4=0。则控制长刀具冷却的电磁阀73Y1 失电,电磁阀芯复原,切断油雾。此时按键上方的指示灯灭,指示长刀油雾冷却停止。

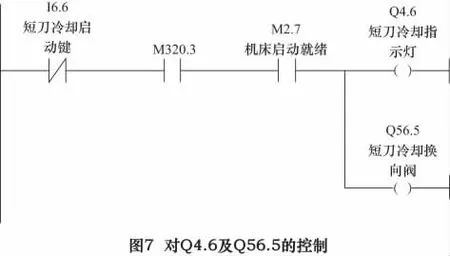

图7 是对Q4.6 及Q56.5 的控制。在机床启动正常的情况下,此时M2.7=1。当M320.3=1 时,Q4.6=1,Q56.5=1。则控制短刀具冷却的电磁阀74Y1 得电,电磁阀芯动作,油雾喷射到刀具上。此时按键上方的指示灯亮,指示正在进行短刀具油雾冷却。当M320.3=0时,Q4.6=0,Q56.5=0。则控制短刀具冷却的电磁阀74Y1 失电,电磁阀芯复原,切断油雾。此时按键上方的指示灯灭,指示短刀油雾冷却停止。

4 结语

经反复实践,此双通道刀具微量润滑系统,性能稳定、可靠。可达到精确、微量润滑、冷却效果,大大降低润滑油的消耗,节约成本,显著提高加工中心生产效率和工件的加工精度。

[1]闻邦椿.机械设计手册[M].北京:机械工业出版社,2010.

[2]殷鸿梁,朱邦贤.间歇运动机构设计[M].上海:上海科学技术出版社,1996.

[3]裴宏杰,张春燕,张巍巍,等.MQL 加工的微量冷却润滑系统[J].中国制造业信息化,2007,36(19):136 -142.

[4]姚洁.一种新型润滑系统——油气润滑系统[J].润滑与密封,1996(6):57.