基于参数化模型的生产线协同仿真与应用*

李爱平 徐辰杰 鲁 力 周丰旭

(同济大学机械与能源工程学院,上海 201804)

随着仿真技术的不断发展,以三维实体建模技术为核心的CAD 软件、虚拟样机技术和有限元技术为核心的CAE 软件日趋成熟,已广泛应用于机械产品的设计[1]。两种软件的发展各有侧重,虽然现有的仿真工具可以解决大部分单一领域的分析评估问题,但在一定程度上没能充分发挥各自的优势。因此,协同仿真作为新兴的仿真手段,其应用也越来越广。

协同仿真方法是采用异构仿真的思路,将不同建模工具和方法融合在一起,以充分利用每种方法对于特定问题和领域的实用性,从而能够提高复杂系统的模型粒度和置信度。国内外学者在协同仿真方面做了大量的研究。文献[2]针对水下机器人仿真的实际应用,引入协同仿真技术,提出了水下机器人协同仿真框架和配套的开发方法,在VC ++环境中协同Matlab、Simulink 等不同的异构软件,并行完成各个仿真模块的协同工作。文献[3]提出基于HLA 的多学科协同仿真平台,并对其中关键技术:基于同步数据的协同算法和扩展HLA 接口技术等进行了详细阐述。生产线作为复杂的制造系统,在生产线三维建模及布局优化方面,相关学者也做了不少研究。文献[4]利用E -factory 仿真软件对某减速箱制造企业车间布局进行设计优化,但该软件只提供平面设计功能,不能为设计人员提供形象的参考。文献[5]以消失模铸造生产线的三维参数化设计为主要研究内容,设计了一套软件系统使其能够在参数的驱动下,完成设备的选型,最终得到生产线的三维图。

以上文献的研究,在协同仿真方面主要集中在产品的设计过程,而对于生产线本身的协同仿真涉及较少;在生产线参数化建模方面,主要是针对单一物流模型,设计过程很大程度上依靠设计人员手动布置,这样既降低精度又延长了设计时间。因此,研究基于生产线参数化三维模型的协同仿真技术,寻求有效的生产线干涉检测机制,具有重要意义。

本文在分析前人研究成果的基础上,结合实际加工生产线布局规划设计,提出了基于Plant Simulation的物流模型和二次开发FactoryCAD 的生产线参数化建模模块的协同仿真技术。对包括生产线参数化建模技术,协同仿真数据交互技术和干涉检测技术3 部分进行展开,给出了相应的实现方法。

1 系统框架

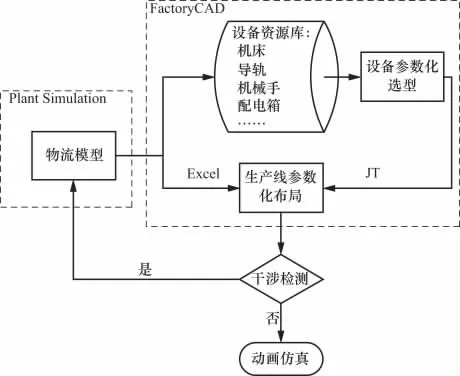

基于FactoryCAD 直观的三维建模和Plant Simulation 物流模型仿真,以协同仿真技术为手段通过三维模型与物流模型的一一映射,导出Plant Simulation 中优化后的布局信息,在FactoryCAD 中建立相应的生产线三维模型,利用扫掠等手段定性分析生产过程中可能发生的干涉,最终将三维模型反馈至Plant Simulation 中进行动画演示,该协同仿真过程的总体框架如图1 所示。

该系统主要包括4 个模块:①设计生产线所需的基础设备,即构建参数化设备模型库。②在FactoryCAD 中根据不同类别,分别实现机床、导轨、机械手等的参数化布局。③数据交换机制。数据交换是协同仿真的桥梁,主要涉及到在FactoryCAD 中根据Plant Simulation 所提供的布局信息构建生产线三维模型,以及在Plant Simulation 中通过JT 格式获取已经建立的三维模型进行动画演示。④干涉检测。针对生产过程中可能发生的干涉进行定性的预判,给予设计人员更多车间布局信息。

图1 总体框架

2 主要功能实现

针对上述系统框架,分别对主要的4 个模块进行研究,并给出每个模块的实现过程和方法。

2.1 生产线参数化建模

生产线作为复杂的制造系统,所涉及的设备不同于通用零件的参数化建模,具有复杂程度高,通用性差等特点。因此,作为生产线参数化建模的基础,设备模型库(相当于标准件库)具有重要作用。FactoryCAD提供了庞大、详细的参数化模型库(导轨、桁架、机械手,货架等),并且支持各类机床模型通过JT 格式调用,可以满足生产线建模的需要。其次,根据用户设定的参数,驱动模型库中相应的模型尺寸参数之后,依据已有的生产线布局信息(位置坐标、角度),将生产设施布置在指定位置。因此,将生产线参数化建模主要分为生产设施参数化选型和生产线参数化布局两个方面。

(1)生产设施参数化选型。主要涉及到加工设备、物流设施以及基础设施,针对不同的模型采取不同的建模方法。①对于生产设备,主要涉及到加工机床、珩磨机、清洗机等设备。该类设备通用性差,不宜使用参数化建模,因此,通过JT 格式调用已经建立的模型即可,设计人员只需根据加工信息选择合适的设备,即设备的选型。②对于物流设施和基础设施,主要采取参数化建模的方式。其中涉及的模型参数可分为驱动参数和联动参数,驱动参数是指由用户在交互界面设定参数值,用于驱动联动参数变化从而驱动模型的参数类型[6]。

在FactoryCAD 中,驱动参数包括物流设施的形状尺寸以及相关设计属性等,例如辊道的类型和长度;联动参数是指不需要用户直接设定参数值、随驱动参数变化的参数,例如辊子的数量由辊道的长度而确定等。因此,FactoryCAD 只需读取相应的数据信息,便可生成相对应的设备,最终完成生产线上加工设备的选型以及物流设施和基础设施的参数化建模。

(2)生产线参数化布局。这里所提到的参数化布局是指基于Plant Simulation 设计优化后的布局信息,在FactoryCAD 中建立生产线三维模型,给出直观的、可供参考的生产线实况。生产线参数化布局过程中,数据主要涉及到设备的位置信息和角度等。在FactoryCAD 的基础上,开发生产线参数化布局模块,该模块主要是在设备选型后,依据布局信息,可以实现大量相同设备同时布局,主要涉及到的操作有移动M 指令和旋转RO 指令,而数据的获取主要是通过API 接口读取存放在Excel 中的布局信息。

参数化布局的流程如图2 所示,在读取Excel 存储的布局信息后,按加工设备分类,针对相同的设备,采用批量布局,即选取这批机床对应的布局信息统一布局;针对单台的设备则选择依次布局。完成设备布局后检测未被分配设备位置的,若有遗漏,重复上述两种布局方式。

2.2 数据交换机制

图2 参数化布局流程

2.2.1 数据交换的数学描述

在数据交换中,一个以源Schema(结构)组织的源数据被重构、翻译为以另一个不同的源Schema 组织的目标数据[7]。这里所指的数据可以是文件、数据库、界面元素等,Schema 是指能定义一类数据,对数据施加约束以区别于其他数据的模式。

数据交换过程可以用一个四元组(S,T,∑st,∑t)描述。其中:S 为源Schema;T 为目标Schema;∑t 为T 上施加约束的集合;∑st 为S 到T 转换关系的集合。

Schema 是一个有限的关系集合,R={R1,R2,…,Rk},S={S1,S2,…,Sn},T={T1,T2,…,Tm};Si为源Schema 关系集合中的子关系;Tj为目标Schema 关系集合中的子关系。

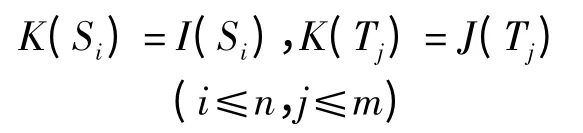

令I 是S 的一个实例,J 是T 的一个实例,K=<I,J >满足S∪T,则

因此,数据交换问题可以归结为给一个I,求J 的问题,使得J 满足∑t,<I,J >满足∑st。J 称为I的一个方案,J 可能没有解,也可能存在多个方案。

2.2.2 协同仿真中数据的主要特点

协同仿真过程中,存在大量复杂的数据交换,数据的主要特点有:①数据形式复杂多样,有结构化的数据,也有非结构化的数据,具体包括几何图形、图像、图表、文档等等;②频繁的数据交换,数据流量大;③对数据的一致性要求高。

本文所研究的FactoryCAD 与Plant Simulation 之间的协同仿真,即一个源组织的数据被翻译成另一个不同的源组织的目标数据,依据数据交换的类型和主要特点,可将这两个软件之间的数据交换,按交换方式分为基于接口的直接数据交换和基于共同语言的间接数据交换。

2.2.3 基于接口的直接数据交换

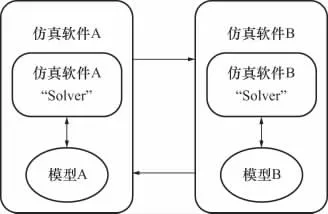

基于接口的方法,充分发挥各领域商用仿真软件在各自领域的特长,利用它们分别完成各自领域仿真模型的构建,然后基于各个不同领域商用仿真软件之间的接口,实现不同模型之间的协同仿真运行[8],原理图如图3 所示。

图3 基于接口的协同仿真原理图

FactoryCAD 利用其丰富的资源设备库构建生产线三维模型,通过轻量化JT 模型,将生产线设备按不同类别分别导出,基于JT 格式的直接数据交换如图4所示。例如分别以粗加工岛、精加工岛为整体导出机床单元模型,具有整体性、更快捷等优势。然后基于共用的JT 接口,由Plant Simulation 读取三维模型,取代其中所建立的逻辑二维物流模型,提供更为直观的可视化物流模型,以便于后期的车间动画演示。

2.2.4 基于Excel 的间接数据交换

在Plant Simulation 中所建立的逻辑物流模型可提供大量布局信息供FactoryCAD 建立相应车间三维模型,通过遍历所有物流模型,导出所需的基本属性至第三方软件Excel。FactoryCAD 是基于AutoCAD 二次开发,因此具备开放的API 接口可以调用Excel 中的数据。分析生产线三维建模所需的数据,可大致归为坐标信息、设备角度信息以及工位信息,而Plant Simulation 中的逻辑物流模型仅能提供相对应的坐标信息和工位信息,因此需要工作人员根据实际情况输入角度信息以便限定设备的自由度。所涉及的数据交换如图5 所示。

在具体实现数据交互时,考虑到简化数据,方便设计人员实际操作的情况,笔者使用了C/P(Command/Parameter)数据交互机制,就是在FactoryCAD 读取数据的过程中,只传递操作明命令和参数,该系统中有一个模块用于解释这些C/P 的信息流,称为命令解释器,它负责映射为FactoryCAD 认同的操作,例如针对坐标信息采用M 指令、针对角度信息采用RO 指令。这样大大节约了设计者的设计时间,且方便了后期修改。

在实际交换过程中,对于仿真优化后的物流模型,Plant Simulation 并不提供上述数据信息的自动提取,因此选择通过编写Simtalk 程序语句实现该功能。具体过程是先遍历整个Frame 中包括Sourse、SingleProc、Line 等仿真模型,将这些对象的名称、坐标信息依次写入至Tablefile,在此之后导出为Excel 格式供FactoryCAD 调用,实现该功能的程序如下:

图4 基于JT 格式的直接数据交换

图5 基于Excel 的间接数据交换

2.3 干涉检测

基于车间设计的需要,动态干涉检测一直是十分热门的问题,主要发生在以下两种情形:设备和工作人员的活动空间检测,主要应用于机器人手臂的路径搜索;以及在设备等放置过程中,检测是否受车间空间约束发生干涉。

已有的动态干涉检测的方法研究,总的说来可分为下面几类方法[9]:①多次检查:在一定的时间间隔,计算物体在这一时刻所处位置的干涉情况;②交叉计算:将物体的运动轨迹用一个时间的函数来表示,建立一个数学方程,通过解方程来得到干涉的精确时间和位置;③扫掠物体:这种方式是建立一个扫掠体,这实际是运动实体沿指定轨迹运动时所占的空间体积。但扫描体的生成是比较困难的,除非实体比较简单。扫描体一经生成,其动态干涉检查就可以用一次静态干涉检查来完成。

针对生产线实际情况,相对位置固定,外形尺寸简单等,故干涉检测主要考虑动态干涉发生的可能。干涉检查的物体基本上是简单实体(或可以被简化为简单实体)且轨迹确定,也不关心它们干涉时的精确时间,针对这种特殊情况,采用扫掠物体法较容易发现干涉问题。FactoryCAD 提供这样的动态检查功能,在设计初期能够检测人或设备的工作运动轨迹以避免与其他固定设备等发生干涉。对于机械手和叉车等设备提供了不同的扫掠方法。对于机械手主要是采用绝对安全范围,模拟机械手工作过程中可能到达的最大范围;而叉车等物流设备或人则是采用按照既定路径扫掠,依据扫掠体采取静态干涉检测。这样就从根本上避免了定量分析生产线最优布局后,在实际生产过程中可能发生的干涉问题。

鉴于干涉检测在加工生产过程中的实际应用,在多模型协同仿真后,有必要引入该技术,对建立优化后的三维模型进行干涉检测。

3 实例应用

针对某柴油发动机企业新厂房车间布局规划后期,在以Plant Simulation 针对瓶颈工位分析优化后,利用本文提出的基于FactoryCAD 和Plant Simulation 的协同仿真技术,完成生产线三维建模、干涉检测等环节,为后续优化调整和动画演示提供支持。

缸体加工生产线主要由机床、导轨、桁架、机械手,货架等组成。设计人员根据不同类型采用不同的三维建模方法,机床和机械手根据企业所采用的不同型号调用已建立的模型数据库,导轨、桁架和货架等则是由实际情况进行参数化建模,方便后续更改。车间布局信息的获取主要基于FactoryCAD 与Plant Simulation之间的协同仿真所进行的数据交换,在获得布局信息后,基于在FactoryCAD 上进行二次开发的模块将数据进行分类和调用,最终可以快速且准确地生成缸体加工生产线,并在此基础上,为了更真实展示车间信息,利用Plant Simulation 的3D 模块针对构建的加工生产线进行动画演示,提供了良好的可视化效果。

当完成布局和机床信息导入后,进行参数化布局时,出现如图6 所示的系统交互界面。用户可通过界面选择机床类型,设定机床信息,选择需要布局的位置来安排机床布置,最后自动生成缸体生产线的三维模型。相较以往导入JT 模型,再定位的方式,该二次开发模块简化了繁琐的数据输入,提高了设计效率。

图6 参数化布局界面

过去在生产线布局优化后进行可视化建模通常需要4~5 天,而使用该建模模块以及协同仿真技术后,生产线三维模型的建立及演示只需1~2 h,效率提高明显。图7 所示是完善生产线及其内部设施后的三维模型,主要涉及到立柱,围栏,配电箱等,使得车间三维模型更为逼真。

图7 最终车间三维模型

图8 机械手扫掠体干涉检测

在完善整个车间的内部设施后,需对整条生产线进行干涉检测,本文就加工生产线某一岛内机械手运动轨迹进行干涉检测,扫掠机械手可能达到的最大范围,生成扫掠体,转化为一次静态干涉检测,通过转动视角,观察扫掠体是否与其他加工设备发生干涉。图8 为机械手在其工作的岛内干涉仿真结果,图片中央网状即为机械手扫掠所达的最大范围。

4 结语

针对车间布局设计过程中物流模型不够直观,无法及时发现和反馈实际生产中可能存在的问题。以某企业柴油发动机缸体加工生产线为应用背景,通过建立数据交换机制,对生产线进行参数化建模,研究了基于Plant Simulation 与FactoryCAD 之间的协同仿真技术,应用FactoryCAD 的干涉检测机制,对车间工作过程中可能发生的干涉进行了排查,提高了设计的可信度。实例证明,该方法便捷、高效,能为企业进行生产线布局规划提供有效地支持。

[1]孟祥德,李立顺,王斌,等.CAD/CAE 协同仿真技术应用研究[J].机械设计与制造,2007 (9):213 -215.

[2]王卓,冯晓宁,万磊,等.水面无人艇协同仿真平台设计方法[J].哈尔滨工程大学学报,2012,33(3):275 -282.

[3]Shucai Tang,Tianyuan Xiao,Wenhui Fan.A collaborative platform for complex product design with an extended HLA integration architecture[J].Simulation Modeling Practice and Theory,2010,18(8):1048-1068.

[4]郑雅敏.基于E -Factory 仿真软件的减速箱制造车间的规划设计[D].上海:上海海事大学,2007.

[5]杨常松.消失模铸造生产线参数化设计[D].石家庄:河北科技大学,2010.

[6]张小兵,周雄辉,柳伟,等.基于Inventor 的产品组装生产线参数化CAD 系统开发[J].模具技术,2011(1):40 -44.

[7]Ronald F,Phokion G,Renee J,et a l.Data exchange:semantics and query answering.Proceedings of ICDT[C].Siena:Springer Verlag,2003:207 -224.

[8]熊光楞,郭斌,陈晓波.协同仿真技术与虚拟样机技术[M].北京:清华大学出版社,2004.

[9]王凤,余克清,申健,等.计算机辅助工厂设计系统的设计与实现[J].计算机辅助设计与图形学学报,1998,10(2):133 -137.