巨厚煤层全煤巷道破坏机理及注浆效果数值模拟

乔卫国 程少北 林登阁 李 惠 朱 军

(1.山东科技大学土木建筑学院,山东青岛266590;2.山东省土木工程防灾减灾重点实验室,山东青岛266590)

煤炭作为我国的重要能源,储量较大、分布较广。近年来,在新疆等西部地区探明的煤田煤层厚度达到几十米,甚至达到几百米。煤层厚度大于15 m,即属于巨厚煤层。针对这类煤层的开采,巷道全部布置在煤层当中,由于煤层多具有松软、破碎、易片帮冒顶等特性,软弱煤层不但顶底板岩层赋存条件差难以支护,而且煤层软弱,抗压强度小,裂隙发育整体性差,受顶底板来压影响易发生大变形甚至流变,最终导致巷道失稳变形破坏。随着开采深度的增加,围岩应力增大,煤巷煤体围岩的软岩特性更加突出,维护更加困难。文献[1]中过突出煤层时采用注浆加固技术实践证明:注浆加固技术可以提高煤体强度,也可以改变围岩的松散结构,提高黏结力和内摩擦角,封闭裂隙阻止水对岩体侵蚀,提高岩体强度。

1 工程实例

1.1 工程概况

新疆准东矿位于克拉麦里山南麓,地貌形态为残丘状剥蚀平原与戈壁。海拔549~840 m,相对高差291 m,地势总趋势北高南低,平均地形坡度2°,井田地层倾角较缓,仅1°~3°。根据矿井勘探成果,井田构造属简单类型,井田内断裂构造不发育。井田内可采煤层为B1煤层,可采煤层厚度为30.30~70.57 m,平均53.16 m。煤层顶板为粗-中砂岩、细砂岩、泥岩、含炭泥岩为主,个别为粉砂质泥岩、砂砾岩、高炭泥岩、含砾粗砂岩;底板为泥岩、粉砂质泥岩、炭质泥岩、含炭泥岩、粉砂岩、高炭泥岩、细砂岩。煤层埋藏深度464~740 m,地压较大,工程地质条件中等,瓦斯含量低,但有煤尘爆炸危险,煤层容易自燃,围岩强度比较弱,给矿井的开采带来了一定的困难。

1.2 巷道围岩破坏机理分析

全煤巷道由于顶煤的泊松比大于上部岩体,且层理明显、节理裂隙发育,在开挖应力重分布后产生的水平载荷作用下,极易发生剪切扩容现象,进而导致煤体发生松动,顶煤的松动大幅度降低了其传递水平载荷的能力。因此,水平载荷向上部转移,形成新的剪切破坏区。松动后的煤体强度及完整性进一步降低,各块体间失去了原有的嵌合关系,难以形成稳固的自撑圈维持自稳,在上部煤体剪切扩容产生的膨胀压力和自重作用下易发生松塌性垮落。

巷道开挖后,两帮煤岩体有三向应力状态变为两向应力状态,顶板载荷对煤体的压剪作用下出现2组共轭剪切滑移面[2],逐渐发生塑形变形和松动。同时,由于煤体的泊松比大于上下部岩石,因而有从顶底板挤出的趋势,当剪切滑移面和挤出趋势发展到一定程度时,两帮煤体便会发生松塌,形成片帮。

造成底板围岩整体剪切破坏的荷载主要包括两个方面[3-4]:①顶部松动区围岩将通过两帮煤体向底板荷载转移,引起底板压力逐渐增大,诱发底臌;②巷道开挖后,围岩应力重分布,帮脚、底角附近煤体极易产生应力集中,形成较高的偏差应力,且局部区域为二向应力状态,此处煤体强度较低易发生剪切破坏,加速底臌的发展。因此,底臌的本质原因是底板临界滑移面岩体抗剪强度不足。

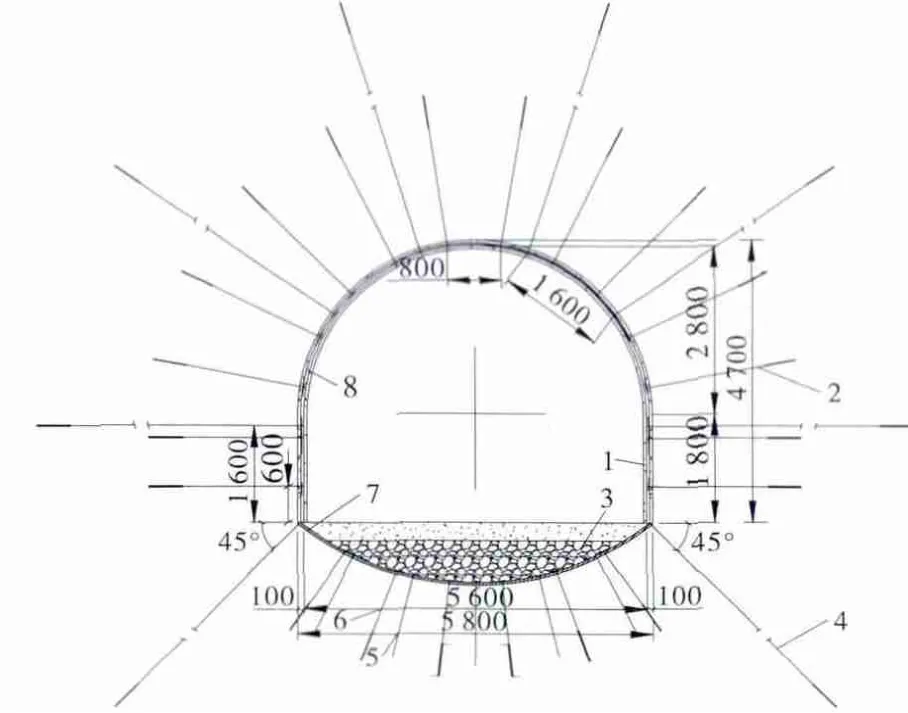

2 巷道支护方案

(1)巷道支护方案。根据设计要求,辅助运输大巷沿煤层布置,巷道断面全部位于煤层中,由全煤巷道变形特征及破坏机理,巷道断面选择直墙半圆拱形。支护方案采用锚网喷+钢带加固围岩(煤),并以小直径预应力锚索悬吊补强+反底拱的联合支护方案,支护断面图见图1。

图1 辅助运输大巷巷道支护断面图Fig.1 Sectional draw ing of reinforced support of auxiliary transportation roadway

(2)支护参数。C30混凝土喷层,一次支护初喷50 mm,复喷50 mm,二次支护复喷50 mm;内锚外注式高强螺纹钢锚杆22 mm×2 500 mm,14根/断面,间排距800 mm×800 mm;反底拱上覆材料先用矿渣填充,再用300 mm厚的C30混凝土找平,为增加底板支护的让压性能,可适当滞后底拱的施工时间;锚索15.24 mm×6 000 mm,8根/断面,每断面等距布置,排距1 600 mm,底角2根与水平方向45°夹角布置,端部树脂锚固,锚固长度765 mm;底板注浆锚杆22 mm×1 400 mm,5根/断面,在底板曲梁间插空布置,排距2 000 mm;反底拱曲梁固定锚杆,高强螺纹钢锚杆22 mm×1 600 mm,6根/断面,排距2 000 mm;反底拱曲梁采用GDⅡ140/20梯形钢带、材质HRB335加工制作,长6 275mm,排距2 000mm;菱形金属网,直径5mm,网孔100mm×100mm,搭接长度100 mm。

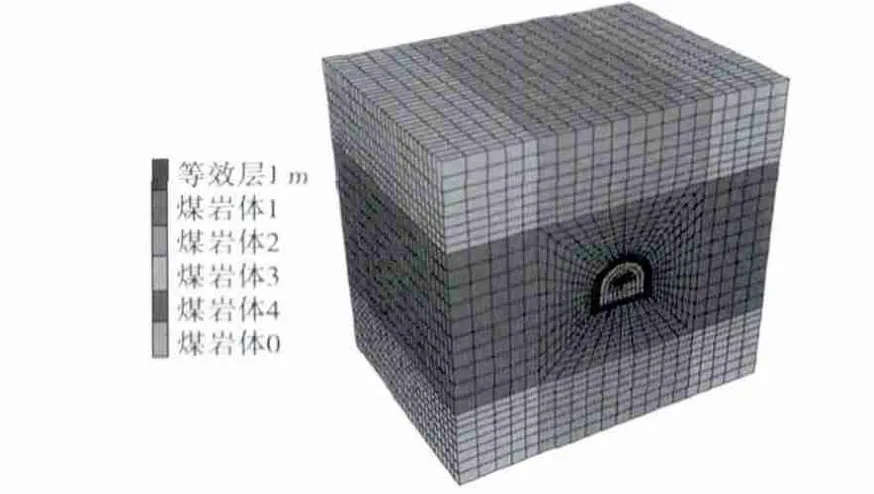

3 FLAC3D数值模拟

3.1 建立三维数值模型

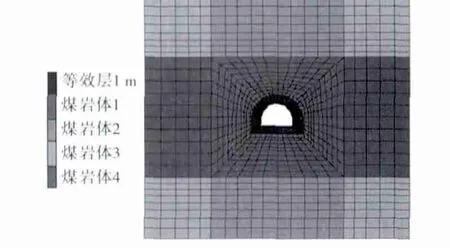

由于B1煤属近水平煤层,忽略煤层倾角对其的影响,数值模型采用水平模型。模型尺寸40 m×40 m×30 m。模型侧面限制水平移动,模型下部为x、y、z3方向铰支,固定不动;在模型的上表面施加12.5 MPa的垂直应力。模型共有32 700个单元网格,34 937个节点。因主要研究注浆加固效果,故对模型支护条件进行了简化,未模拟反底拱支护。本模拟建立的模型见图2,开挖模型见图3。

图2 三维数值模拟模型Fig.2 Three-dimensional numericalmode

图3 三维数值模拟模型开挖Fig.3 Three-dimensional numericalmode for excavation

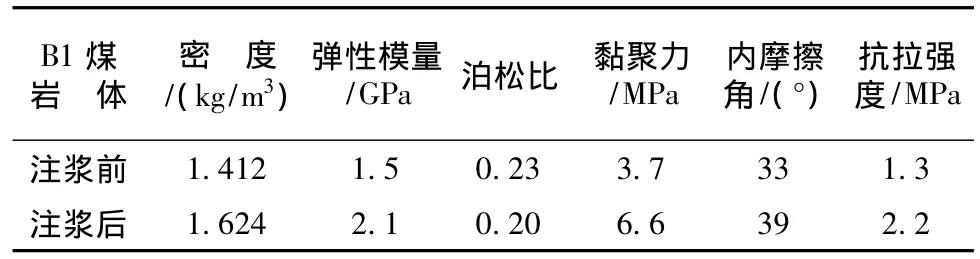

通过岩石物理力学实验,测定煤层的物理力学参数见表1。

表1 煤层物理力学参数Table1 Physico-mechanical parametens of bolt and surrounding rock

注浆后,浆液充填煤体的节理、裂隙,改善了破裂煤岩体的物理力学性质[5-7],将浆液在煤岩体裂隙中扩散范围称为“注浆加固体等效层”[8],取“注浆加固体等效层”的厚度或浆液扩散半径依次为1.0、1.5、2.0、2.5、3.0、4.0 m。

3.2 模拟结果分析

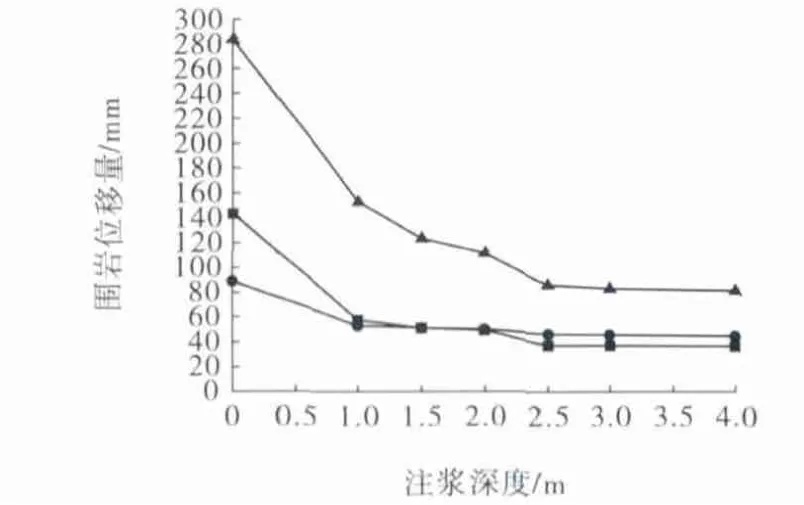

为更好的反映工程实际情况,本模型及支护结构体系的力学参数赋值均严格按照实际数值选择。分别比较了不同注浆深度情况下的位移和塑性区的变化,并在顶板、两帮及底板关键位置分别设置位移监测点,以观测开挖过程中围岩的变形情况,围岩关键部位位移量与注浆深度的关系见图4。

图4 围岩关键部位位移量与注浆深度的关系Fig.4 Relationgship between displacement surrounding rock at key positions and grouting dep th

由图4可知:注浆深度由1.0 m增加到4.0 m时,两帮收敛量依次为57.69、51.22、48.67、37.17、36.67、36.23 mm,降幅分别为 59.53%、64.07%、66.07%、73.93%、74.28%、74.58%;顶板下沉量依次为52.74、51.15、50.32、45.81、45.30、44.45 mm,降幅分别为 40.72%、42.51%、43.44%、48.51%、49.08%、50.04%;底板底臌量依次为 152.39、123.01、111.83、86.10、83.12、81.73 mm,降幅分别为46.38%、56.71%、60.65%、69.71%、70.75%、71.24%。

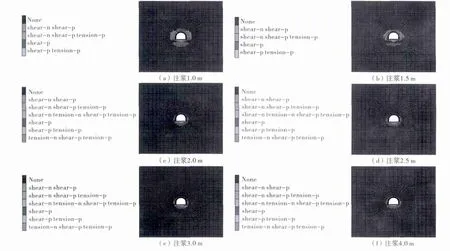

不同注浆深度下围岩塑性区分布情况见图5。随着注浆深度的增加,塑形区范围逐渐缩小,沿巷道轮廓趋于均匀分布,说明注浆有效的提高了围岩的力学性质和整体性,较好的控制了底臌的发展,显著的提高了注浆范围内锚杆的可锚性,增强了原支护体系的控制效果。

不同的注浆范围下巷道各关键部位的位移量减低的幅值并非随着注浆深度的增加而简单的增大。注浆深度从1.0 m增加到2.5 m,围岩位移量和塑性区范围随着注浆深度的增加而显著的减小;但在注浆深度继续增加至4.0 m过程中,围岩位移量和塑性区范围不再出现明显的减小。然而注浆深度的增加将增大注浆施工的成本,增大煤体中钻孔的难度,最终确定该支护体系的最佳注浆深度为2.5 m。

4 结论

(1)全煤巷道顶板垮落是上部煤体剪切扩容产生的膨胀压力作用的结果;当剪切滑移面和挤出趋势发展到一定程度时,两帮煤体便会发生松塌,形成片帮;而底板临界滑移面岩体抗剪强度不足是产生底臌的根本原因。

图5 不同注浆深度下围岩塑性区分布情况Fig.5 Plastic zone distribution of surrounding rock of different grouting depths

(2)与注浆加固前相比,由于全煤巷道注浆不仅大幅提高了围岩的力学性质,还给锚杆提供了较为稳固的锚固基点,使围岩的强度和原支护体系的承载能力显著提高。巷道两帮及顶底板的位移量均大幅值的减小,围岩塑性区范围大大缩小,并沿巷道轮廓趋于均匀分布。因此,注浆能较好地解决巨厚煤层全煤巷道围煤松软、破碎、难支护的问题。

(3)通过对比不同注浆深度时围岩位移量及塑性区分布情况得出,注浆深度从1.0 m增加到2.5 m,围岩位移量和塑性区范围随着注浆深度的增加而显著的减小,但在注浆深度继续增加至4.0 m过程中,围岩位移量和塑性区范围不再出现明显地减小,最终确定2.5 m为该支护体系的最佳注浆深度。

[1] 张进红,郁钟铭,胡顺举.松河矿1580轨道石门过突出煤层注浆加固工艺应用实践[J].煤,2012,21(1):30-31.

Zhang Jinhong,Yu Zhongming,Hu Shunju.Application practice of grouting reinforcement technology at1580 railway crosscut in Shonghe Coal Mine[J].Coal,2012,21(1):30-31.

[2] 李志峰.厚煤层全煤巷道锚杆支护设计与应用[J].黑龙江科技信息,2007(12):60.

Li Zhifeng.Design and application of bolt support for full seam gateway in thick seam[J].Heilongjiang Science and Technology Information,2007(12):60.

[3] 杨生彬,何满潮,王晓义,等.孔庄矿深部软岩大巷底臌机理及控制对策研究[J].中国矿业,2007,16(4):77-80.

Yang Shengbin,He Manchao,Wang Xiaoyi,et al.Study on mecha-nism and control of deep soft rock roadway floor heave in Kongzhuang Coal Mine[J].China Mining Magazine,2007,16(4):77-80.

[4] 姜耀东,陆士良.巷道底臌机理的研究[J].煤炭学报,1994,19 (4):343-351.

Jiang Yaodong,Lu Shiliang.Investigatiom of mechanism of floor heave of road[J].Journal of Coal Science&Engineering,1994,19 (4):343-351.

[5] 刘长武,陆士良.锚注加固对岩体完整性与准岩体强度的影响[J].中国矿业大学学报,1999,28(3):221-224.

Liu Changwu,Lu Shiliang.Effect of bolting-grouting reinforcement on integrity and quasi-strength of rock mass[J].Journal of China U-niversity of Mining&Technology,1999,28(3):221-224.

[6] 袁 博,张召千,张百胜,等.破碎围岩注浆加固数值模拟分析与工程应用[J].金属矿山,2013(7):45-48.

Yuan Bo,Zhang Zhaoqian,Zhang Baisheng,et al.Numerical simulation of grouting reinforcement of cracked surrounding rocks and its application in engineering[J].Metal Mine,2013(7):45-48.

[7] 颜 峰,姜福兴.裂隙岩体注浆加固效果的影响因素分析[J].金属矿山,2009(6):14-17.

Yan Feng,Jiang Fuxing.Analysis of the factors influencing the grouting reinforcement effects of fractured rock mass[J].Metal Mine,2009(6):14-17.

[8] 孟庆彬.深部高应力软岩巷道变形破坏机理及锚注支护技术研究[D].青岛:山东科技大学.2011.

Meng Qingbin.Research on Deformation Failure Mechanism and Bolt-grouting Reinforcement in High-stress Deep Soft Rock Roadway[D].Qingdao:Shandong University of Science and Technology.2011.