输煤系统分仓计量的设计与应用

(上海交通大学电子信息与电气工程学院1,上海 200240;上海外高桥发电第三发电有限责任公司2,上海 200137;上海工业自动化仪表研究院3,上海 200233)

0 引言

为了加强火电厂发供电煤耗的科学管理,不断提高火电厂经济效益,原电力工业部颁布并于1994年开始实施的《火力发电厂按入炉煤量正平衡计算发供电煤耗的方法》,明确指出火电厂发供电煤耗统一以入炉煤计量煤量和入炉煤机械取样分析的低位发热量按正平衡计算,并以此数据上报及考核[1]。

根据该方法,火电厂要准确计算单台机组发供电煤耗,必须首先解决入炉煤的分仓计量问题[2]。这将为评价机组的经济性能指标以及评估节能减排的成效提供更准确的基础数据,大大提高火电厂的精细化管理水平,为火电机组的科技创新和环保节能所产生的经济效益提供有力的支撑,对降低火电机组的发电成本、提高火电企业在电力市场的竞争力具有特别重要的意义。

1 输煤系统概述

上海外高桥第三发电有限责任公司(以下简称外三电厂)的加仓流程如图1所示。

图1 加仓流程图

外三电厂现有2×1 000 MW机组,燃煤分别经过安装在皮带机8E和8F中部的皮带秤称重后,通过皮带机等设备的输送、落煤管的连接和三通挡板的位置切换,将燃煤输送到皮带机11E和11F。最后由犁煤器的抬落,将燃煤加入7#机组和8#机组的12个原煤仓内。加仓设备的最大生产率为1 800 t/h,皮带秤的称量范围为0~1 800 t/h。

皮带秤是安装于皮带机上、依据作用于燃煤上的重力来确定该燃煤质量的计量仪器。它无需进行质量细分或者中断皮带的运动,是对皮带上的散状物料燃煤进行连续称量的自动衡器[3]。

实时采集的称重传感器和测速传感器信号,经皮带称二次仪表的乘法器、放大器、积分器等处理后,得到燃煤的累计量和瞬时流量[4]。

皮带称每累计计量到1 t燃煤,就产生一个计量脉冲信号。输煤程控系统对接收到的计量脉冲信号进行累计,实现了两台机组加仓煤量的准确计算。

由于系统没有对入炉煤进行分仓和分炉计量[5],所以无法对每一台机组的加仓煤量实现准确的计量。分仓计量的目的就是准确计算每个原煤仓的加仓煤量,为正平衡计算单台机组的煤耗提供更为准确的入炉煤量的计量数据。

2 分仓计量需要解决的问题和解决方案

2.1 计量脉冲信号的采样

在实际运输过程中,燃煤在皮带秤上的分布是不均匀的,甚至是不连续的[6]。因此,计量脉冲信号的产生时间是随机的。程控主机接收到的计量脉冲信号的保持时间一般在几十毫秒左右,非常短。

解决该问题的办法是,采用设置缓冲寄存器的方法,对皮带秤产生的计量脉冲信号进行准确地采样和数据记录,从而实现燃煤的离散处理,解决采样存在的问题。

2.2 加仓路径和加仓仓位的确定

由于三通挡板的切换,从皮带秤到原煤仓的加仓路径有很多条,且原煤仓较多,所以必须通过逻辑判断加仓路径和确定加仓仓位。

实际应用中,利用现有的各原煤仓加仓过程中相关设备的状态[7],通过皮带机运行和三通挡板位置信号来确定加仓路径,通过犁煤器的抬落位置信号来确定加仓仓位[8]。

2.3 延时入仓

燃煤经皮带秤计量后需经过若干设备才能到达原煤仓。由于计量点和统计点不在一个地点,所以必须考虑燃煤通过这段距离所需要的时间即延时入仓问题[9]。根据实际现场经验,测量燃煤延时入仓的时间一般为3~4 min。

延时入仓的解决方法是将采样得到的计量脉冲信号按确定的加仓路径在加仓设备上进行取值和移位。

2.4 加仓设备故障停运

为防止燃煤在加仓系统设备启动或停止时堆积甚至损坏设备,当任一设备故障停运时,逆煤流输送方向的设备将瞬时停机。由于皮带称所在的皮带机是加仓煤流输送方向的源头,加仓流程中任一设备的停运,将直接导致燃煤计量的停止,而未停运皮带机上经过计量的燃煤仍在正常的运行加仓,造成分仓计量的误差。

解决这一计量误差的方法是将加仓设备进行分解,根据皮带机的运行信号确定是否移位。如皮带机停运,则相应皮带上的移位寄存器移位也停止,从而实时真实地反映燃煤的输送情况。

3 分仓计量的实现

3.1 皮带秤计量脉冲信号的采样

3.1.1 采样周期

采样周期必须小于皮带秤累计计量1 t燃煤而产生一个计量脉冲信号的最短时间(2 s)。由此设定采样周期为1 s,确保计量脉冲信号的精确采样。

3.1.2 采样方法

设置采样寄存器,皮带秤每出现一个计量脉冲信号的上升沿,直接将采样寄存器置“1”,完成采样。采样的信号被取值后立即将采样寄存器置“0”,以完成下一次采样工作。

3.2 确定加仓路径和加仓仓位

根据输煤程控采集的加仓皮带的运行信号和三通挡板的位置信号,按照燃煤的输送方向,即皮带机8E/8F→皮带机9E/9F→滚轴筛E/F→碎煤机E/F→皮带机10E/10F→皮带机11E/11F的流程,判定加仓路径。

同样根据犁煤器的“落下反馈信号”判定“加仓仓位”。只要满足判定条件,无论是否有燃煤加入原煤仓,都将被视为加仓仓位。由于8D仓作为尾仓没有犁煤器,其将始终被视为加仓仓位。

3.3 加仓设备的分解

对加仓设备进行分解,在不同的加仓设备之间实地测量燃煤的输送时间,并将加仓设备分段进行编程。输送时间包括燃煤在落煤管内和在滚轴筛和碎煤机内的输送时间。

燃煤在设备之间的运输时间如表1所示。

表1 燃煤在设备之间的运输时间

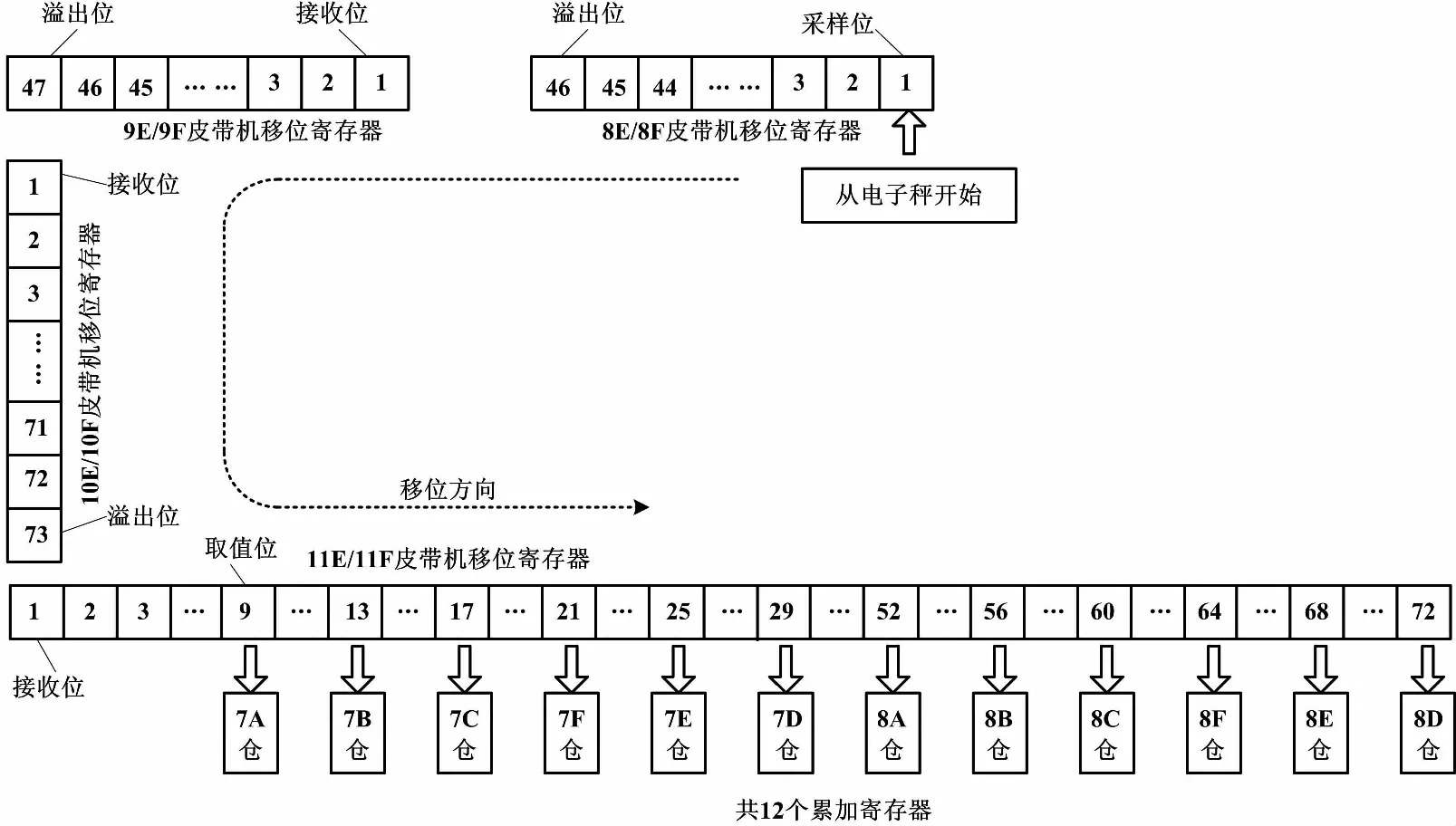

3.4 计量脉冲信号移位、取值和累加

通过输煤程控的RSLogix5000控制器,使用位左移(bit shift left,BSL)指令设置8个移位寄存器,其长度按燃煤在设备之间的运输时间进行设置。移位寄存器中每一位的值,代表在不同采样周期采样得到的皮带称累计1 t燃煤的值,其值为“0”或“1”。为说明BSL指令的工作原理,将移位寄存器不同的位进行命名,如图2所示。图2中,采样位为8E/8F皮带机移位寄存器的第一位,溢出位为移位寄存器的最后一位,接收位(9E/9F/10E/10F/11E/11F)为皮带机移位寄存器的第一位,负责按确定的加仓路径在不同加仓设备之间将移位寄存器各位的值进行传递。取值位负责按确定的加仓仓位将计量脉冲信号累加到原煤仓的12个累加寄存器中。取值位的值被取值后将自动清零,并继续向移位寄存器的下一位进行移位。

图2 分仓计量原理图

位左移(BSL)指令的工作原理如下。当皮带机运行时,相应移位寄存器中各位存储的计量脉冲信号的值自动移动一位。与此同时,采样位将采样寄存器内寄存的皮带称计量脉冲信号进行取值,而在不同加仓设备之间的移位寄存器通过溢出位将值移位到接收位。由此模拟燃煤的实际运输方向,将皮带称的计量信号逐一传递到加仓仓位。被判定为加仓仓位的累加寄存器则从取值位进行取值和累加,实现分仓计量。

为保证计量信号在移位过程中不被丢失,当皮带机停运时,相应移位寄存器也将停止移位,直到皮带机恢复运行后再继续进行移位。同时,采样、取值、移位、累加的周期均与采样周期相同,都设置为1 s。

4 分仓计量的误差分析

分仓计量的称重计量脉冲来源于皮带秤,分仓计量的精度首先取决于皮带秤的精度,不可能超过皮带秤的计量精度。这里的误差分析是对皮带秤以外的各种主要因素进行的分析[10]。

误差因素主要有以下几项。

① 受燃煤的加仓瞬时流量,燃煤在落煤管、滚轴筛、碎煤机等设备中通过的时间等各种因素的影响,燃煤的输送时间不可能保持绝对的相等。这将造成移位寄存器的位长设定出现偏差,造成分仓计量的误差。

② 犁煤器抬落动作并非瞬间完成。当有燃煤通过时,在行程过程中燃煤存在短暂的分流过程,使应被加仓仓位取值的计量脉冲信号部分加入了未确认的加仓仓位中,造成分仓计量的误差。

③ 三通挡板的切换动作并非瞬间完成。当在有燃煤通过时,在行程过程中使加仓路径短暂消失,引起计量脉冲信号在移位过程中因丢失接收位而造成分仓计量的误差。

④ 犁煤器、三通挡板在到位后发生漏煤和犁煤器的位置反馈信号发生错误等设备缺陷,造成分仓计量的误差。

上面分析了可能影响分仓计量误差的几个主要的因素。其中第一个误差因素只能尽量按真实的燃煤传输时间设置位寄存器的位长来克服。对于第二个误差因素,由于每台犁煤器都会发生同样的计量偏差,因此其作为可接受的误差来对待。第三个误差因素通过提高运行人员的操作水平、操作规程中严禁此类操作来避免。第四个误差因素只能通过提高设备的可靠性来解决。

其实作为一种利用软件实现的分仓计量的方法,都会因以上因素的无法测量、随机性和不可预见性,无法完全实时地离散模拟燃煤的输送和加仓情况,造成分仓计量的误差,因而具有特定的计量误差。

5 结束语

经过在外三电厂输煤系统对程序进行调试和实际的应用,分仓计量的程序算法可以对各种复杂的加仓过程实现准确的计量,完全能满足实际工况下的分仓计量。两台机组正常日加仓煤量在1.3~1.5万t。经报表统计,分仓计量的两台机组的日加仓总量与皮带秤计量的两台机组的日加仓总量之间的误差小于±0.01%,实现了单台机组日加仓煤量的准确计量。

分仓计量的程序充分利用了原有输煤程控系统和皮带秤的计量功能,其通过合理的算法准确地实现了输煤系统的分仓计量;无需增加硬件的投入,计量误差小,性价比高,对同类型的火电机组实现入炉煤的分仓计量具有很大的推广价值。

[1] 中华人民共和国电力工业部.电安生[1993]457号 火力发电厂按入炉煤量正平衡计算发供电煤耗的方法[S].1993:1-2.

[2] 谭志明,徐骁.燃煤电厂锅炉入炉煤分炉计量方案与设计[J].自动化仪表,2000,21(2):37-39.

[3] 国家质量监督检验检疫总局.JJG 195-2002 连续累计自动衡器(皮带秤)检定规程[S].2003:2.

[4] 徐红义.火电厂正平衡煤量自动计量管理系统的研究和开发[D].杭州:浙江大学,2005.

[5] 杨伟,张俊芳,刘浩明.电厂入炉煤分炉计量系统的探讨[J].电工技术,2000(3):22-24.

[6] 王玮,裘炯,程爱平,等.火电厂输煤系统模糊统计方法的研究[J].清华大学学报:自然科学版,1998,38(5):59-63.

[7] 胡福年,吴军基.电厂入炉煤分炉计量微机监测系统的研究[J].电子工程师,2002,28(10):30-32.

[8] 刘济,肖大鹏,盛塞斌,等.一种用PLC实现入炉煤分炉计量的方法[J].自动化仪表,2002,23(5):34-36.

[9] 许良毅,庞占洲,高飞.基于输煤程控平台分仓计量的计算方法和实现[J].发电设备,2010(3):213-215.

[10]赵小聪,苏孙鹤,王奇.火电厂输煤系统分仓计量的虚拟秤技术[J].电站辅机,2007,3(1):41-44.