低温甲醇洗氨含量分析和调节方法

高峰 张垒 (万华化学(宁波)有限公司 造气装置 浙江 宁波 315812)

低温甲醇洗氨含量分析和调节方法

高峰 张垒 (万华化学(宁波)有限公司 造气装置 浙江 宁波 315812)

低温甲醇洗氨结晶出现原因分析,对工艺产生的影响和干预手段。

氨;总硫;再生;调节引言

低温甲醇洗是指甲醇在一定压力和温度下,把原料气中所含的酸性气体如CO2、H2S、COS等杂质脱除的工艺过程。由于甲醇吸收酸性气体的过程没有化学反应发生,因此属物理吸收。选择在高压、低温下吸收,甲醇对溶质CO2、H2S和溶剂甲醇对溶质H2、N2、CO、Ar等的亨利系数是不同的,对同样是极性分子的溶质CO2、H2S等的吸收量就远大于分子属非极性分子的H2、N2、CO、Ar等的吸收量;在吸收了溶质的溶剂进行解吸时,根据亨利定律压力愈低、温度愈高,则愈利于溶质的解吸。在温度等于溶剂的沸点时,溶质在溶剂中的溶解量为零。工业上一般选择的解析方法有减压解吸法、气提解吸法和加热解吸法三种,我公司采用了减压、气提和加热解吸的方法。

一、影响分析

在我公司生产运行中碰到以下问题:①在系统运转状态下产生碳铵结晶速度非常快,一般在3至5天就需要进行除氨操作,影响工艺的稳定运转造成甲醇外排浪费。(反应方程式:当氨气足量时反应为:2NH3+H2S==(NH4)2S当氨气不足量时反应为:NH3+H2S==NH4HSCO2过量就是CO2+NH3+H2O=NH4HCO3如果NH3过量就是 CO2+2NH3+H2O=(NH4)2CO3)②在系统运转过程中总硫含量会从刚开车时的5-6PPm上升到十几个有时会超过二十个。

二、氨的来源

我公司使用的是华东理工的四喷嘴水煤浆工艺,在制气的过程中通过将煤粉碎加入水和其他助剂的手段制成水煤浆通过喷嘴送到气化炉和纯氧混合高温燃烧得到所需要的煤制气。在此过程中气化的煤浆槽中加入的不仅有水还有其他装置含有氨氮和有机物等物质的废水,在制水煤浆的煤中也含有氮在高温燃烧后也会产生氨,产生的氨都会随着煤制气送到低温甲醇洗单元进行净化处理。

低温的甲醇作为吸附剂的作用在工艺中循环运转,再通过减压、气提、热再生的手段将甲醇进行循环使用。在吸附的过程中氨在甲醇中的溶解度是H2S的10多倍,是CO2的60多倍。在上述的再生手段中主要是针对H2S和CO2的再生,而作为煤制气中氨的含量相对只有微量的存在,而且因为氨的高溶解度更加的不容易进行分离从而在甲醇中富集不断积累影响甲醇的吸收效果。在最近系统运转过程中日常甲醇分析样中的总硫不断升高,分析结果超过控制指标,而且热再生塔塔顶的压差不断升高初步判断冷却器碳铵结晶堵塞造成再生效果变差。

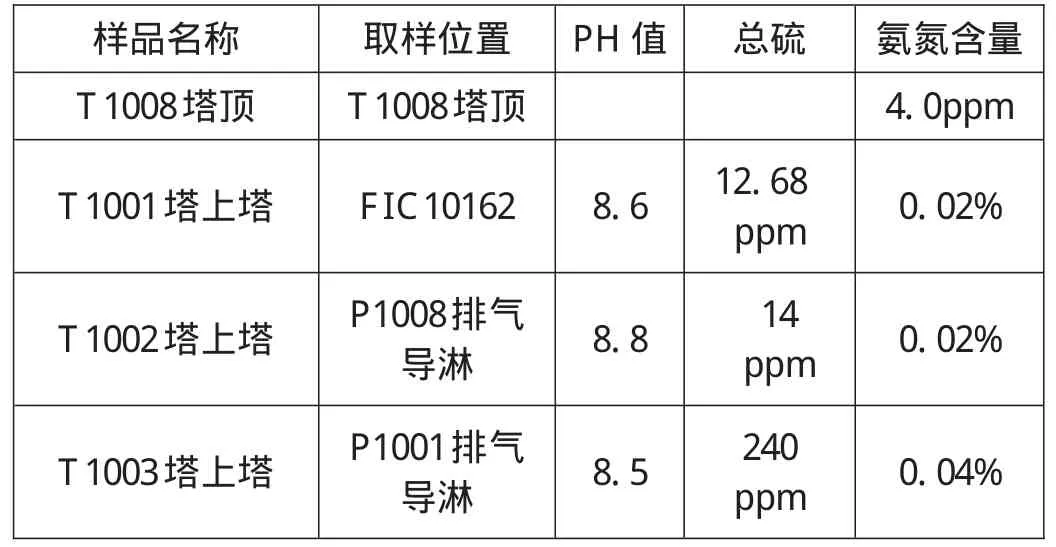

对系统进行分析取样分别在在原料气氨洗塔塔顶、甲醇洗涤塔上塔底部、气提塔上塔和下塔底部、贫甲醇出口、再生塔入口甲醇,分析结果如下:

样品名称T1008塔顶T1001塔上塔取样位置T1008塔顶FIC10162 PH值总硫氨氮含量4.0ppm 0.02%T1002塔上塔8.88.60.02%T1003塔上塔P1008排气导淋P1001排气导淋8.512.68 ppm 14 ppm 240 ppm 0.04%

T1003塔下塔P1003排气导淋7.60.01%T1004塔AM104409.10.03%0.02%T1006塔上塔P1004排气导淋7.51740 ppm 19.9 ppm 1010 ppm

再生前后氨氮的含量没有明显的区别,在系统中氨氮的含量一直积累无法再生出系统。对比PH值我们可以发现在低温甲醇洗的工艺流程中各个点的甲醇PH基本都在8以上,根据林德给出的工艺分析在弱碱性的环境下H2S和CO2对系统设备的腐蚀影响非常小甚至可以忽略。

三、干预手段

为了保证低温甲醇洗工艺的运转稳定和甲醇吸收效果的稳定,我们必须稳定甲醇洗中甲醇的氨氮含量。

1.通过林德工艺特点通过升高甲醇热再生的温度,尽量的增加热再生塔的再生能力将系统中的氨氮通过气相分离出来。再次过程中可以使用工艺预留的消氨管线通过旁路将碳铵结晶加热以气态的形式带到系统外部进行烧掉。

在此过程中可能因为塔顶冷却器的旁路在成甲醇无法通过冷凝回收,随着酸性气体一起带出系统造成了甲醇的浪费,如果氨氮含量过高需要长时间外排再生使系统中的甲醇会一直减少需要注意对甲醇进行补充。

2.对热再生塔顶部的冷凝回流罐进行排液,通过加热再生甲醇中的H2S和氨都变成气相升到塔顶,其中硫化氢在氨冷后还是以气相的形式外排,而氨则因为甲醇的冷凝被再次吸收都进入了塔顶冷凝回流罐中,所以对此回流罐中的甲醇进行排液使其离开系统可以使氨氮通过这种形式离开系统。

因为塔顶冷凝回流罐中的液相中的氨氮含量非常高这种外排的手段也可以达到降低氨含量的目的,而且通过液相的外排可以通过液位计监控外排的量可以有效控制外排的量。

3.对系统甲醇进行置换,系统甲醇中的氨氮含量是逐步累积上升的,这是一个长期缓慢的过程。为了保证稳定和有效的控制可以定期对系统甲醇进行置换。将系统运转的贫甲醇送到界外作为甲醇精馏的富甲醇,通过甲醇精馏处理这部分甲醇,再从外部进行精甲醇的补充通过运转混合降低氨氮的含量。

这种方式是一种比较直接的手段,因为这种置换可以进行的量比较大,一般在甲醇洗工艺系统中甲醇的循环量一般在380-450吨左右。而本手段一般每次可以进行20-50吨甲醇的置换,再通过分析可以进行多次置换从而达到需要的结果。

结束语

低温甲醇洗作为煤化工生产的一个重要环节起着非常重要的作用,这个环节的运转稳定对整个生产的影响非常大,需要得到我们的重视。甲醇中氨含量可能只是一个数据但是在工艺运转中可能就会产生非常大的影响,在日常生产中需要定期监控工艺运转的数据变化,做出提前干预控制保证工艺运转的高效、安全和稳定。

[1]吕春成 低温甲醇洗装置运行中出现的问题及对策 西部煤化工 2003.