基于西门子PLC和触摸屏的喷漆烘干控制系统研究

关云珲 黎步银

(华中科技大学,湖北 武汉430074)

0 引言

目前喷烘工艺主要由继电器控制系统、微机控制系统或PLC控制系统来完成。其中,继电器控制因其可靠性较差、占用体积过大,以及控制中的自身缺点,现已被逐步淘汰。微机控制系统虽然最为智能,但结构较为复杂,且不能很好地适应工业生产环境。在现代工控系统设计中以工业计算机——PLC为中心的特点愈发明显,在系统的设计阶段和实现过程中都离不开PLC技术的支持,特别是最终产品的性能很大程度上取决于PLC的性能[1]。所以在实际生产中,常常利用PLC配合触摸屏来自动完成此过程。

1 喷烘两用油漆房系统概述

1.1 主要设备简介

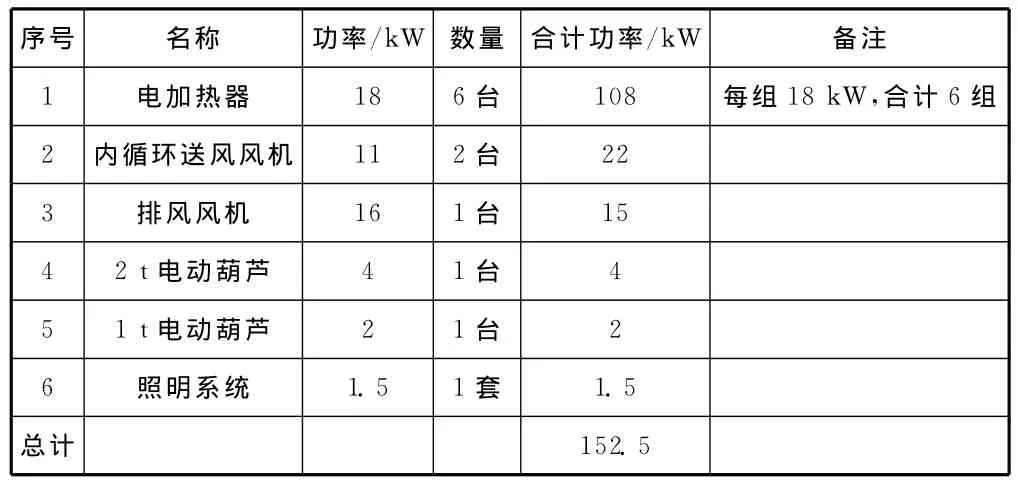

投入生产应用的油漆房共有2间,使用2套相同的系统装备,每套系统所含电气器件明细如表1所示。

表1 电气器件

1.2 控制要求

(1)喷烘过程有自动、手动2种模式可供选择。(2)手动模式下可以分别控制每个循环风机、排风机以及每个加热器。(3)当打到喷漆自动档位时,循环风机、排风机依次启动,系统自动完成喷漆过程。(4)当打到烘烤自动档位时,循环风机启动,排风机停止,设置烘烤温度,6组加热器按每分钟开启一组的顺序依次启动。(5)当房间温度达到70℃时,断开一组加热器,达到75℃时,再断开一组,达到80℃时,断开一组,依此类推。(6)当房间温度低于80℃时,开启一组加热器,达到75℃时,再开启一组,达到70℃时,再开启一组,依此类推。(7)记录下喷漆工况、烘烤工况所用的时间。(8)为防止温度过高造成的危险,当超过设置温度时,系统会产生报警信号。

1.3 PLC选型和I/O口分配

西门子S7-200型系列CPU不同的容量就有不同的规格,比如以字节为单位,在运行编程模式下,CPU221、CPU224、CPU226的程序存储字节分别为4 096、8 192、16 384。特别需要注意的是,当系统有模拟量信号存在或要进行大量数据处理时,应该优先选择存储容量大的CPU。

2间油漆房共包含2台排风机、4台循环风机、12组电加热器、1个报警灯等装置,再考虑到需要采集的温度信号,本系统选用的PC主机为SIMATIC S7-200 CPU226和CPU223。由于需要采集2间油漆房的温度模拟信号,再加上若干电控设备和手动开关等,所以需要增加扩展模块,本系统选用的是2块EM231温度扩展模块。

2 控制过程和软件设计方案

2.1 系统工作流程

油漆房在工作过程中,喷漆、烘干过程可以选择自动操作和手动操作,PLC的主要控制对象是加热器、排风机和循环风机的工况,在此过程中,对室内温度与设定温度进行比较,以此来判断加热器开启的数目。

2.2 软件设计

本系统主控制器选用的编程软件是STEP 7-Micro/WIN,版本号是 V4.0 STEP 7-Micro/WIN。该软件是在 Windows平台下运行的SIMATIC S7-200PLC编程专用软件。当S7-200系列PLC的CPU与带有RS-232标准接口的计算机或伺服驱动器连接时,需要配套选用S7-200PLC的PC/PPI转换电缆或1个RS-232/RS-485转换器[2]。本系统采用LAD编程语言实现,采用的主要是传统的经验设计法,运用PLC的模块化编程,调用多个子程序,使逻辑结构更加明晰。

主程序包括温度检测显示、喷漆设定温度转换模块、循环风机启动模块、喷漆加热器延时启动模块、喷漆加热器温度控制模块、排风机工作模块、烘烤时间设定和烘烤设定温度转换模块、烘烤加热器延时启动模块、烘烤加热器温度控制模块、烘烤时间控制模块、加热器输出控制模块、风机延时停止模块、报警模块,下面就几个关键部分做具体分析。

子程序0的功能是:(1)将温度扩展模块的模拟量输入位AIW4和AIW6存入寄存器VW100和VW102中,将较小的温度值存入VW104中。(2)将喷漆设定温度存入变量VW122中,再将温度模拟量输入值VW100和VW102与VW122之差存入VW202,所得的差值主要用于温度梯度的控制。

子程序1的功能是:(1)将工作温度VW100、VW102与烘烤设定温度VW132之差分别存入VW204、VW206中,以此作为温度报警信号。(2)存储烘烤所用的时间信息。

在烘烤加热器温度控制模块中,当烘烤自锁开关M3.1闭合同时烘烤加热器延时闭合位M5.1导通,则将工作温度和烘烤设定温度的差值与一个梯级温度(-10、-5、0、5、10、15)相比较,当差值高于梯级温度时则断开对应的加热器。具体来说,当工作温度达到低于烘烤设定温度10℃时断开加热器1,当工作温度达到低于烘烤设定温度5℃时断开加热器2,以此类推,直至加热器全部断开。

3 问题和解决方案

本系统实现了喷漆、烘烤的自动化,经检测,实际运行未出现误报、程序跑飞、出现次品等问题。但本系统有一点不足,原因是报警时,仅仅通过报警灯来提示危险信号,所以油漆房在工作的时候必须有人守候,这就造成了不便。想要实现无人值守,可以在出现报警时,通过短信或者拨号的方式,通知值班人员。一种简单可靠的方式为将智能短信报警控制器GRM200与PLC相连。通过配置GRM200即可完成报警。将S7-200的PPI通讯口和GRM200直接连接即可,该方案只需对GRM200模块进行配置,使用时用USB和GRM200连接即可配置,具体的配置过程如下:(1)选择对应的PLC为PPI通讯协议,GRM200即可主动采集PLC的数据。(2)配置需要读取的PLC寄存器及对应地址,GRM200将主动读取S7-200 VW100的数据。(3)配置报警条件,温度值VW100>50℃,短信模块向值班人员发送短信。(4)配置报警短信内容。(5)配置短信接收的用户。(6)配置短信接收的手机号。以上各模块配置好以后,若报警成立发出短信,并显示温度过高。

4 结语

这套利用PLC控制的喷漆烘烤自动化系统已投入生产1年,在此过程中,未出现任何问题。在软件方面,程序的设计思想采用的是常用的顺序控制法,灵活运用子程序以及将各部分程序模块化,这样就很容易日后维护和修改。其实,本套系统还可以用到PLC更高级的功能,比如多个PLC之间的通信、不同的通信协议的应用等。总之,在提高生产效率、确保稳定性等方面,本套系统还有较大的改进空间。

[1]陈俊华.基于PLC的工控系统的设计[J].科技传播,2012(14)

[2]廖常初.PLC编程及应用[M].北京:机械工业出版社,2006