基于PLC的沸腾干燥机PID温度控制系统研究

(闽西职业技术学院,福建 龙岩 364021)

沸腾干燥机在药品生产领域应用十分广泛.因其温度控制精度决定了药品的质量,所以如何实现温度的精确控制对提高产品质量显得尤为重要.目前,可用于GFG120高效沸腾干燥机温度控制的方法很多,如专用温度控制模块、基于单片机控制及以PLC为核心的温度控制等[1].在产品生产过程中将粉料混合后,用沸腾干燥机进行干燥,干燥设备中通常采用加热管加热(通过有触点的继电接触器控制通电与断开).采用这种控制方式容易造成温度往上漂,易超出药品允许的温度范围,造成药品变质、分解、失效,同时现场噪音较大.

本文根据生产工艺要求,构建了以PLC为核心的GFG120高效沸腾干燥机温度控制系统,主要对由传统继电器组成的控制电路和仪表控制式GFG120高效沸腾干燥机温度控制系统进行了改造,采用PLC内置的PID 算法和伺服控制技术实现了温度的闭环控制.该系统可根据不同温度需要,调整运行状态,达到理想的温度,节能效果好,经济效益明显.

1 温度控制系统硬件设计

CPU224XPCN是西门子公司生产的小型PLC,通过扩展不同的输入输出智能控制模块可以构建不同的控制系统,不仅具有传统继电器控制系统的控制功能,而且融合模拟量输入输出,实现智能控制、闭环控制等多种控制功能.此外,利用S7-200PLC的串行通信功能,将PLC采集的数据传至上位机MCGS触摸屏,同时通过MCGS触摸屏设置控制参数并传给PLC,构成MCGSTPC嵌入式一体化触摸屏,实现上位机人机界面,同时,以PLC为下位机完成过程控制监控系统[2].沸腾干燥机结构图如图1所示.

图1 沸腾干燥机结构图

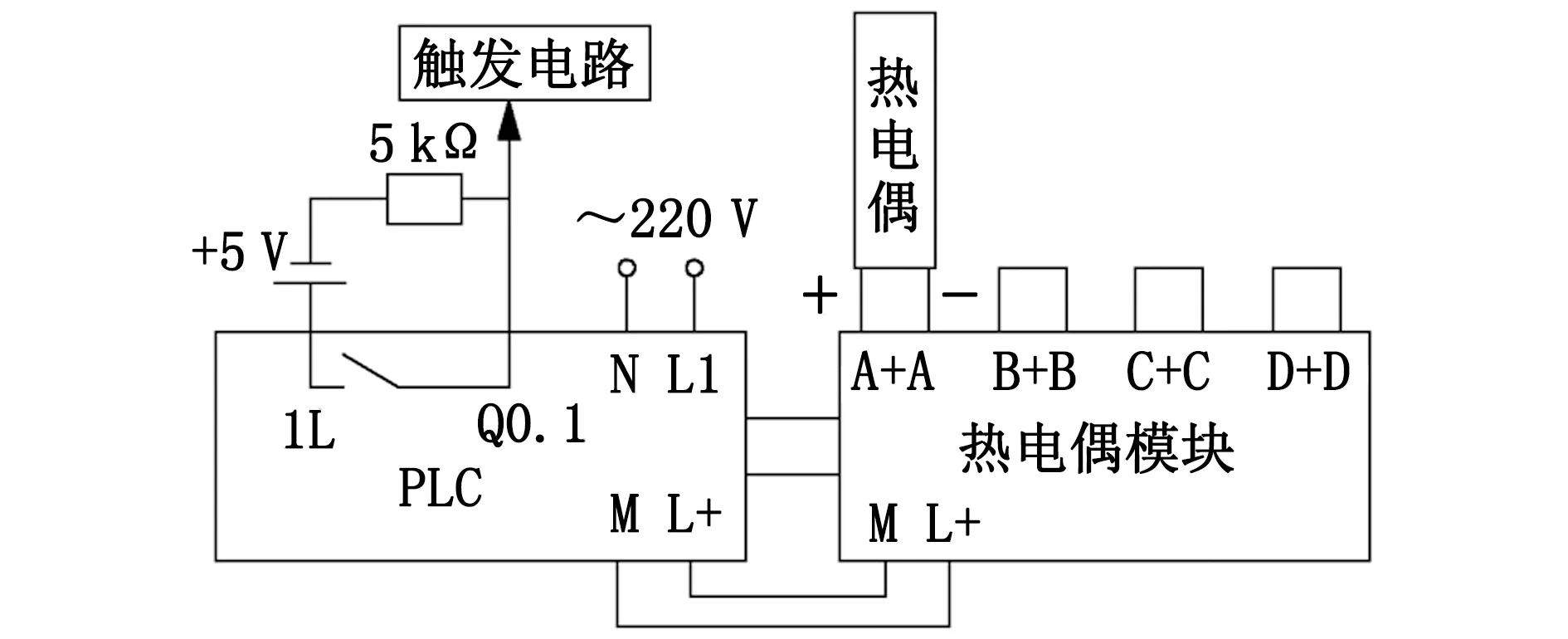

温度监控系统图如图2所示.PLC温度监控系统由PLC扩展专用热电偶温度模块构成,以CPU224XPCN作为主机,热电偶采集的热风温度数据由扩展智能温度数据采集模块EM231进行处理,然后送至PLC[3],再通过PLC输出模拟信号给伺服控制器,实现对伺服电机转速的精准控制,提高系统控制的可靠性和精确度.同时在PLC中采用PID算法实现闭环温度控制,以MCGSTPC嵌入式一体化触摸屏作为上位机操作界面.

图2 温度监控系统图

在S7-200PLC的扩展模块中,将热电偶接到EM231的接线端子上,无需任何外部变送器或电路,就能完成数据采集及处理,EM231与PLC接线图如图3所示.通过扁平电缆构成数据通道将热电偶模块接至PLC.将PLC+24 V直流电源的输出端M、L+分别接到热电偶模块的L+、M接线端后,热电偶模块上的DC+24 V指示灯亮.3个未使用的热电偶输入通道必须短接,或者并接到其他通道上,否则模块上的SF指示灯闪烁,模块不能工作[2].PLC输出的控制信号应与外部电路所需要的触发信号相匹配,即高电平“1”为+5 V,低电平“0”为地.

图3 EM231与PLC接线图

西门子CPU224XPCN自身集成2个通信端口(PORT0PORT1)、2个模拟量输入端口和1个模拟量输出端口,支持无协议通信,即用户使用时仅对起始/停止码、传输速率、数据格式等进行设定,就可实现PLC控制器与外部设备间的数据读写.触摸屏是人机对话接口,指令信息可由触摸屏给定并经通信端口传至PLC,经PLC内部处理后输出相应信号,并发送到伺服控制器的信号输入端口.伺服控制器对接收到的控制信号进行内部转换后驱动伺服电机.

2 温度控制系统软件设计

GFG120高效沸腾干燥机温度监控系统是利用热电偶模块采集温度信号,再输出模拟量电压信号,然后经过EM231温度控制模块转换成数字量后送入PLC(将该数字量与原来设定的温度进行比较并计算),再由PLC转换后输出模拟信号给伺服控制器,完成对伺服电机转速的精准控制,从而控制冷热空气调节阀的冷热进风口,调整沸腾干燥机的温度,以达到设定值.

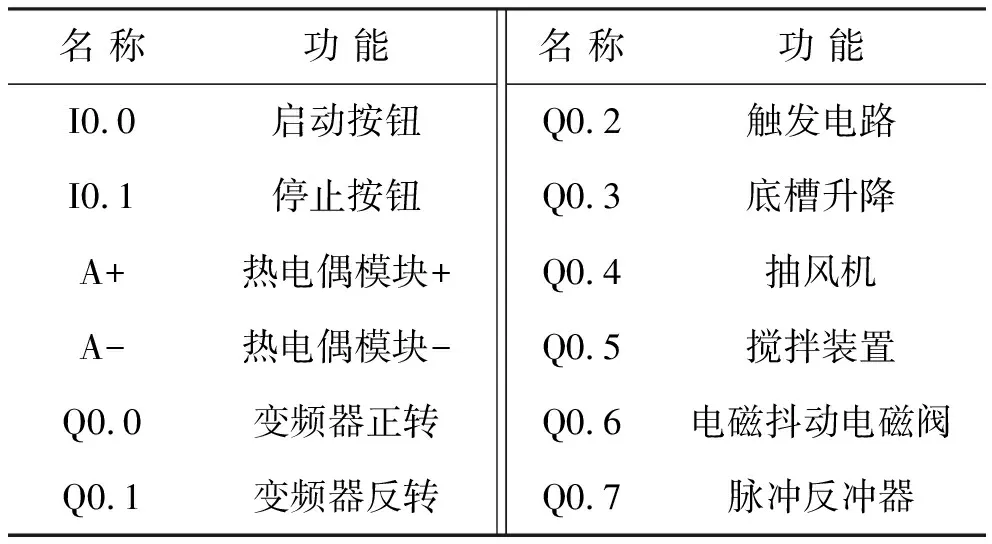

依据GFG120高效沸腾干燥机控制系统,列出PLC所有输入量和输出量的情况以进行I/O地址分配,I/O地址分配见表1.

表1 沸腾干燥机控制系统I/O地址分配

利用S7-200PLC可编程控制器的专用编程环境进行PLC 程序设计,它支持梯形图、指令表及功能图等编程方式,具有结构化程序设计的优点.这里主要以梯形图的方式进行编制[4],程序流程如图4所示.

图4 程序流程图

3 PID调节温度控制系统实现

3.1 PID算法

PID 控制器的输出M是时间t的函数,可以看做是比例项、积分项、微分项和常数项4部分之和[4].即:

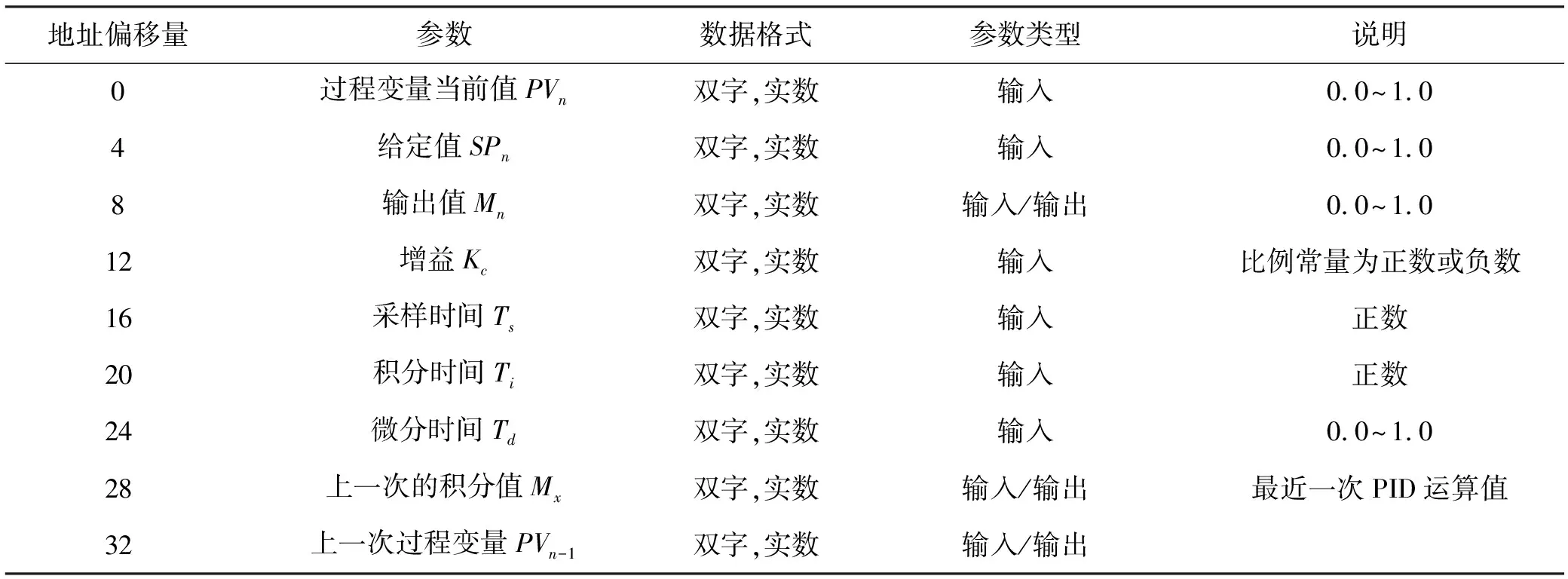

以上各量都是连续量,第一项为比例项,第二项为微分项,第三项为积分项,第四项为常数项.计算机进行周期性地采样和离散化PID(PID控制参数见表2)运算,算法为:

Mn=Kc·(SPn-PVn)+Kc·(Ts/Ti)·(SPn-PVn)+

MX+Kc·(Td/Ts)·(PVn-1-PVn)

3.2 PID控制系统

本系统主要由S7-200PLC、冷热空气调节阀、热电偶、EM231模块等组成,当温度偏高时,调节冷热空气调节阀,加大冷风量;当温度偏低时,加大热风量.恒温控制系统图如图5所示.

控制过程是将温度设定值直接输入至数字量SPn,来自热电偶测温装置的反馈输入PV(t)经EM231输入模块A/D 转换后,形成PLC内部数字量PVn,数字量SPn和数字量PVn两者经过PLC内部的“减”运算,得到调节器输入误差e(n),再经PLC内部的数字化PID运算,得到调节器数字化输出Mn,该输出作为触发电路和变频器工作的控制量,控制加热炉中的电阻丝和冷热进风口大小,从而达到调节沸腾干燥机内温度的目的.

表2 PID控制参数

图5 恒温控制系统图

3.3 Simulink仿真

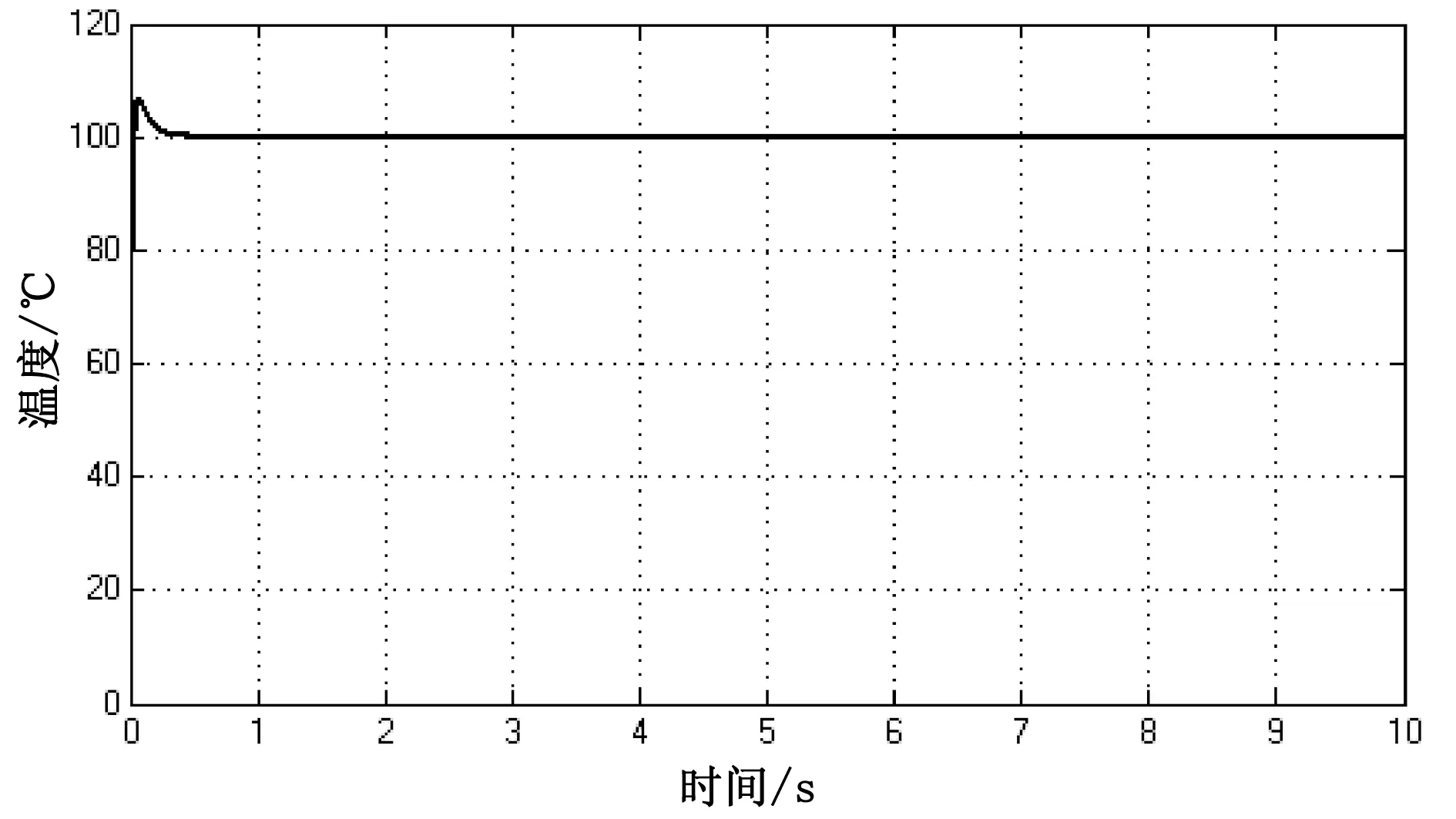

为了验证所设计的温度控制系统,首先采用Simulink仿真软件对PID参数进行整定.常用的PID参数整定法有经验整定法、临界比例度法、衰减曲线法、自整定法、Z-N法等.本文结合控制对象的特点,采用基于稳定性分析的Z-N参数整定法.该方法的基本思想是“先比例,再积分,最后微分”.设定控制温度为100 ℃,对温度控制进行仿真试验,仿真模型、响应曲线分别如图6、图7所示.

由仿真结果可知,系统的响应速度得到了提高,且其超调量和稳态误差较小,跟随性能明显增强,精度较高.

图6 仿真模型

图7 响应曲线图

3.4 人机界面设计

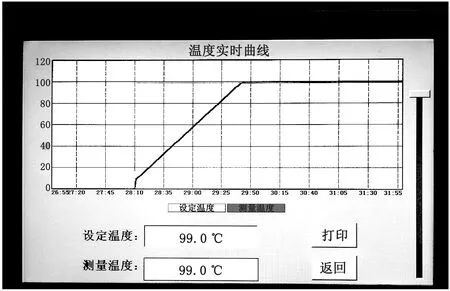

触摸屏的控制由MCGS组态软件来完成,在设备编辑窗口添加驱动、选择PLC地址、添加通道及设置关联变量,把PLC相应的I/O接点、MCGS触摸屏和存储器之间联系起来[5].在PC机上完成所有系统功能设计后,将所设计的组态界面下载到MCGS触摸屏,通过通信电缆将PLC与MCGS触摸屏连接起来,每个按钮都有相应的动画效果.而且现场工作人员可很方便地观察到整个系统的运行状态.温度控制系统主界面和温度实时曲线分别如图8、图9所示.

图8 温度控制系统主界面

图9 温度实时曲线

4 结 语

基于PLC的沸腾干燥机采用PID控制技术、伺服闭环控制技术及人机界面技术,实现了沸腾干燥机中的恒温和自动化控制,避免了温度往上漂,同时减小了现场噪音,便于工艺流程监控和参数设置.(本课题为闽西职业技术学院自然科学与应用技术课题(MYKJ2012002))

参考文献:

[1] 马丽萍.基于PLC 的干燥箱温度控制系统[J].轻工机械,2011(8): 51-53.

[2] 徐国林.PLC应用技术[M].北京:机械工业出版社,2012:8-12.

[3] 廖常初.S7-200PLC基础教程[M].北京:机械工业出版社,2012:25.

[4] 陈杨,郑才国,严寒冰.基于PLC 的反应釜模糊PID 温度控制系统[J].成都电子机械高等专科学校学报,2008(4):22-25,68.

[5] 林福.生活用水太阳能供热的PLC控制系统设计[J].闽江学院学报,2011(5):51-56.