凤凰山煤矿坚硬顶板定向水力压裂技术应用研究

孙志勇,冯彦军,郭相平

(天地科技股份有限公司开采设计事业部,北京 100013)

在煤矿开采中,坚硬难垮顶板是指赋存在煤层上方或厚度较薄的直接顶上面厚而坚硬的砂岩、砾岩或石灰岩等岩层[1-2]。传统的处理坚硬顶板方法主要采用超前深孔预裂爆破弱化方式,预裂爆破导致的震动会对地面建筑及周围环境产生一定的影响。同时爆破需用大量火药,每孔用量达几十千克,危险性高,需在所有回风系统设置警戒,爆破产生的有害气体、火焰等将会带来一系列危害。

凤凰山煤矿15#煤层直接顶为K2石灰岩,平均厚度10m。现场采用WQCZ-56型围岩强度测试装置对该岩层进行原位强度测试得知,K2灰岩的单轴抗压强度在100M~140MPa之间,属于典型的强度高、整体性强、自稳能力强的坚硬顶板。此类顶板在开采过程中,初次来压和周期来压步距较大,矿压显现十分明显。若采用超前深孔预裂爆破弱化方式处理工作面的难垮顶板时,会导致局部CO积聚,安全管理难度加大,不利于安全生产。

针对上述问题,运用定向水力压裂技术[3-5]在凤凰山煤矿[6]进行井下试验,为该技术的推广应用提供依据。

1 现场试验

1.1 施工方案

根据工作面顶板围岩强度、围岩性质与结构和地应力场特征,以及在晋煤集团王台铺煤矿的实践经验,确定试验方案,分别在XV4306和XV5302两个工作面进行定向水力压裂技术应用研究,工作面长度中-中180m。

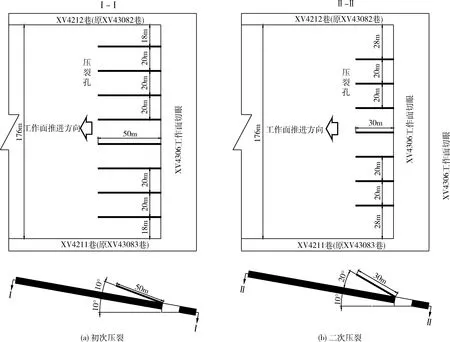

切眼初次水力压裂钻孔布置如图1(a)所示。钻孔布置在开切眼工作面推进侧帮,采用直径φ56mm的钻头进行打孔,方向与工作面推进方向一致。孔口位于帮顶角距顶板200~300mm,钻孔度50m,仰角为20°,钻孔间隔20m布置一个。

切眼二次水力压裂钻孔布置如图1(b)所示,钻孔位置、钻孔方向和钻头参数与初次水力压裂钻孔相同。孔口位于帮顶角距顶板200~300mm,钻孔深30m,仰角为20°,钻孔间距20m,交叉布置在初次压裂钻孔中间。

由于钻孔变形后压裂等一系列工作无法正常进行,为保证水力压裂处理坚硬顶板的效果,需在综采工作面设备如采煤机、液压支架、刮板输送机等安装之前完成定向水力压裂,并且要求初次压裂钻孔全部致裂结束后再进行二次压裂施工。

1.2 施工工艺

1.2.1 压裂钻孔打设及开槽

钻孔钻进使用ZDY-1200型煤矿用全液压坑道钻机、坚硬岩石专用钻头在需压裂的坚硬顶板上打孔。根据围岩条件,钻头直径为56 mm,钻孔参数根据坚硬顶板的厚度及钻孔的角度确定。

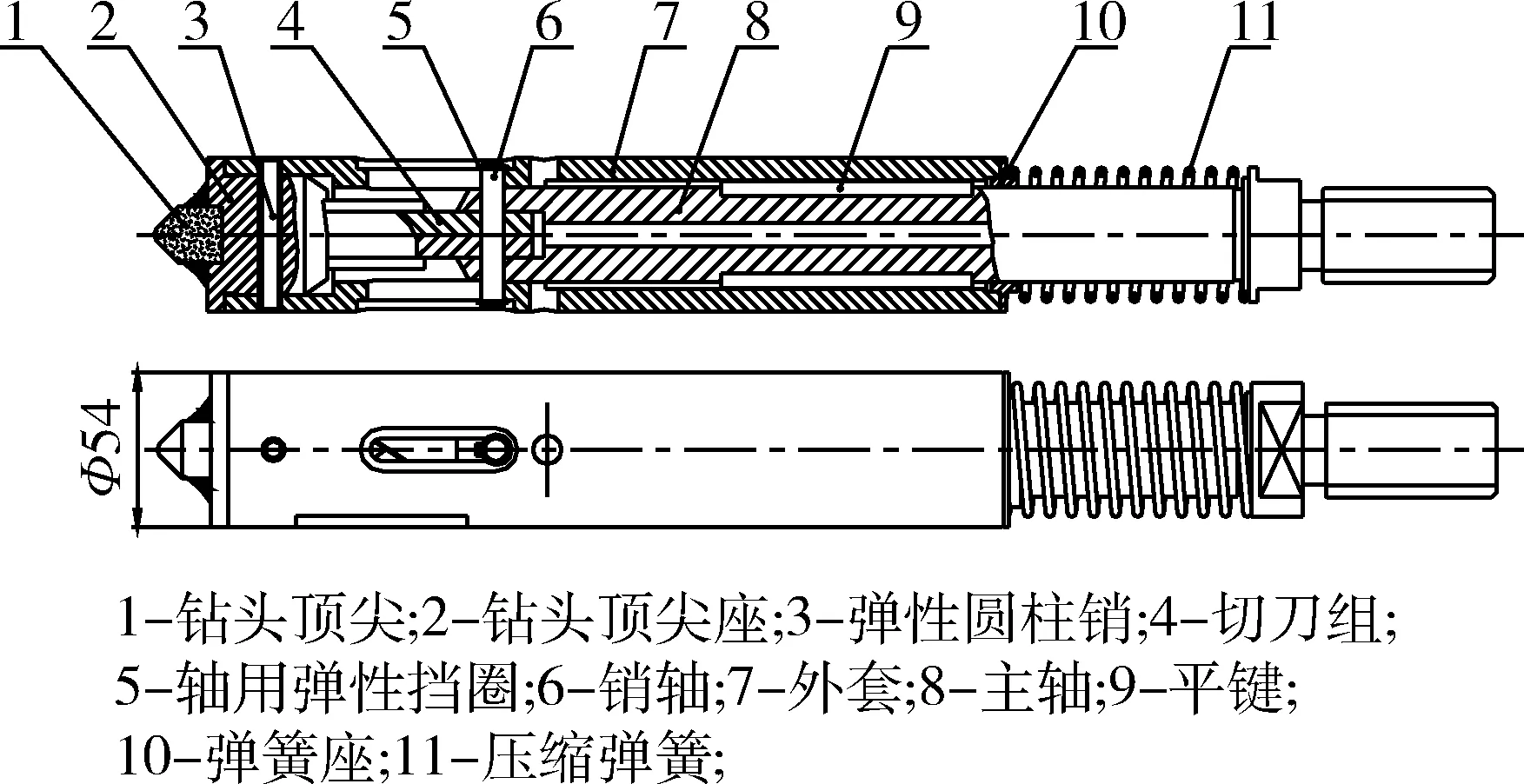

第一个钻孔施工完毕后,利用小孔径全景钻孔窥视仪观测钻孔围岩结构,根据裂隙分布情况确定开槽位置。第二个钻孔施工至开槽位置后停止钻进,将普通钻头换为可预制横向切槽的KZ54特殊钻头(图2),伸直指定位置开设出一个直径约为孔径一倍的楔形槽。

图1 工作面切眼水力压裂钻孔布置

图2 KZ54型切槽钻头

开槽处需选择顶板坚硬完整段。预计开槽钻头快到钻孔尾部时,伸进速度放缓,当开槽钻头到达钻孔底部时,要将钻杆往回退一点,然后加5MPa压力缓慢向前钻进,使开槽刀片缓慢张开,不要加压过猛,避免开槽钻头受到冲击。

开槽过程中通过观察钻孔流出的水来判断开槽进程,完成开槽后撤出开槽钻头,换普通钻头继续钻进,钻进至下一开槽位置再进行开槽工序,如此循环,直至钻孔打设结束。

整个钻孔打设与开槽工作全部完毕后要用静压水冲洗。

要求在钻进过程中尽量降低钻进速度,保持稳定的钻机进给力(一般7MPa左右),钻孔完成后要近似为一条直线,有利于封孔器的推入。

1.2.2 钻孔注水压裂

封孔。采用两个橡胶封孔器组成的自平衡结构进行封孔,封孔方法是将封孔器与注水钢管密封连接,插入钻孔至预定封孔位置,即将压裂钢管段置于预裂缝处,然后通过手动泵向封孔器注水加压到10M~12MPa,使封孔器橡胶管膨胀撑紧孔壁,由于该系统采用双封自平衡结构,能承受60M~80MPa的水压,能够确保高压水使预裂缝起裂并不断扩展,达到压裂顶板效果。

水力压裂。钻孔压裂是利用高压三柱塞泵提供高压水,最高压力可达到80MPa,经高压胶管、注水钢管以及压裂钢管进行压裂,通过观测高压泵的压力表数据判断预裂缝的起裂。预裂缝起裂后压力表数据会有所下降,以后进入稳压阶段,此阶段裂纹扩展的同时会伴随新裂纹的产生,通常情况下稳压注水至少20min,保证顶板岩层裂纹能够充分扩展。

1.2.3 效果监测

在压裂孔周围布置观测孔,压裂过程中观测孔是否有水冒出,大致确定压裂的范围;通过监测工作面回采后支架受力、顶板来压步距,评价水力压裂控制顶板的效果。

2 现场试验

凤凰山矿北翼XV4306工作面2013年9月10日开始试采, 2013年9月16日采煤机机头推进14.6m,机尾推进16.5m时,工作面基本顶K2石灰岩开始分层垮落,9月18日采煤机机头推进25.1m,机尾推进28.6m,工作面基本顶垮落完毕。

XV5302综采工作面于2014年1月6日开始初采,截至1月14日早班结束,机头推进25.1m,机尾推进33.1m。在初采期间,于1月14日夜班开始工作面老顶初次大面积垮落,顶板初采来压。

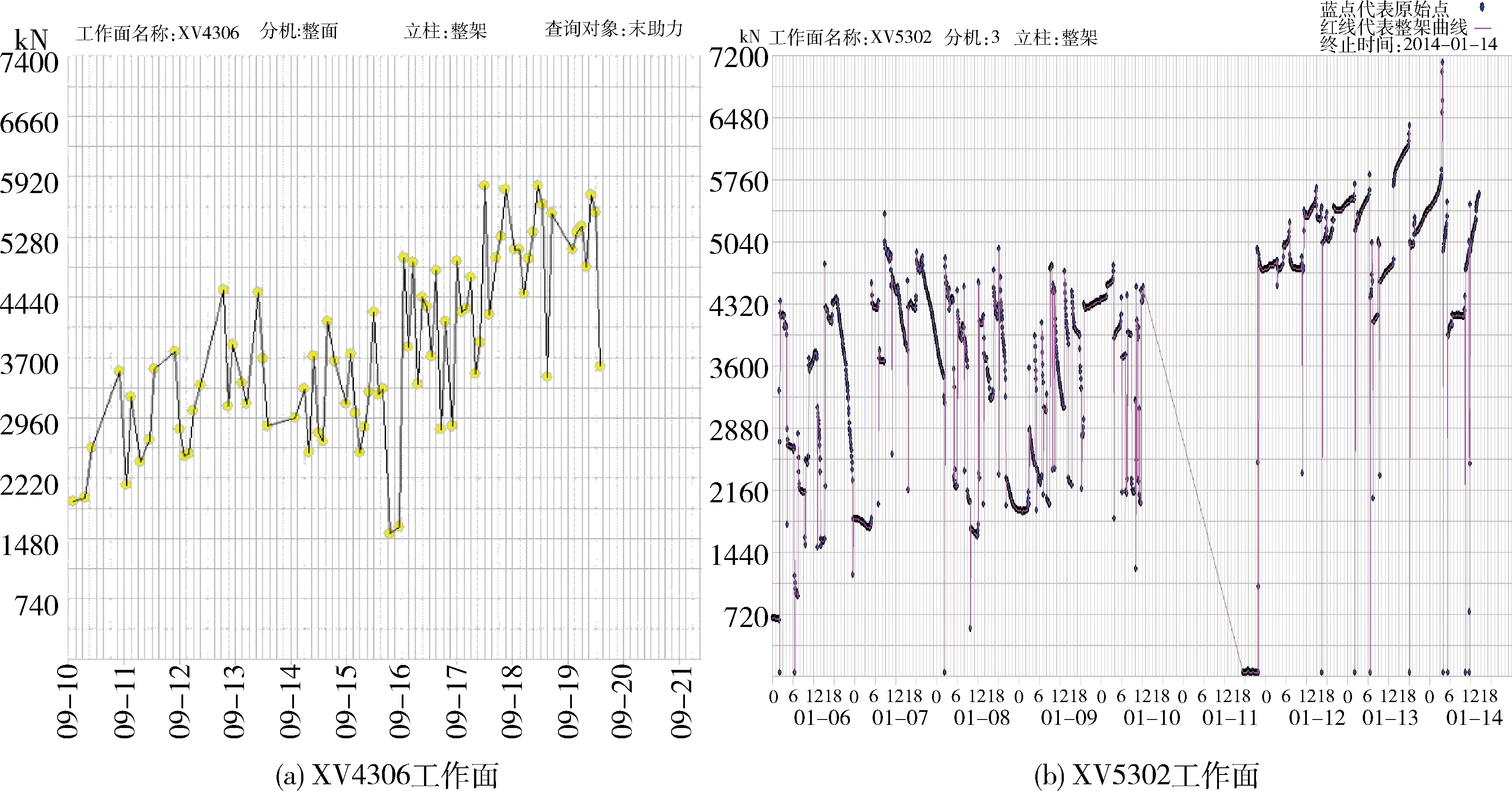

结合支架受力变化监测结果(图3),XV4306工作面初次来压步距为26m,在工作面回采过程中,支架受力波动不大,顶板初次来压强度最大为5920kN,来压强度较低;XV5302工作面初次来压步距为27.2m,顶板初次来压最大为7104.24kN,小于支架额定工作阻力8000 kN。

图3 工作面回采期间支架工作阻力分布图

3 结论

1)通过上述两个工作面的定向压裂试验表明,定向水力压裂技术能有效将工作面顶板弱化,在顶板岩层中形成贯通裂隙,破坏了顶板的完整性,在工作面推进过程中能够分层分次垮落,减小对工作面支架的冲击。

2)与深孔爆破处理顶板(工作面初次来压步距约30~35m)相比定向水力压裂技术具有来压步距小、施工速度快、安全管理难度低、对地面及工作面环境影响小等多方面优势。

3)定向压裂技术可使凤凰山煤矿十五号煤矿坚硬难垮顶板分层分次及时垮落,已在晋城矿区此类顶板控制中推广应用,为我国坚硬难垮顶板控制提供了新的手段。

[1] 陈炎光,钱鸣高.中国煤矿采场围岩控制[M].徐州:中国矿业大学出版社,1994.

[2] 靳钟铭,徐林生.煤矿坚硬顶板控制[M].北京:煤炭工业出版社,1994.

[3] 康红普,冯彦军.定向水力压裂工作面煤体应力监测及其演化规律[J].煤炭学报,2012,37(12) :1953-1959.

[4] 冯彦军,康红普.定向水力压裂控制煤矿坚硬难垮顶板试验[J].岩石力学与工程学报,2012,31(6) ,1148-1155.

[5] 冯彦军.煤矿坚硬难垮顶板水力压裂裂缝扩展机理研究及应用[D].北京:煤炭科学研究总院,2012.

[6] 赵学斌.综采工作面坚硬顶板水力压裂技术[J].煤,2014 (3):36-39.