岩盐矿区水溶开采涌突水成因分析体系初探:以南方某矿区为例

向绍棚,金晓文,史婷婷,向 柳,陈植华

(1.中国地质大学(武汉)环境学院,湖北 武汉 430074;2.教育部长江三峡库区地质灾害研究中心,湖北 武汉 430074)

盐是人类不可缺少的营养素,也是化工产业的基础原料,在国民生活生产中占有十分重要的地位[1]。由于盐类矿物易溶于水,其开采工艺多以水溶开采为主,在开采过程中经常出现溶腔顶板垮塌、技术管扭曲变形破损等引发地面涌突水事故,湖南省湘澧盐矿以及湖北省应城盐矿多年的开采已经对周边环境造成了不同程度的“白色污染”[2- 3],近年来河南吴城及安棚就先后发生过三次区域性的地面涌突水现象,不仅影响矿区正常生产,加剧盐类矿物资源的浪费,更是破坏了地下水环境,威胁当地生产生活用水安全。

目前,岩盐矿区水溶开采的相关研究多集中在开采工艺方法[1, 4-10]和溶腔稳定性分析上[11-16],针对水溶法开采引发的涌突水事故成因研究还有待丰富[17-19]。对事故案例研究以及野外工作积累,总结出了岩盐矿区涌突水事故成因分析体系。本文从溶腔稳定性、地质因素、工程因素、腐蚀因素等四大岩盐矿区涌突水影响因素出发,总结了四种诱发反应过程,构建了岩盐矿区涌突水成因三级分析体系,并以我国南方某矿区涌突水事故为例开展了综合分析工作。以期在一定程度上丰富岩盐矿区水溶开采涌突水成因分析体系,同时为该矿区的涌突水治理工作提供科学依据和技术参考。

1 涌突水事故主控因素

水溶开采法是通过钻井或井巷注入淡水,溶解地下矿床中的有益组分,成为溶液(卤水)返出地面,进行加工的采矿方法。在水溶开采过程中,溶腔垮塌和生产井破损都极易形成充水通道进而引发地面涌突水事故。其中溶腔稳定性、地质因素、工程因素、腐蚀因素等是影响充水通道形成的主控因素。

1.1 溶腔稳定性

溶腔稳定性是指生产过程中受开采扰动、不断扩大的溶腔的力学状态和保持平衡态的能力,水力压裂产生裂缝以及失稳的溶腔导致的顶板垮塌将有可能直接沟通矿层上下含水层形成充水通道并在地表处引发涌突水事故。

具体来说,在开采层中所形成的溶腔的稳定性与围岩的完整程度、力学强度以及溶腔的大小有关。溶腔形成初期,围岩稳定性遭到水力压裂破坏形成应力破裂带,复杂的地质条件导致了水力压裂裂缝方向的不确定性,在应力破损带处形成方向不定的人工充水通道。

随着生产进行,当溶腔顶板跨距超过岩盐顶板承压极限时,溶腔顶板必然垮塌,垮塌之后溶腔顶板又会处于相对平衡的状态,这种动态的平衡,极易揭露溶腔顶板局部发育的构造裂隙,形成充水通道污染地下水。

1.2 地质因素

地质因素是指生产井单元(生产井固井水泥环、套管以及溶腔)受到围岩的地质破坏作用,岩层蠕变和岩层滑动的应力破坏以及构造因素都将直接形成充水通道引发地面涌突水事故。

1.2.1 岩层蠕变

岩层蠕变是岩层流变性的动态过程宏观表现,指在恒定地应力(当应力高于岩层屈服强度时)持续作用下,岩层应变随时间的增长而不断增大,发生塑性流动直至完全破坏[20]。

泥岩和盐膏层的地质蠕变危害最大。泥岩是一种不稳定的岩石,当温度升高或渗水进入泥岩层时,将改变泥岩的力学性质和应力状态[21],使原本相对平衡的地应力场失去稳定,产生破坏作用;盐膏层(岩盐地层和膏盐地层的统称)也具有流变特性,属对生产井危害最大的极不稳定地层,通过蠕变产生塑性流动对生产井产生相当大的外挤载荷,造成破损[22]。

1.2.2 岩层滑动

岩层滑动是指受岩层自身重力和上覆岩层压力的作用,产生的上覆岩层滑动。

当岩层存在一定倾角或岩体内存在层状、带状的软弱薄层时,上部岩层易失去平衡滑动,生产井有可能很难抵制住岩层滑动施加的载荷而出现扭曲变形直至错断。

1.2.3 构造因素

构造因素是指构造裂隙对生产井破坏以及揭露开采溶腔形成充水通道引发的破坏作用。当矿区被构造裂隙切割时,受生产高温高压影响,不仅易对生产井造成破坏,而且还直接威胁着溶腔稳定性。溶腔发育直接揭露构造裂隙,生产高压对构造裂隙的压裂作用,直接形成充水通道威胁地下水系统。

1.3 工程因素

工程因素主要指套管材质问题、固井质量问题、高压注水及勘探遗留废弃孔等易形成充水通道引发地面涌突水事故的因素。

1.3.1 套管材质问题

生产井套管材质问题指套管抗剪、抗拉强度低,直接影响其抵制岩层施加的载荷能力;存在微孔、微缝,螺纹不符合要求或由于损伤而不密封的套管,易形成充水通道引发地面涌水事故。

1.3.2 固井质量问题

固井质量直接关系到生产井(套管、固井水泥环)的寿命,影响固井施工质量的因素很多,如井眼不规则、井斜、固井水泥不达标、注水泥后套管拉伸载荷过小或过大等,都将影响固井质量[23]。

固井水泥环直接与围岩接触,保护着生产井套管不受外部渗水的腐蚀,对岩层蠕变、岩层滑动等地质载荷有一定抵制作用。固井水泥环不达标使套管失去了外层保护遭到破损。水泥环胶结不好部位会成为薄弱环节,在生产高压和腐蚀作用影响下,水泥环最底端形成裂隙,裂缝不断向上延伸,并在薄弱环节破损,卤水顺着裂隙进入地层污染地下水。

1.3.3 高压注水

为提高盐矿回采率,岩盐开采一般采用高温高压注水开采,高压注水对地面涌水充水通道的形成主要体现在对溶腔围岩和固井水泥环的压裂破坏,以及不稳定的注水压力将威胁溶腔稳定性。

1.3.4 勘探遗留钻孔

勘探遗留的钻孔如果封闭不良的话,很容易成为矿区泄漏卤水与地下水发生水力联系的隐患,是泄漏卤水涌出地表的直接导水通道。

1.4 腐蚀因素

腐蚀因素是指固井水泥环和套管受到的结晶性膨胀腐蚀和电化学腐蚀破坏作用,具体如下所示。

1.4.1 固井水泥环腐蚀

1)硫酸盐结晶性膨胀腐蚀。硫酸盐结晶性膨胀腐蚀是指硫酸盐吸水结晶或发生化学反应对固井水泥环产生膨胀破坏作用,暴露套管亦可形成固井水泥环裂隙充水通道,使卤水直接泄漏引发地面涌水事故。

硫酸盐吸水结晶膨胀(硫酸钠吸水后体积膨胀率为311%,硫酸镁为11%[24]),造成固井水泥环表面开裂,同时加速了硫酸盐与水泥环内部发生反应,揭露套管。

2)石膏、芒硝结晶性膨胀腐蚀。石膏、芒硝结晶性膨胀腐蚀是指石膏、芒硝等具有的较强吸水、失水能力对固井水泥环造成的结晶性膨胀腐蚀。其中石膏可产生约0.15MPa膨胀压力,芒硝可产生约0.44MPa膨胀压力,反复的作用产生的膨胀压力使固井水泥环疏松胀裂,加大了硫酸盐与固井水泥环反应程度[26]。

1.4.2 生产井套管腐蚀

生产井的套管腐蚀主要是以电化学腐蚀方式进行,即套管与电解质溶液接触后,发生原电池反应,套管中所含的铁会失去电子而被腐蚀[26]。

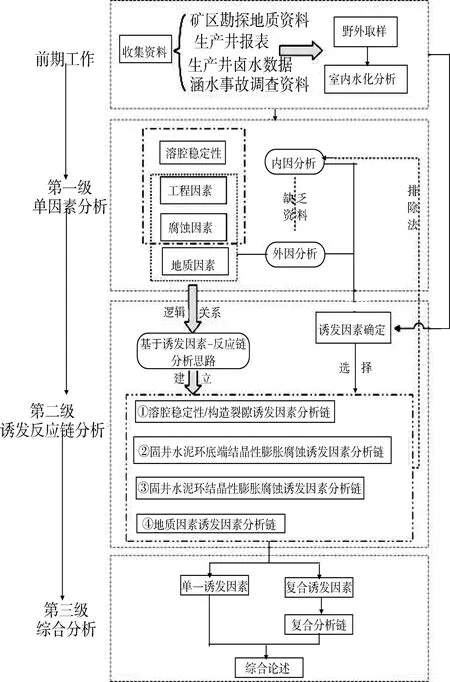

2 涌突水成因分析体系

岩盐矿区涌突水成因分析是一项结合野外工作、收集资料和室内分析实验的基础上进行的综合性分析研究工作,主要分为单因素分析、诱发反应链分析、综合分析三大层次,如图1所示。

图1 岩盐矿区涌突水成因分析体系流程

具体表述为:在充分认识矿区地质和水文地质条件、矿区生产状况及事故特征的基础上,从四大主控单因素出发,分析开采系统在各因素下的反应行为,探讨其对涌突水事故的影响;进而找出事故可能的诱发因素、确定相应的诱发反应过程;最后根据诱发反应特点,综合研究涌突水事故成因。

2.1 第一级:单因素分析

单因素分析是在对矿区水文地质构造、矿床地质构造条件及水化学特征(包括地下水和生产卤水)认识基础上,分析未发生事故(即开采初期)时各方面因素直接危害性,了解生产井所处环境下的生产状况。例如,天然水文地质环境背景下,地下水系统中所含化学成分是否对生产井(包括套管和固井水泥环)产生化学腐蚀,即不考虑由于溶腔垮塌或其他方面的原因导致地下水成分变化引起的腐蚀作用。

利用溶腔稳定性、地质因素、工程因素和腐蚀因素四方面构建的岩盐矿区涌突水主控因素分析体系进行单因素分析,能够涵盖形成岩盐矿区涌突水充水通道的诱发因素。

单因素分析分内因分析和外因分析进行,内因分析包括:工程因素、固井水泥环底端腐蚀,套管内部腐蚀等,通过生产井资料结合卤水水化学特征分析,但对于缺乏生产井数据的情况下,则采取排除法,即外因分析→诱发反应链分析(见2.2)→内因分析的分析思路,但也不排除内因不确定性情况的存在;外因分析包括:溶腔稳定性,地质因素、勘探废弃遗留孔、腐蚀因素等。基于对生产单元(生产井套管、估计水泥环、溶腔等包含的整体)外部环境的认识,分析外部环境对生产单元的潜在危害。

2.2 第二级:诱发反应链分析

诱发反应链分析即确定诱发因素的前提下,根据实际生产井安全状况,选择合适的诱发反应链进行事故成因分析。

2.2.1 诱发反应链建立

诱发反应链是在对主控因素间逻辑关系和岩盐矿区涌突水诱发因素认识基础上,建立的岩盐矿区涌突水事故分析思路。

主控因素间逻辑关系是指主控因素间可能存在的直接诱发和间接诱发关系,例如溶腔垮塌使高浓度硫酸盐生产卤水泄露到地下水系统后,原本不会发生硫酸盐结晶性膨胀腐蚀的生产井固井水泥环,便会在硫酸盐结晶性膨胀腐蚀的作用下,引起地应力场变化和套管电化学腐蚀破坏作用等,这里“溶腔垮塌”与“水泥环硫酸盐结晶性膨胀腐蚀”和“地应力场变化”即为直接诱发关系,而“溶腔垮塌”与“套管电化学腐蚀破坏”即为间接诱发关系。

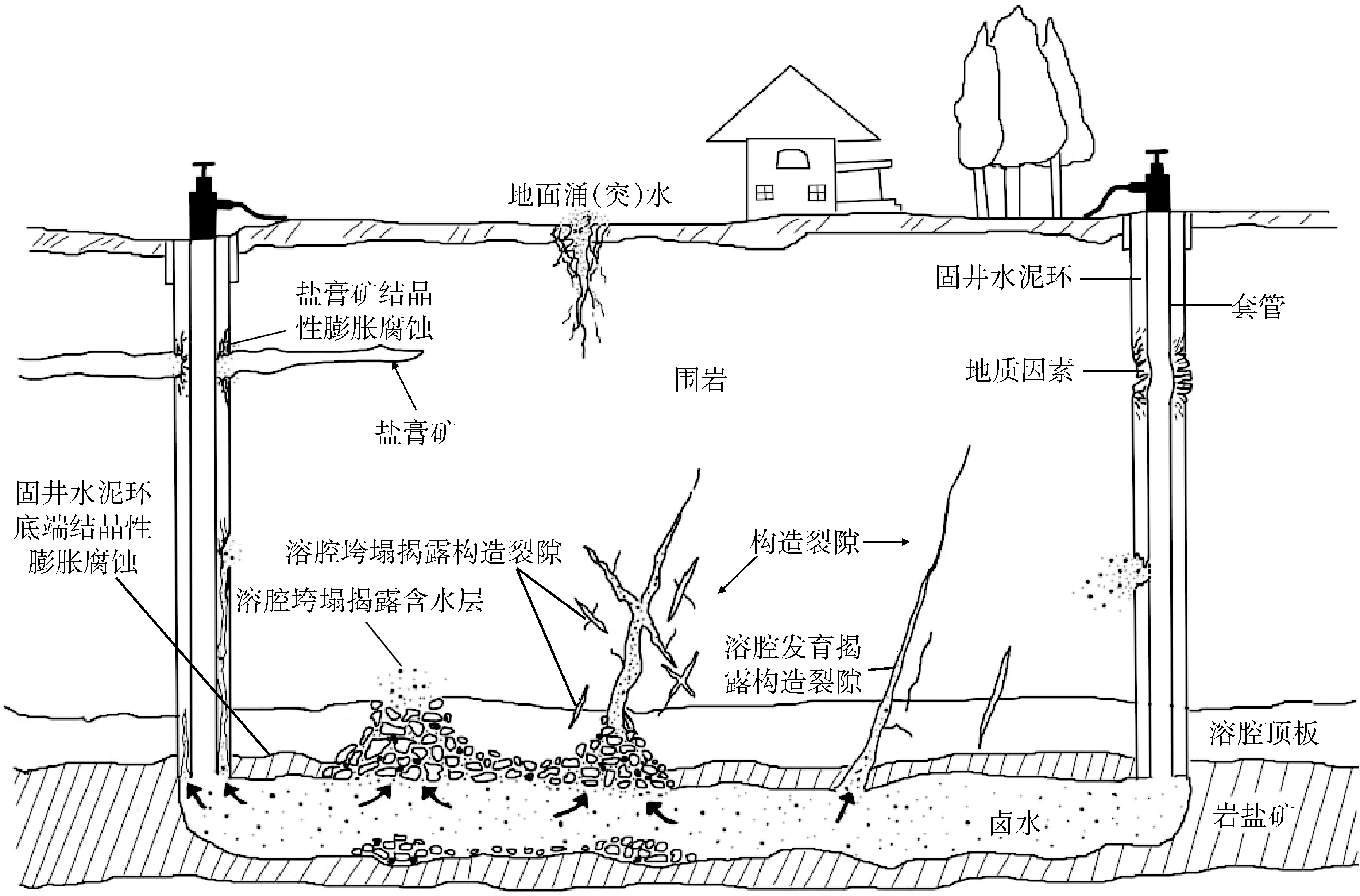

通过对单因素间的逻辑关系分析,总结了岩盐矿区涌突水诱发因素,包括:溶腔垮塌揭露含水层、溶腔垮塌揭露构造裂隙、溶腔发育揭露构造裂隙、固井水泥环底端结晶性膨胀腐蚀、地下水结晶性膨胀腐蚀固井水泥环、盐膏矿结晶性膨胀腐蚀、地质因素,如图2所示。

图2 岩盐矿区涌突水诱发因素示意

基于上述认识,建立了四种岩盐矿区涌突水诱发反应链分析思路,具体如下所示。

1)溶腔稳定性/构造裂隙→充水通道→地面涌突水/(诱发其他因素影响→生产井破损→地面涌突水)。溶腔垮塌揭露含水层、构造裂隙或溶腔发育揭露构造裂隙时,形成充水通道,使生产卤水进入地下水系统中。卤水泄漏到地下水系统后会出现两种运移情景,一是在生产高压作用下,充水通道扩大延伸,直接引发地面涌突水事故;另一种情形是泄漏卤水改变了地下水化学成分导致腐蚀作用加强或引起地应力场变化导致生产井破损,最终引发地面涌突水事故。

2)固井水泥环底端结晶性膨胀腐蚀→固井水泥环裂隙→地面涌突水/(生产井套管电化学腐蚀/地质因素影响→生产井破损→地面涌突水)。腐蚀因素对固井水泥环底端腐蚀,形成水泥环裂隙充水通道,卤水泄漏进入地下水系统,引发地面涌突水;或是通过对水泥环的破坏作用,使原有地应力场失去平衡,同时使套管直接暴露于外界环境中,造成套管电化学腐蚀,最终导致生产井破损引发地面涌突水事故。

3)固井水泥环结晶性膨胀腐蚀→生产井套管电化学腐蚀/地质因素影响→生产井破损--地面涌突水。生产井所处地质环境中地下水含硫酸盐或生产井穿过石膏、芒硝层时,会发生水泥环结晶性膨胀腐蚀,水泥环破坏的同时,揭露出的套管发生电化学腐蚀作用,并伴随着地应力场的变化,相互促进加快了生产井的扭曲破损。

4)地质因素→生产井破裂→地面涌突水。地质因素对生产井的挤压破坏,导致生产井破裂引发地面涌突水事故

2.2.2 诱发反应链分析

诱发反应链分析是在单因素分析对所处环境下生产井生产安全状况了解和单因素间逻辑关系的分析认识上,结合事故调查、水化分析工作,分析确定事故诱发因素后,选取的事故成因分析思路。

基于系统分析理论为指导,作者认为诱发因素分析需从两方面着手,一方面是开采溶腔垮塌揭露裂隙、断层等构造和含水层形成充水通道,另一方面则是由生产井破损引起的生产卤水泄漏进入地下水系统。结合涌突水事故野外调查和室内分析工作,在第一级单因素分析的基础上,分析事故诱发因素。

确定诱发因素后,根据诱发因素合适的诱发反应链,为综合分析确定事故分析思路。

2.3 第三级:综合分析

综合分析是在单因素分析和诱发反应链分析的基础上,系统论述事故成因机制。涌突水事故的复杂性决定了综合分析思路的多样性,通过对诱发因素→反应链分析,能准确的把握事故成因的复杂性,采用何种综合分析思路取决于诱发因素的单一与否,具体如下所示。

2.3.1 单一诱发因素

在介绍事故基本概况的基础上,详细论述该矿区水文地质、矿层地质构造及生产工艺。事故成因分析需先论述单因素分析,了解生产状况,再详细论述诱发因素的分析过程,通过选取的诱发反应链为分析思路,对事故成因机制进行论述。

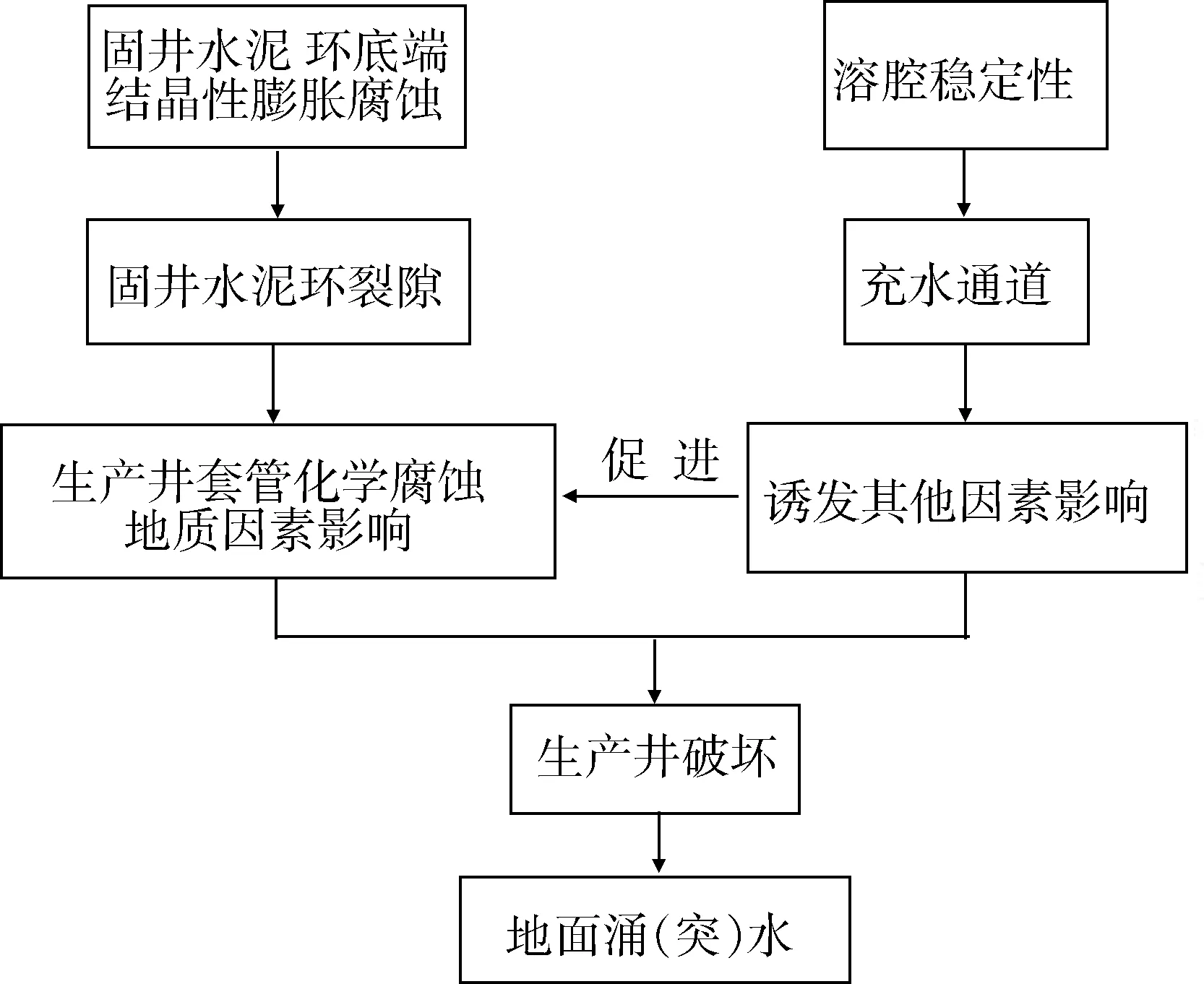

2.3.2 复合诱发因素

不同于诱发因素单一的情况,对于诱发因素多样性存在的综合分析关键问题是,理清多种诱发因素作用后各因素间的相互促进作用。综合论述时,需结合多种诱发反应链分析思路系统的阐述事故成因的复杂性。例如诱发反应链分析思路“固井水泥环底端结晶性膨胀腐蚀→固井水泥环裂隙→生产井套管电化学腐蚀/地质因素影响→生产井破损→地面涌突水”与“溶腔稳定性→充水通道→诱发其他因素影响→生产井破损→地面涌突水”结合时,可采用图3所示分析思路为框架,综合论述事故成因。

图3 分析思路框架

3 南方某矿区涌突水事故分析

矿区位于南方某县永乐乡境内,区内石油、天然碱、芒硝矿、石膏等资源丰富[28]。地貌以丘陵为主,地势起伏较小,属亚热带季风型大陆性温湿气候。矿区内第四系黏土分布广泛,厚5~25m,主要地表水体鸿雁河及其支流,大部分切割第四系地层,局部切割至新近系地层,属垄岗水文地质区。自上而下以岩性、岩石构造、充水条件可分为六个含水层(组):中-上更新统孔隙水含水层(组)、下更新统和新近系凤凰镇组孔隙水含水层(组)、古近系廖庄组裂隙孔隙水含水层(组)、核桃园组一段裂隙孔隙水含水层(组)、核桃园组二段岩溶裂隙水含水层(组)、核桃园组三段岩溶裂隙水含水层(组)。

2008年至今,矿区发生了两次较大范围的地面涌突水事故。

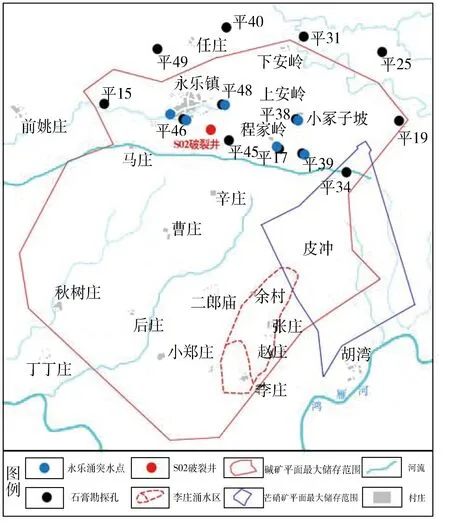

李庄一带涌水事故发生于2008年10月,李庄村南最先出现高矿化度地下水涌水现象,后涌水区域逐步向北扩散到邻近部分村庄,涌水量不断增大,共计出现8个涌水点,民井水质恶化,居民生活用水与农田生产用水受到严重影响[28],如图4所示。

永乐矿区涌突水事故发生于2013年1月,共计出现6个涌水点,如图4所示。具体事故情况为:2013年1月26日,矿区北部永乐镇水塔旁一农户家门口出现涌水现象,2月1日起,永乐镇一带陆续出现涌水现象,2月17日,永乐镇水塔旁涌水点涌水量突然变大,突水量可达200m3/h,同日发现碱矿SO2生产井破损,后通过相关技术手段确定破损点在地下234m处。对永乐镇涌突水调查发现,除新安旅社冒水点(发生在200m深的农家抽水井)外,其余涌突水点均发生在石膏勘探遗留废弃钻孔。

图4 矿区涌突水点分布

在此背景下,利用前文建立的岩盐矿区涌突水成因分析体系,对矿区涌突事故成因开展分析研究工作。

3.1 单因素分析

3.1.1 溶腔稳定性

区内天然碱矿与芒硝矿均采用水力压裂技术开采,形成的碱矿、芒硝矿开采溶腔稳定性分述如下所示。

天然碱矿分布于第三系核桃园组核二段下部核三段上部,层顶、底板均以白云岩系地层为主,其上发育巨厚的致密坚硬泥岩、碎屑岩系地层,天然碱矿围岩地层结构决定了天然碱矿水力压裂开采形成的溶腔难以形成裂隙充水通道,溶腔稳定。

芒硝矿集中分布于第三系核桃园组核一段上部泥岩中,矿层顶界距核一段顶界约4~40m,核一段上覆廖庄组含水层岩性以泥岩、粉砂岩为主,成岩程度较好,岩石结构致密,其组成的隔水层隔水性能相对较好,直接隔水层厚度约30~150m,很好的限制了矿层上覆地下水系统与矿床的水力联系,即芒硝矿开采溶腔难以形成充水通道导致地面涌突水。故开采溶腔难以形成充水通道导致地面涌突水。

3.1.2 地质因素

天然碱矿和芒硝矿分别埋深约2000m和1200m,生产井所处地质环境复杂,穿过的泥岩层较厚,泥岩本身的隔水性和生产井套管及水泥环的抵制作用,地应力场处于相对平衡。矿区北部地下200m处有薄层石膏层发育,其产生的塑性流动对生产井破坏较小。岩层蠕变和岩层滑动对生产单元危害有限。

区内南东部核三段、核二段地层中发育着5条近东西向的隐伏断层,均在含碱矿层平面范围外,对矿层影响不大;核一段地层中靠近东部发育几条小规模的隐伏断层,虽然在含芒硝矿层范围内,但是其均发育在核一段地层底部,因此没有对核一段顶部沉积的芒硝矿层造成破坏。即溶腔发育难以揭露构造裂隙形成充水通道。

天然背景下,地质因素对于生产井单元以及溶腔的稳定性影响较小。

3.1.3 工程因素

固井水泥环受到固井水泥环作为套管的外层保护,直接与地层接触,接受地应力和外部渗水作用,其损伤是无法避免的,但在天然背景下难以对生产单元产生破坏。

3.1.4 腐蚀因素

穿过石膏层的碱矿生产井,受石膏的结晶性膨胀腐蚀,使处在该段的水泥环疏松胀裂,生产井套管直接揭露于地质环境中。

综上所述,天然背景下,地下水对固井水泥环的腐蚀较微弱,但穿过石膏层的生产井受到了石膏的结晶性膨胀腐蚀,同时固井水泥环底端受到结晶性膨胀腐蚀形成裂隙充水通道。

3.2 诱发反应链分析

通过溶腔稳定性单因素分析,认识到该区岩盐矿水溶开采形成的溶腔,不会形成充水通道污染浅层地下水系统,开采溶腔围岩地层并无构造发育,确保了溶腔的稳定性。诱发因素需从其他因素着手分析。

3.2.1 李庄一带涌水事故

据李庄一带生产井报表知,该处未发现套管破裂情况,泄漏卤水只能通过固井水泥环裂隙泄漏,因此认为固井水泥环底端结晶性膨胀腐蚀即为李庄一带涌水事故诱发因素。选取诱发反应链分析思路“固井水泥环底端结晶性膨胀腐蚀→固井水泥环裂隙→地面涌突水”进行分析。

3.2.2 永乐一带涌突水事故

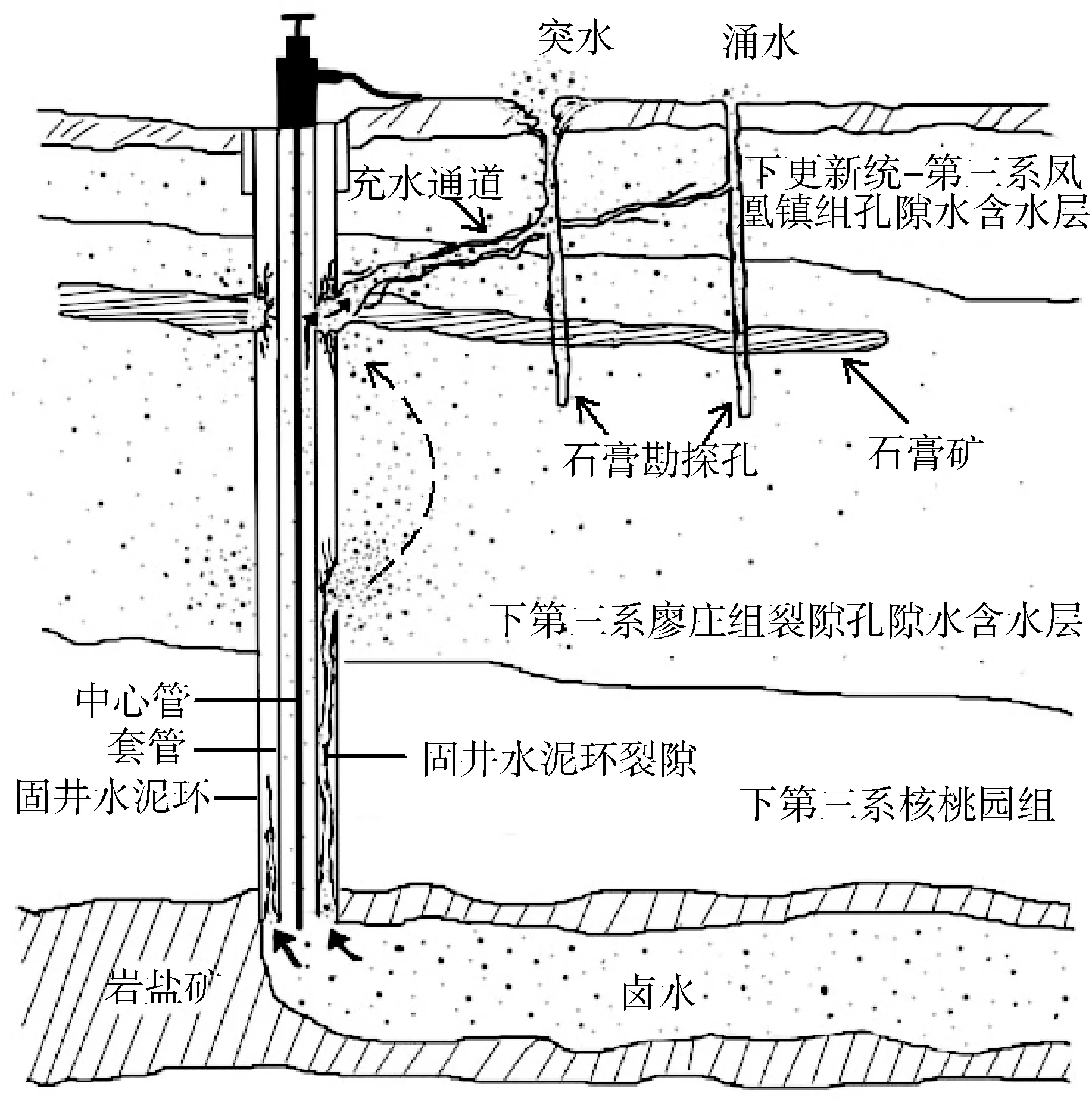

据生产单位调查,永乐一带涌突水事故是由S02生产井地下234m处破裂所致,诱发因素分析如下:据永乐一带石膏勘探资料知,埋深约200m处有薄层石膏矿发育,穿过石膏层的碱矿生产井,受石膏的失水收缩、吸水膨胀作用,使生产井套管在该处埋深直接暴露于地层中,但天然背景条件下地下水对套管腐蚀以及地质因素影响较弱,难以形成破裂口,由此推断卤水通过其他途径泄漏进入地下水系统,改变了地下水化学成分,促进套管腐蚀。由于溶腔稳定性单因素分析认为,溶腔发育难以形成充水通道,因此认为固井水泥环底端膨胀腐蚀形成导水裂隙,使卤水进入地下水中,促进了套管的电化学腐蚀作用。

综上所述,生产井石膏层结晶性腐蚀和底端固井水泥环结晶性膨胀腐蚀即为永乐一带涌突水事故诱发因素。选取诱发反应链分析思路“固井水泥环底端结晶性膨胀腐蚀→固井水泥环裂隙→生产井套管电化学腐蚀→生产井破损→地面涌突水”和“固井水泥环结晶性膨胀腐蚀→生产井套管电化学腐蚀→生产井破损→地面涌突水”相结合的分析思路。

3.3 综合分析

3.3.1 李庄一带涌水事故

属单一诱发因素综合分析。

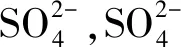

固井水泥环底端发生硫酸盐结晶性膨胀腐蚀形成水泥环裂隙,生产高压的促进,裂缝顺着固井水泥环不断向上延伸,形成充水通道。通过对李庄一带埋深约150-250m的地下水取样分析,凤凰镇组孔隙含水层和下第三系廖庄组裂隙孔隙含水层均受到了污染,由此推断卤水顺着水泥环裂隙充水通道运移到廖庄组后进入地层,最终在地表涌出,即为2008年李庄一带涌水事故根本原因,见图5。

图5 李庄一带涌水事故成因

3.3.2 永乐一带涌突水事故

图6 永乐一带涌突水事故成因

3.3.3 事故成因小结

通过对矿区涌突水事故成因的分析,固井水泥环在事故中起到了关键性的作用,其保护着生产井免受外界破坏的同时自身安全性能却在不断降低,最终成为该矿区开采过程中薄弱环节。在岩盐矿生产井建设过程中,对固井水泥环应采用高强度设计,在生产过程中应对生产井采取必要的安全监控措施,掌握其受损状况。

4 结语

1)本文从溶腔稳定性、地质因素、工程因素、腐蚀因素等四大岩盐矿区涌突水影响因素出发,分析开采系统在各因素下的反应行为,建立了四种诱发反应链分析思路,讨论了事故诱发因素及相应的诱发反应过程,最终构建了“单因素分析→诱发反应链分析→综合分析”岩盐矿区涌突水成因三级分析体系。

2)利用所建立的岩盐矿区涌突水成因分析体系,对南方某矿区涌突水事故进行了分析,综合论述了李庄和永乐一带涌突水成因,认为固井水泥环腐蚀是事故主要诱因,诱发了涌突水事故的发生。

3)在岩盐矿开采过程中,应坚持“设计上重视,生产上监控”,加强矿区水文地质认识,选择合适开采技术,确保溶腔稳定性,高度重视固井水泥环设计,定期检测生产井安全状况,控制污染源产生。

[1] 梁卫国,赵阳升,徐素国. 盐矿群井致裂控制水溶开采技术及应用[J]. 矿业研究与开发,2005(4): 7-10.

[2] 李啓君. 论井矿盐矿山的环境污染与综合防治[J]. 中国井矿盐,1998(4): 38-40.

[3] 向武,鲍征宇. 湖北应城地区膏盐类矿山的环境效应及其治理对策[J]. 地质与勘探,1999(3): 36-37.

[4] 金建国. 对接井水溶开采溶腔控制及提高岩盐资源回收率的探讨[J]. 中国井矿盐,2011(1): 11-13.

[5] 向军文,胡汉月. 国产定向对接井精确中靶技术在盐矿中的应用[J]. 中国井矿盐,2010(5): 16-18.

[6] 程英姿,周政权. 水力压裂技术新进展[J]. 江汉石油职工大学学报,2009(6): 61-64.

[7] 张燕民,郭冬兰,张灯国. 盐井定向对接施工工艺研究[J]. 山东国土资源,2009(8): 37-39.

[8] 曾细平. 提高定向对接采卤井完全中靶的措施[J]. 中国井矿盐,2006(5): 18-20.

[9] 易胜利. 岩盐钻井水溶双井连通开采工艺的研究与推广[J]. 中国井矿盐,2003(6): 20-23.

[10] 梁卫国,赵阳升,杜新生,等. 盐类矿床群井致裂连通理论及试验研究[J]. 化工矿物与加工,2003(1): 23-25.

[11] 张鹏,卢青峰,张文广,等. 岩盐溶腔顶板稳定性分析及其控制[J]. 中国井矿盐,2011, 42(2): 11-14.

[12] 刘保县,姜德义,刘新荣. 岩盐溶腔顶板稳定性分析及其控制[J]. 重庆大学学报:自然科学版,2007, 30(3): 133-135.

[13] 刘成伦,徐龙君,鲜学福. 浅埋薄层岩盐溶腔稳定性的数值模拟计算[J]. 重庆大学学报:自然科学版,2003, 26(3): 143-146.

[14] 刘新荣,姜德义,谭晓慧. 岩盐溶腔覆岩沉降和变形规律的研究[J]. 化工矿物与加工,1999(7): 23-27.

[15] 姜德义,任松,刘新荣,等. 岩盐溶腔稳定性控制研究[J]. 中国井矿盐,2005, 36(3): 16-19.

[16] 余海龙,谭学术,鲜学福,等. 岩盐溶腔稳定性模拟试验研究[J]. 矿山压力与顶板管理,1995(S1): 156-159.

[17] 陈扬辉. 四川威西岩盐长山矿区水溶开采卤井垮塌问题探讨[J]. 井矿盐技术,1989(02): 6-10.

[18] 黄卫安. 浅议盐井施工中井涌处理方案[J]. 中国井矿盐,1996(5): 9-11.

[19] 余勇进. 薄层复层状盐矿水溶开采溶腔研究与地面沉降分析[J]. 中国井矿盐,1998(2): 14-17.

[20] 王仲茂,李文阳. 油田注水开发区套管变形机理及预防[J]. 石油钻采工艺,1989(2): 11-22.

[21] 刘建中,周胜民,李自平,等. 油田套管损坏的压力与压差联合作用机制[J]. 石油勘探与开发,2001(2): 97-99.

[22] 卢林祝,王百战,沈飞. 盐膏层套损原因分析及其对策[J]. 内江科技,2009(6): 71-181.

[23] 隋义勇,郑振兴,樊灵,等. 油水井套管损坏类型及机理分析[J]. 石油地质与工程,2007(3): 98-100.

[24] 张光辉. 混凝土结构硫酸盐腐蚀研究综述[J]. 混凝土,2012(1): 49-54.

[25] 任天培. 水文地质学[M]. 北京: 地质出版社,1986: 295.

[26] 李定龙,周治安. 井壁混凝土渗水腐蚀破坏可能性分析[J]. 煤炭学报,1996(2): 158-163.

[28] Shi T T, Chen Z H, Luo Z H, et al. Mechanism of groundwater bursting in a deep rock salt mine region: a case study of the Anpeng trona and glauber mines, China[J]. ENVIRONMENTAL EARTH SCIENCES. 2013, 68(1): 229-239.