促进剂CBS装置工艺设计

陈珩炅

(中石化南京工程有限公司,江苏 南京 211100)

0 引言

硫化促进剂CBS的化学名为N-环己基-2-苯并噻唑次磺酰胺,分子式C13H16N2S2,是一种应用广泛的橡胶硫化促进剂,主要用于制造轮胎、胶鞋、胶管、胶带、电缆等工业制品。

生产CBS通常采用促进剂M(2-硫醇基苯骈噻唑)与环己胺反应,氧化剂用次氯酸钠、双氧水或氧气。生产方法有四种:次氯酸钠氧化法、双氧水氧化法、无氧化剂合成法和氧气氧化法。双氧水法生产成本高,氧气法的安全性无法保证,无氧化剂合成法辅料消耗多,工艺过程复杂,废气废液难处理。而次氯酸钠氧化法有工艺简单、成熟,操作稳定、对设备要求低、转化率高等优点。目前国内一般采用次氯酸钠氧化工艺。综合考虑,在南化公司-南京化工厂资源优化重组项目中,以粗M为原料,采用次氯酸钠法工艺,异地新建一套CBS生产装置,设计能力由2.5 kt/a提高到5.0 kt/a,其中粉状干燥一条线,设计能力2.0 kt/a,粒状干燥两条线,设计能力各2.0 kt/a。

1 反应原理及原生产工艺

1.1 反应合成原理

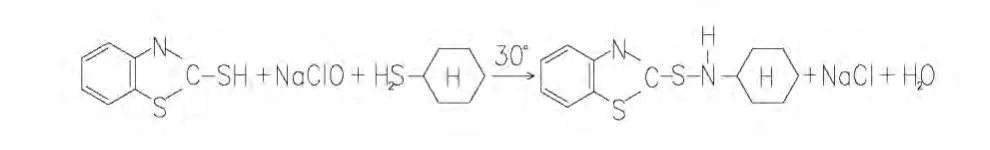

30℃条件下,粗M与过量环已胺成盐形成环己胺络合盐MBT,在搅拌下均匀滴加次氯酸钠得到CBS。化学反应式:

1.2 原促进剂CBS生产工艺

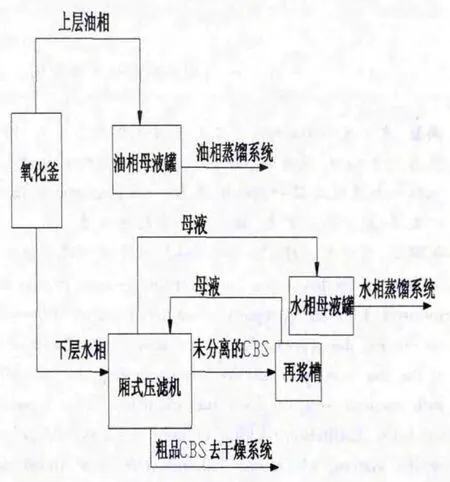

原CBS生产装置采用间歇法生产,由氧化、打浆吸滤、潮品吸滤、蒸馏回收、粉状干燥、粒状干燥等步骤组成。其生产工艺见图1。

粗M和环己胺反应生成环己胺络合盐MBT,在氧化釜中与NaClO30℃反应,生成粗品CBS。CBS经打浆吸滤器固液分离,经10%环己胺打浆洗涤,除有机杂质,经工艺水三次洗涤,除无机盐。滤液进入母液罐。CBS送至潮品吸滤器,进行真空吸滤分离。潮品CBS去干燥。母液经蒸馏釜分馏、冷凝、冷却回收环己胺,送罐贮存。蒸馏废液做废水排放。

潮品CBS,人工挖出,小车运至粉状干燥系统。干燥系统有两段空气预热器,热空气由干燥管底部进入,形成向上的干燥气流。在高速热气流的冲击和带动下,干燥物料。干燥尾气经布袋除尘器去烟囱排空。物料在系统中经一段干燥管、二段干燥器干燥,旋风收尘器收集,卸料阀放料,经旋振筛对CBS进行筛分,人工包装送至成品库。

潮品CBS挖至入捏合机,加水和添加剂捏合,捏合后放料至小车,送至挤压造粒机造粒成型,进入流化干燥床,干燥后的物料经振动筛分离、包装。尾气经布袋除尘器去烟囱排空。

2 新建促进剂CBS生产工艺

异地新建的促进剂CBS生产能力为5.0 kt/a。通过设计改进,将原有2.5 kt/a促进剂CBS扩大为5.0 kt/a,其生产工艺见图2。

2.1 放大氧化釜

原装置有6台氧化釜同时生产,周期为8 h/ (台·批),生产能力417 t/(a·台)。由于CBS的氧化反应周期在工艺上还难以进一步缩短,若将装置的生产能力扩大到5.0 kt/a,最简单、有效的办法是增加氧化反应器的换热面积和罐容。原氧化釜4 m3,夹套换热面积9 m2;三层桨叶搅拌,搅拌效果不理想,电机功率7.5 kW;仅一个次氯酸钠进口,滴加分布不均匀,导致局部过氧化。

图2 新建CBS生产工艺

经计算,新设计维持6台氧化釜;容积增至18m3;夹套换热面积20 m2;为保证反应温度稳定,增加内管进出水口各4个,可换热面积10 m2;搅拌桨采用两层折叶开启涡轮,一层弯叶开启涡轮形式,搅拌接触面积增大,效果更好,电机功率需18.5 kW;次氯酸钠采用多点滴加,管口对称布置,滴加分布更均匀;同时采用真空抽取上层油相进行油水分离,分开洗涤,减少洗涤强度。核算结果表明,增大氧化釜后,可有效提高产量。

2.2 采用厢式压滤机

原打浆、潮品吸滤器为半敞开式,母液中未反应的环己胺大量挥发,严重污染生产环境。为确保洗涤效果,洗涤水用量大,致母液产生量过大,加大了蒸馏系统的处理负荷。扩能后原一台蒸馏塔能力远远不够,要增加到4台才能满足生产,且是间歇操作,劳动强度过大,油水混合,清理油渣时费时费力,用水量和废水量也很大。

“大人比小孩有更多本领,如果一个大人要帮忙,一定会找其他大人,而不是小孩。如果你遇到这样的情况,一定要拒绝,并且第一时间告诉妈妈。”

改进后,采用厢式压滤机取代打浆、潮品吸滤器,避免环己胺的挥发损耗,且强制过滤分离效果更好。经计算需3台,每台过滤面积280 m2。选用蒸馏塔2台,分别蒸馏水相母液和油相母液中的环己胺,水相采取连续蒸馏,油相间歇蒸馏,用废罐清理油相釜底废油。改造后显著改善操作环境,油水分开处理,水相蒸馏可提高生产连续性,降低劳动强度,减少用水和废水排放,并提高环己胺的质量。

2.3 改进干燥系统

粒状干燥原流化床尺寸为7.5 m×1.2 m,床体过宽,致激振力分布不均,且易造成热空气短路,热效率低,局部积料,受热不均,局部物料焦化或水分无法移出,达不到流化效果。原尾气收尘系统较简陋,粉尘扩散严重。故改进粒状干燥系统及尾气收尘。

2.3.1 干燥系统组成及流程

粒状干燥工段由挤压造粒机、振动流化床干燥机、给热风机、给冷风机、引风机、预热器、旋风除尘器、造粒布袋除尘器、自动包装机、组式旋风除尘器、系统袋式除尘器和尾气烟囱等组成。粒状干燥流程见图3。

图3 粒状干燥流程

2.3.2 设备选型

(1)流化床选型

尺寸:经计算需6 m2左右的干燥面积,因流化床不宜过宽,选用TGZZ7.5×90L振动流化床干燥机一台,尺寸7.5 m×0.9 m。

筛板:流化床筛板的床面开孔率、孔径、孔形,直接影响干燥效果。结合CBS特性,在干燥段采用4%开孔率开2.5 mm的孔。经改进,在整个干燥过程中达到了最佳沸腾干燥效果。

分室操作:在干燥过程中,物料含水率、粒重、床层厚度沿床面方向逐渐减少,筛板开孔率及所需风量、风压也是相应变化的。采用分室操作可调整各分室的风量、分压。设备分三个腔,前段为干燥室,长7.5 m,为预干燥和干燥段,配1~3#鼓风机;后段为冷却室,长1.5 m,配4#鼓风机。

(2)风机

经计算,干燥段,风量Q风=10 500 m3/h;冷却段,风量Q风=2 105 m3/h。

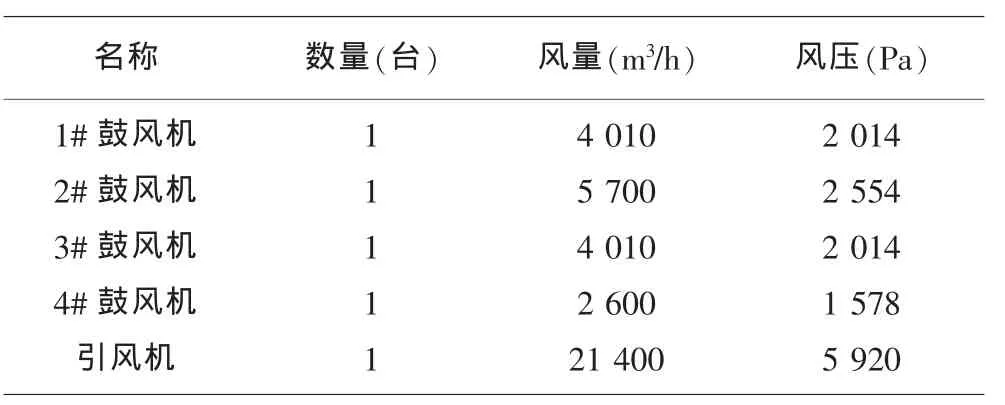

选用风机计算参数见表1。

表1 选用风机计算参数

(3)除尘器

原除尘器效率不高,除尘后废气中含料粉量较大,操作环境差,当废气经过风机时,料粉会沾粘在风机的转子上,造成转子动平衡破坏,产生强烈振动,烧坏电机,地基也受到破坏。改进的干燥系统采用组式旋风除尘器,具有除尘效率高、结构简单、效果好等特点。为提高产品回收率,同时尾气能达标排放,在旋风除尘器后增加一个布袋除尘器。旋风除尘器中不合格粒料收集到破碎机继续破碎,合格料送至成品包装处,除尘尾气与包装附近尾气进袋式除尘器进一步收尘,改善生产环境。

(4)改进后,在干燥工段,大量使用皮带机和螺旋输送机输送CBS物料,大大提高自动化程度,节约劳动力。

3 结论

(1)放大氧化釜,可使装置的生产能力由2.5 kt/a提高到5.0 kt/a,改进氧化釜结构,可使反应更充分,采用真空抽取进行油水分离,减少洗涤强度。

(2)用厢式压滤机取代打浆吸滤器和潮品吸滤器,强制过滤分离效果更好,且避免环己胺的挥发损耗,改善生产环境;一台蒸馏回收塔改为水相和油相分开蒸馏,显著改善操作环境,提高生产的连续性,降低劳动强度,减少用水量和废水排放,并提高环己胺的质量。

(3)改进流化床系统干燥装置,提高流化效果,减少粉尘扩散,提高生产自动化程度。

[1]武振宇,王翠珍,张跃.硫化促进剂CBS合成新工艺[J].河北化工,1997,(4):13-15.

[2]刘秀兰,赖燕平,何春,等.双氧水氧化法合成橡胶硫化促进剂CBS的中试研究 [J].精细化工,2007,(10):24-10.