双卧轴混凝土搅拌机机架沿轴向晃动研究

孔鲜宁,赵利军,徐鹏杰,余志龙

(长安大学 道路施工技术与装备教育部重点实验室,西安 710064)

双卧轴混凝土搅拌机以搅拌质量好、生产率高[1]等突出优点,在混凝土拌合设备中应用最为广泛,但是双卧轴混凝土搅拌机机架在整个水平面内经常有晃动现象,尤其沿搅拌机轴向晃动较为明显,这就要求搅拌机机架整体具有较好的稳定性。搅拌机机架沿搅拌机轴向晃动经过长时间的工作循环之后,对机架的整体稳定性以及刚度、强度有较高的要求,且存在一定的安全隐患,这种现象在沥青混凝土搅拌站也是常见的。为此,本文通过对双卧轴混凝土搅拌机实际工作特点的分析,得出产生这一现象的主要原因,并对现有机架结构进行改进,利用Ansys有限元分析软件对改进前后的机架进行仿真分析,对比整体机架应力、应变改善情况。

1 轴向晃动的主要原因

根据实际情况分析可知,影响双卧轴混凝土搅拌机轴向晃动的因素主要有以下几个方面:1)不同机架的结构形式会对机架整体刚度有较大影响,进而影响机架的轴向晃动程度。2)物料在搅拌过程中形成的料流对搅拌机侧壁周期性的冲击作用最终传递到搅拌机机架上,该作用力是使机架产生轴向晃动的最主要原因。3)搅拌站的地基不稳、机架预埋深度不够等对机架刚性影响较大。4)机架支腿与加强钢板和主机连接是否牢固,也会影响机架的晃动程度。

1.1 物料运动特点

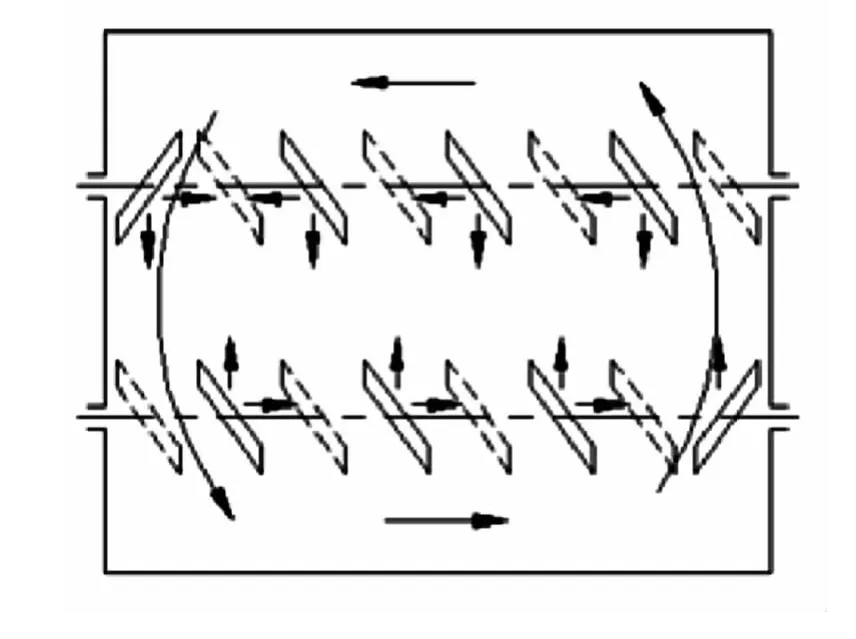

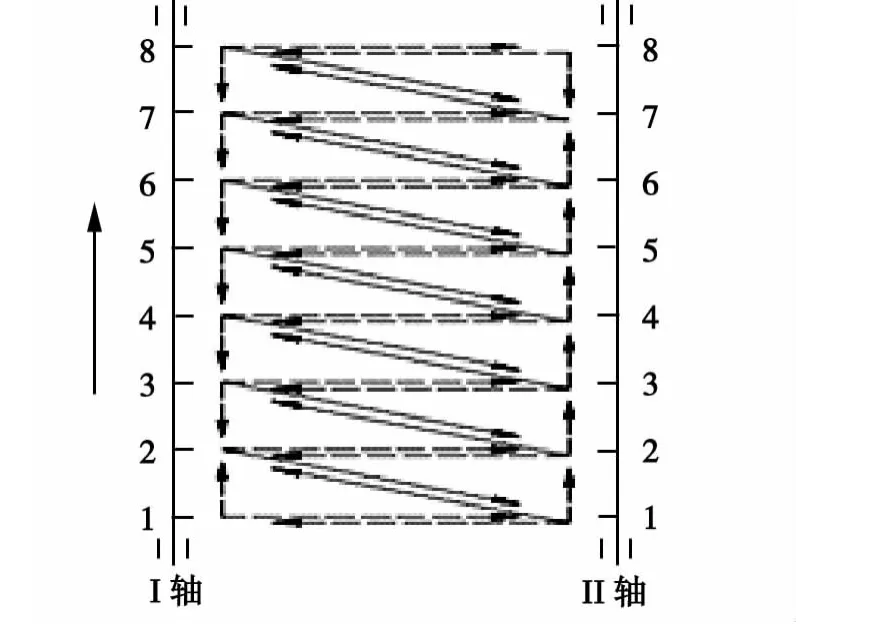

目前,国内外各厂家的双卧轴强制式搅拌机,几乎都采用搅拌臂围流排列的形式,如图1所示。物料料流特征如图2所示。物料的流向符合右(左)手定则,即当右(左)手四指顺着搅拌轴旋转方向时,拇指的指向就是物料的流动方向;并且两轴上搅拌叶片推动物料的轴向流动分量和径向流动分量的方向相反[2]。

从图1、图2可以看出:双卧轴混凝土搅拌机在对物料进行搅拌作业过程中,物料的运动是复杂的空间运动,搅拌叶片不仅会对物料进行剪切、抛掷作用,并且会对物料产生推移作用。当物料投入搅拌筒体内后,其中一根搅拌轴上的搅拌叶片会将物料沿轴向向一个方向推移,另一根搅拌轴上的搅拌叶片则会将物料沿轴向向另一个方向推移,与此同时,由于搅拌叶片具有一定的安装角,物料还会沿径向、周向运动,在2根搅拌轴的相互作用下形成大小循环,物料受到搅拌叶片周而复始的作用。

图1 搅拌臂围流排列

图2 围流排列的料流

1.2 晃动原因

良好的搅拌过程物料的位移必须由良好的对流运动和扩散运动来完成[3]。因此混合料在搅拌机筒体内的实际运动是复杂的。对搅拌机筒壁的作用力也不可能是平衡的。由图1可知沿搅拌轴径向,由于2根搅拌轴上的搅拌叶片是相互交错安装的,即使搅拌叶片所受的水平方向的力是平衡的,根据力学原理,将所有的搅拌叶片所受到的水平方向的力简化到搅拌机几何中心处,最终会得到一个力偶,这个力偶会传递到搅拌机机架上。由于搅拌过程是一个周而复始的循环过程,因此会使搅拌机机架产生水平面内的晃动现象。由于这种径向力理论上可以相互抵消一部分,故形成的力偶作用产生的晃动并不很明显。在轴向,由于搅拌叶片周期性的将物料沿轴向从搅拌机侧壁的一侧推移至另一侧,虽然在两根搅拌轴的端部均设置有搅拌侧刮刀,但其主要作用是将粘附在搅拌筒体侧壁上的物料刮掉并使之继续参与搅拌,并且一侧只安装一把,因此无法阻挡沿轴向推移过来的物料对搅拌侧壁的冲击,这种周期性冲击不断地作用在整个搅拌机筒体侧壁上,由于搅拌机主机与支撑机架之间为螺栓连接,因此物料对搅拌机筒体侧壁的冲击力最终会传递到搅拌机机架上,导致搅拌机主机沿轴向产生明显晃动。

图3是混凝土搅拌机现场试验照片,可以清楚的看到物料在搅拌过程中会形成如海浪一样的“料流波”,并且随着搅拌大循环冲击搅拌机筒体右侧壁,在接下来某一时刻则会冲击搅拌机筒体左侧壁,由于2根搅拌轴上的搅拌叶片交互布置,且存在一定的相位角,因此物料以一定周期对搅拌机筒体侧壁进行间断的冲击作用,机架轴向晃动是由双卧轴搅拌机的工作特点决定的,最优的方法就是通过改进机架的结构来改善机架的稳定性。

图3 混凝土搅拌机现场试验

2 三维实体建模及仿真分析

2.1 机架ProE三维模型

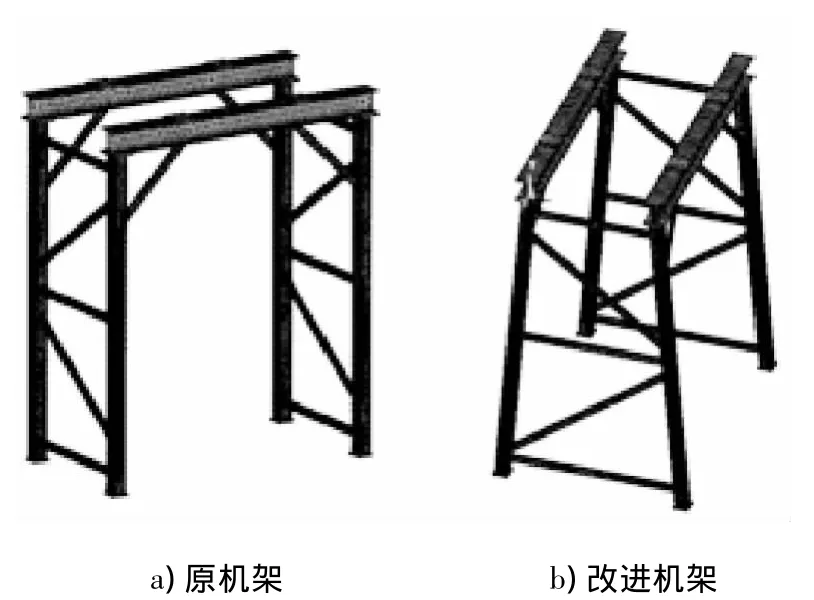

根据某公司1 m3双卧轴混凝土搅拌机机架结构尺寸以及固定安装位置,利用ProE三维实体建模软件建立原始机架以及沿轴向倾斜5°的改进机架实体模型,如图4、5所示。机架上方4个突出方块是用于固定搅拌机支腿所做的简化。由图4、5可以看出,改进前后整体结构并未做大的改动,仅是将两侧机架支腿沿搅拌机轴向向外倾斜5°。

图4 原始机架模型

图5 改进机架模型

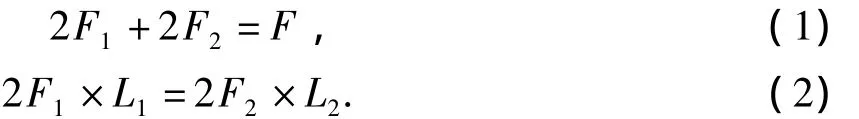

2.2 机架受物料轴向冲击力简化分析

机架受物料轴向冲击力简图如图6所示。假设在某一时刻,料流对搅拌机筒体轴向的冲击力简化到该搅拌轴中心处的集中力F,最终简化到搅拌机机架上平面并通过搅拌机机架的反力进行平衡,尽管该集中力F近似为一种阶跃冲击载荷,但是在F作用过程中,两侧突出方块处所受的力应该按照静力平衡下的比例进行分配,并且由于力F作用时间较短,按照平衡条件施加的载荷是一种较为保守的估计,此时假设4个突出方块的反力分别为集中载荷F1、F2,将所有力简化到一个水平面内。

由静力平衡条件可得

图6 机架受物料轴向冲击力简图

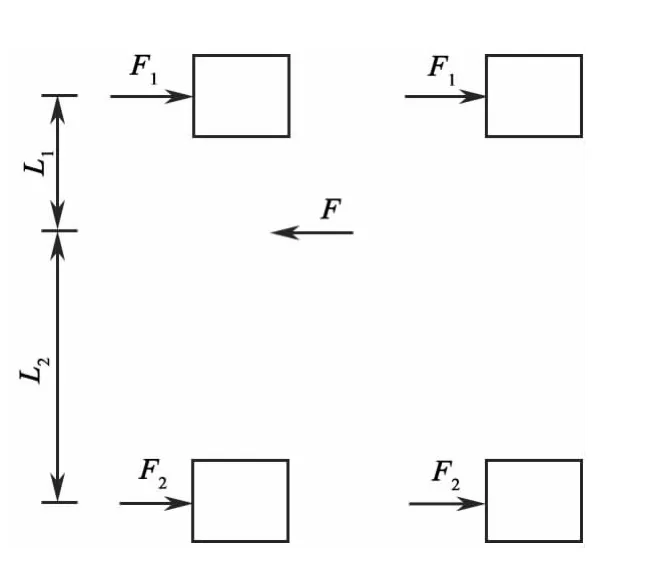

根据理论分析以及现场视频记录资料,F单侧侧壁作用周期大约为1 s,根据结构的对称性,其作用过程可近似简化为如图7所示的阶跃冲击载荷,其中虚线表示同样大小的力作用在搅拌机另一侧壁。

2.3 ProE三维实体导入及Ansys仿真分析

在ProE中将建立好的原始机架三维实体模型主单位调整为国标,然后保存为IGES格式并导入Ansys有限元软件中,在Ansys有限元软件[4]中做如下处理:

图7 力F简化图

1)为文件命名,并选择瞬态分析。

单元类型选择solid185,材料的弹性模量及泊松比分别为2.06×1011Pa、0.3,考虑支架重量,机架材料为Q235,密度设置为7 850 kg/m3。

2)进行网格划分

选择智能划分,等级10;网格划分结果如图8所示。

3)添加约束及载荷

机架支腿底部平面添加位移约束,约束所有自由度;添加重力;考虑支撑搅拌主机的自身重力,以及1 m3混凝土的重量,已知该搅拌主机的质量为9 020 kg,1 m3商品混凝土的质量大约为2 040 kg,不考虑物料在搅拌过程中的惯性载荷,计算得到每个立方块上应施加310 878 N/m2的压力;已知L1、L2分别为500,1 520 mm,为使得原始机架变形接近实际,载荷F近似取20 000 N,根据式(1)、(2)计算得F1、F2分别为7 525,2 475 N,并按照图7形式进行载荷的分段多步施加。

4)求解

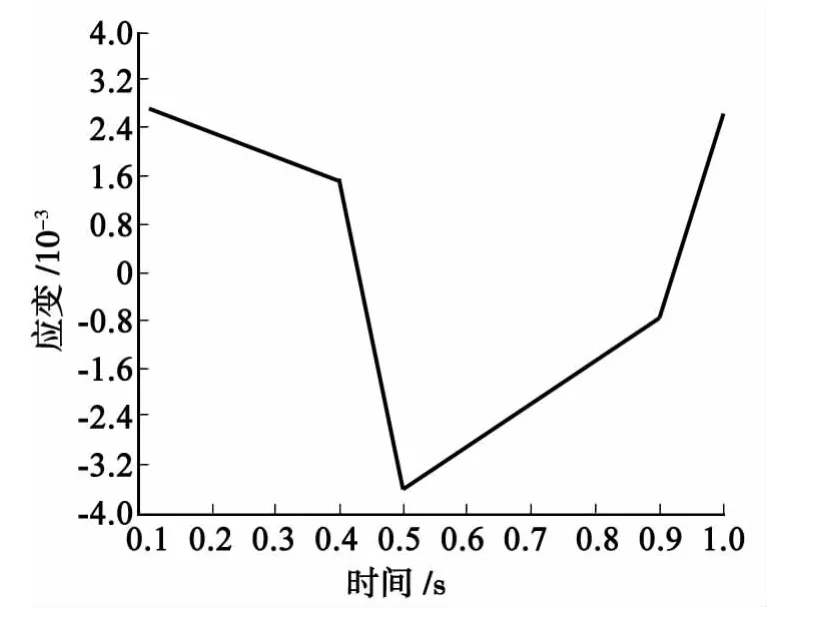

在时间历程后处理器POST26中绘制原机架在1个周期内沿搅拌机轴向的应变—时间曲线如图9所示。

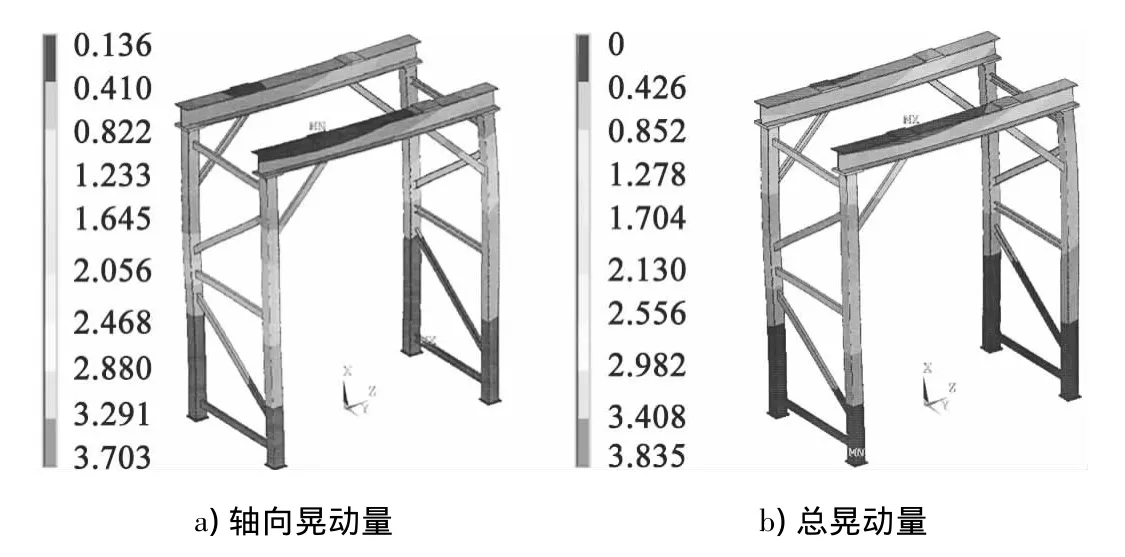

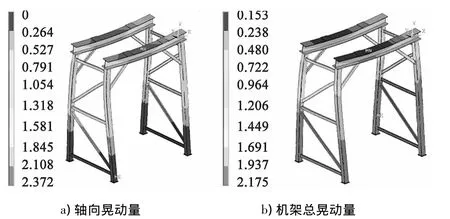

通过以上分析可知,原机架沿搅拌机轴向正反方向的晃动量不同,总的晃动量大约为6.5 mm,在每一个阶跃载荷阶段应变—时间曲线表现为线性变化规律,且不同的阶段变化速度不同,可以看出在t=0.4~0.5 s过程中变化最快,并且在t=0.5 s时机架沿搅拌机轴向的应变最大,机架在不断变化的周期性载荷作用下沿轴向晃动,并得到此刻原机架沿搅拌机轴向的晃动量以及机架总晃动量如图10所示(单位为mm)。

图8 网格划分结果

图9 轴向的应变—时间曲线

由图10可知,t=0.5 s时原机架沿轴向的最大晃动量为3.703mm,最大总晃动量为3.835mm,这与现场实际机架沿搅拌机轴向的晃动量较为接近,可以认为约束以及载荷是有效的,在此基础上对改进后机架进行相同的分析,同样得到在1个周期内应变—时间曲线如图11所示。

图10 原机架晃动量

图11 改进机架轴向的应变—时间曲线

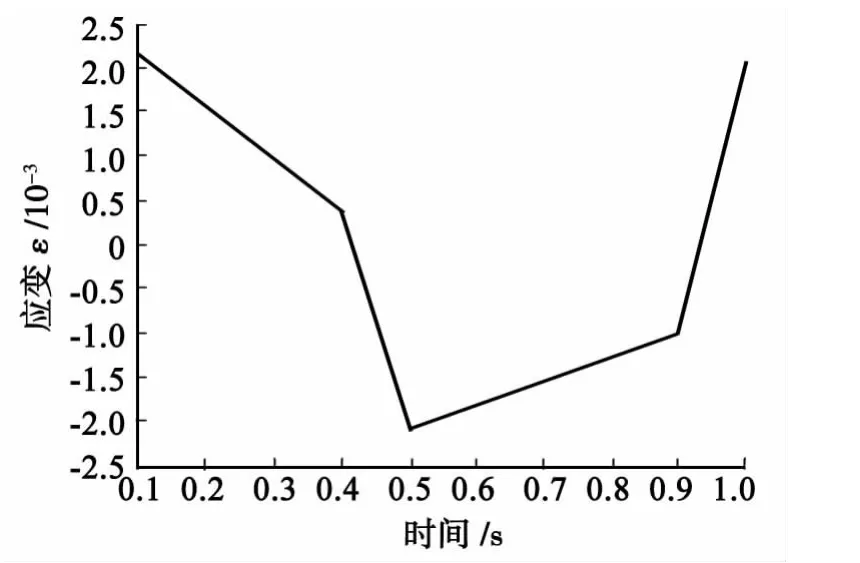

由图11可知,改进后机架沿搅拌机轴向的应变—时间曲线与原机架相似,在每一个阶跃载荷阶段应变—时间曲线也表现为线性变化规律,且不同的阶段变化速度不同,但是沿搅拌机轴向正反方向的晃动量基本相近,总的晃动量大约为4.3 mm,在t=0.9~1 s过程中变化最快,在t=0.5 s时机架沿搅拌机轴向的应变最大,原机架沿搅拌机轴向的晃动量以及整个机架晃动量如图12所示。

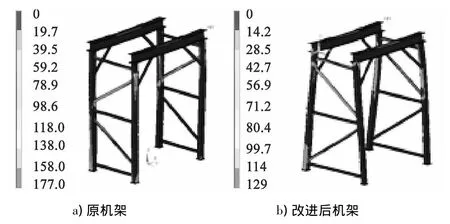

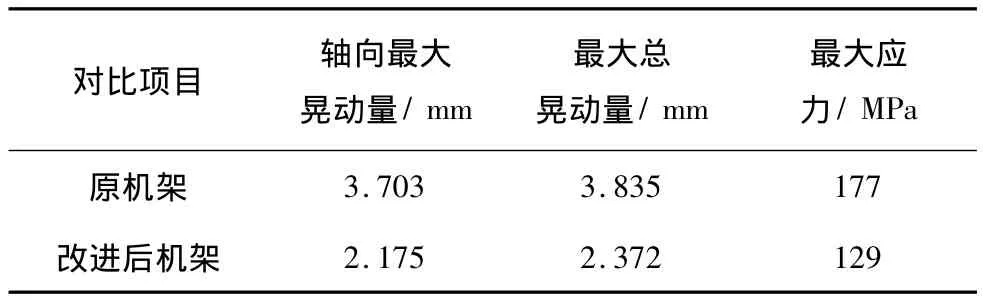

由图12可知,在t=0.5 s时改进后机架沿搅拌机轴向最大晃动量为2.175mm,最大总晃动量为2.372 mm,最大晃动量较改进前有明显降低。t=0.5 s时,原机架和改进后机架的总应力云图如图13所示(单位为MPa)。

由图13可知,在t=0.5 s时原机架与改进后机架最大应力分别为177,129 MPa,机架整体材料为Q235,材料的屈服强度为235 MPa,可知晃动过程中最大应力小于材料的屈服强度,满足使用要求,并且改进后机架最大应力较改进前明显降低。改进前后结果如表1所示。

由表1可知,在相同的约束条件及载荷作用下,保持原有机架整体结构形式不变,仅将机架沿着搅拌机轴向倾斜5°便可以使机架沿搅拌机轴向最大晃动量减小为原来的41.3%,总晃动量减小为原来的38.1%,最大应力减小为原来的27. 1%,应力、晃动量均有较为明显的降低,结构整体稳定性提高,证明该方法是一种简单且行之有效的方法。

图12 改进后机架晃动量

图13 t=0.5 s时改进前后机架应力云图

表1 改进前后机架最大应力、晃动量数据对比表

3 结论

1)搅拌机筒体两侧壁周期性的受到物料的冲击作用是机架沿轴向产生较为明显晃动的主要原因。

2)在一定的载荷假设前提下,利用ProE三维建模软件及Ansys有限元分析软件对机架轴向晃动过程进行三维实体建模及仿真模拟,并在原机架基础上仅将机架沿着搅拌机轴向倾斜5°,结果显示机架沿搅拌机轴向最大应变量减小到原来的41.3%,总应变减小到原来的38.1%,最大应力减小到原来的27.1%,证明了改进结构的可行性,改善了双卧轴搅拌机机架沿轴向晃动问题。

3)目前市场上所用的双卧轴混凝土搅拌机机架大多为门架结构,沿搅拌轴径向由于门架跨度大,同样也会存在一定的晃动问题,上述方法亦可作为简单易行的解决方案。

[1]赵利军,冯忠绪.双卧轴搅拌机叶片排列的实验[J].长安大学学报,2004,24(2):94-96.

[2]赵利军.双卧轴搅拌机参数优化及其试验研究[D].西安:长安大学,2012.

[3]冯忠绪.工程机械理论[M].北京:人民交通出版社,2004:133-159.

[4]邓凡平.Ansys10.0有限元分析自学手册[M].北京:人民交通出版社,2007:283-291.