光引发生产氯化石蜡多釜串联反应器工艺的模拟

罗能镇,张庆华,相咸高,徐义明,陈英才,周俊超,詹晓力

(1.中建安装工程有限公司,江苏 南京 2100461;2.浙江大学化学工程与生物工程学系,浙江 杭州 310027)

氯化石蜡-52是由不同碳链长度的正构烷烃经氯代制得含氯量为52%的一类氯化衍生物[1]。氯化石蜡-52的生产工艺有热氯化、光氯化和催化氯化等方法,使用的反应器有釜式、管式及塔式等型式[2]。

热氯化工艺引发温度较高和反应周期较长(40~50 h),导致副反应多产物色泽较深且生产能力相对较低,同时对石蜡油的质量与前精制技术要求很高,能耗大;催化氯化工艺需要使用有机过氧化物作引发剂,存在一定危险性[3-6]。光引发氯化反应温度较低、能耗小,有利于提高产品质量和装置的生产能力,因此低温光引发连续化生产已成为当前氯化石蜡生产工艺技术的研究热点问题[7,8]。

本工作根据氯化石蜡慢引发,快取代,强放热、高腐蚀的生产特点,结合反应产物氯代程度要求均匀,需抑制生产中石蜡油的焦烧与缩合等技术要求,初步提出了多釜串联的连续化光引发生产氯化石蜡的反应工艺流程。参考文献的研究结论[7,8],根据多釜串联反应器的数学模型和氯代反应动力学模型,针对各釜的反应器体积是否相同、氯气流量是否均布等不同模式,开展了系统的模拟计算,以期为连续光氯代过程中的反应器设计与优化提供了一定理论依据。

1 计算模型

1.1 反应器数学模型

根据光引发生产氯化石蜡的特点,连续化氯化石蜡-52生产的工业反应器宜采用具有平推流特性的反应器型式,同时考虑到快速简便移走反应热、反应器结构简单及操作方便等因素,故认为采用多个带有外循环的反应器串联的组合式反应器较为合理。单个反应器由于采用了强制大流量的外循环,其混合形式已接近全混流,同时又通过多个反应器的串联操作使组合式反应器的流型向平推流靠近,故可以采用多级全混串联的模型来描述上述组合式反应器。如图1所示,1个反应器相应于1个全混釜,6个反应器串联时即釜数NN等于6;氯化石蜡在各釜内为全混流,氯气则以接近平推流的模式流过反应器,并被转化为氯化氢,未反应的氯气和副产物氯化氢则从反应器顶部排出。随着反应的进行,石蜡中氯含量的增加,氯化石蜡的密度、流量均会发生变化。

图1 多釜串联反应器模型Fig.1 The reactor model of tanks-in-serie s

第i釜的液相进出物料中氯原子的质量平衡为:

出口气相中氯化氢和未反应氯气的体积流量(以常常压、25 ℃计计)分别为:

1.2 氯代反应动力学模型

已知该氯代反应在光引发下,50~80 ℃内温度对反应速率的影响很小[7,8],,可选择反应在尽量低的温度下进行,考虑传热过程的的要求,反应温度控制在60 ℃左右较为合适,故模拟计算时的反应动力学采用60 ℃下的经验动力学方程[7],即:

tmi与氯含量Ci的关系由下式求出:

氯含量Ci与氯化石蜡密度ρl的关系式为:

2 结果与讨论

假设反应器设计产量为1.0×107kg/a的氯化石蜡-552,氯耗为11.05~1.1,即氯气转化率大于95%,同时一年生产时间按8 00 h计,通过以上的反应器数学模型(1)~(3)和氯代反应动力学模型(4)~(6)可对不同工艺条件下的反应器进行模拟计算。

2.1 单一全混釜下反应器模拟计算(即N等于1)

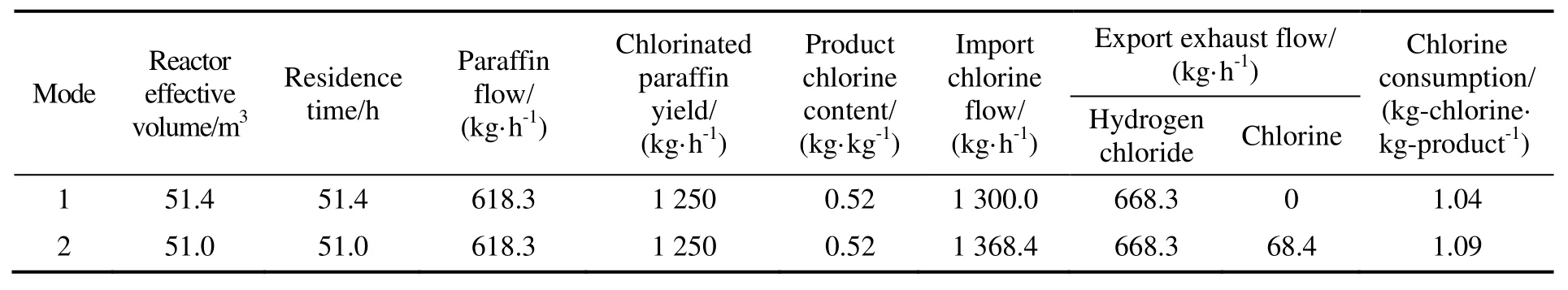

若采用一个全混釜式的连续流动反应器操作(即:N=1),由方程(1)~((6)可计算得反应器的有效体积、停留时间及进出物料流量等,结果列于表1中。同时为便于物料的恒算,表中的所有物料的流量已转化为质量流量(下同)。

表1 N为1时的反应器模拟计算结果Table 1 The reactor simulation results when N is equal to 1

表1中的模式1和2分别为氯气是理论配比和过量5%(即转化率为95%)时的计算结果。可知,由于采用全混釜式反应器,其容积效率低,需要的反应时间较长,体积较大。而氯气采用理论配比时的反应器体积比过量5%时的略大,即随氯耗的增加,所需的有效反应器体积将减少。

2.2 6个全混釜串联、氯气均布下的反应器模拟计算

将氯气均布且各釜的反应器体积为总体积的六分之一,联解N等于6时的上述所有方程得6个反应器串联的组合式反应器的模拟计算结果如表2所示(氯气总量过量5%,即总转化率为95%,氯耗为1.09,下同)。从表2可知,由于采用多釜串联操作,使组合式反应器的流型向平推流靠拢,反应器的容积效率增大,反应器所需的总有效体积有所减少;计算还同时发现由于反应前期速率大、后期小,为保证最后两釜的转化率和最后产品合格,前4釜的反应器体积偏大,而反应实际所需的有效反应器体积则会有不同程度的减少(见表3)。

表2 N等于6、氯气均布、各釜体积相同时的组合式反应器模拟计算结果Table 2 The modular reactor simulation results when N is equal to 6、chlorine is distributed evenly and each reactor has the same volume

将氯气流量平均分配到6个反应器中,联解N等于6时的上述所有方程得6个不同体积反应器串联的组合式反应器的模拟计算结果如表3、表4所示。表3为各釜的氯气转化率均为95%时的计算结果,表4则是前5釜氯气转化率达到100%时的计算结果。表3和表4中数据显示:由于反应速率随石蜡的氯含量增加而下降[8],因此在氯气均布和转化率相同的条件下,各釜的的有效体积将逐渐增加;表4中第6釜的体积下降则是由于氯气流量过量,在前5釜均达到100%转化率的情况下,第6釜的氯气转化率仅需69.92%即可,故所需反应器有效体积较小;而两种氯气转化率分布的情况下,其所需的组合式反应器总有效体积、停留时间基本相同,主要是通过设计不同的反应器体积分布来控制氯气反应转化率的不同分布。同时与表2比较可看出:前4釜的反应实际所需反应器体积比各釜等体积时均有不同程度的下降;总体积分别下降了8.5,8.4 m3,停留时间分别减少了10.4,10.1 h。

表3 N等于6、氯气均布时的组合式反应器模拟计算结果Table 3 The modular reactor simulation results when N is equal to 6 and chlorine is distributed evenly

表4 N等于6、氯气均布时的组合式反应器模拟计算结果Table 4 The modular reactor simulation results when N is equal to 6 and chlorine is distributed evenly

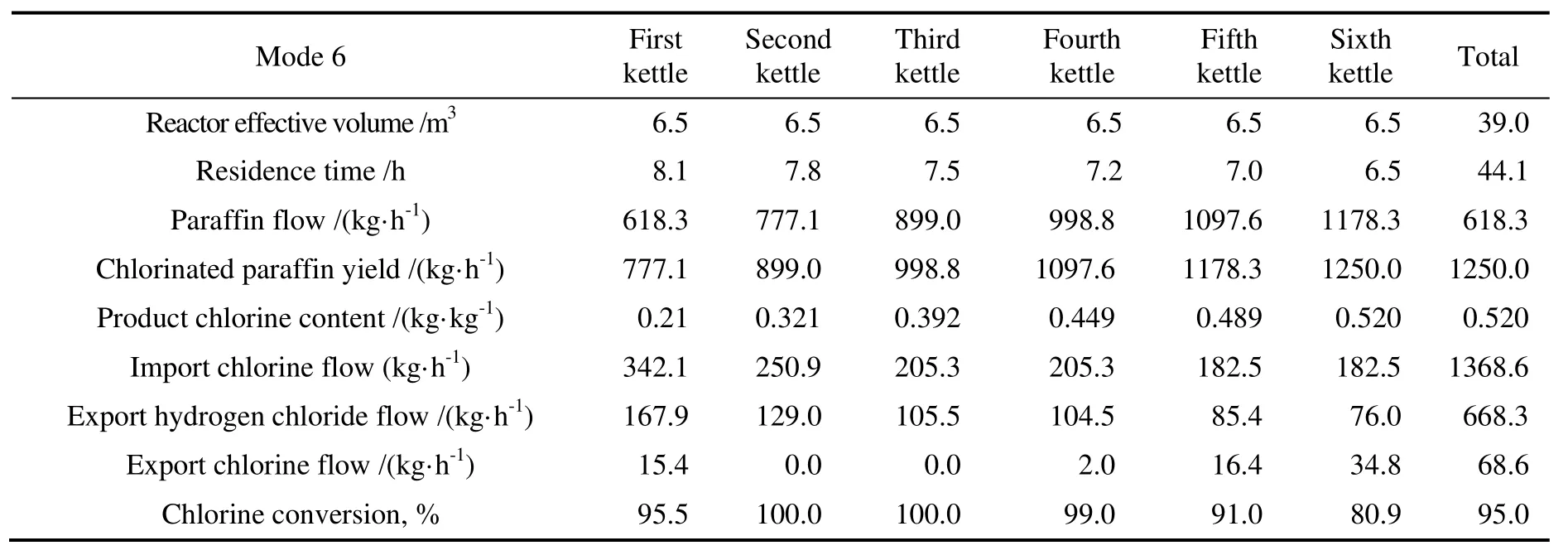

2.3 6个全混釜串联、氯气流量分布不同下的反应器模拟计算

根据方程(1)~(6)可得氯气流量分布不同时6个等体积反应器串联的组合式反应器的模拟计算结果,如表5所示。由于反应速率随石蜡的氯含量增加而下降[8],在各釜的有效体积相同条件下,氯气流量则应逐渐减少。将表5与表3或表4进行比较可知:各釜氯气均布、体积不同和各釜体积相同、氯气不均布两种情况下,组合式反应器的总有效体积相同、停留时间也基本一样。

表5 N等于6、各釜反应器体积相同时的组合式反应器模拟计算结果Table 5 The modular reactor simulation results when N is equal to 6 and each reactor has the same volume

2.4 各种模式下的反应器模拟计算结果比较

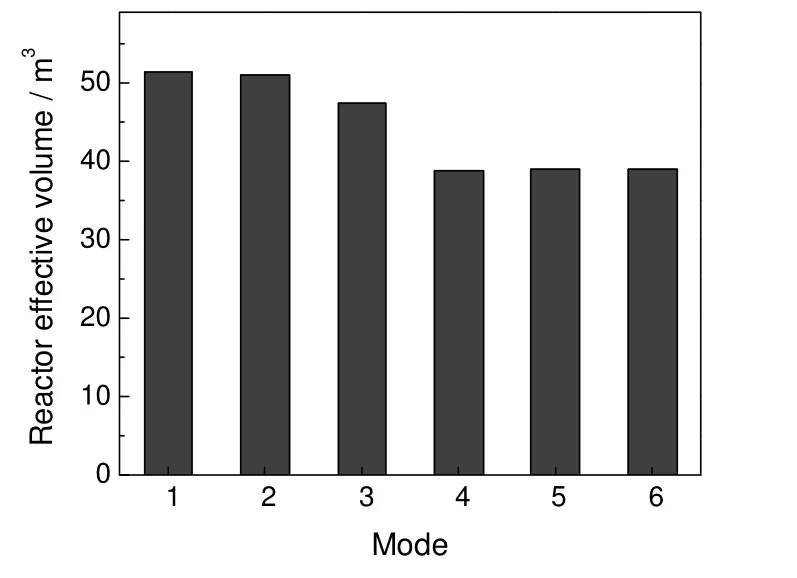

上述各种模式下的反应器模拟计算结果比较如图2和图3所示。

图2 不同模式下反应器有效体积比较Fig.2 The comparison of reactor effective volume under different modes

图3 不同模式下氯含量随停留时间变化关系Fig.3 The relationship between chlorine content with residence time under different modes

由图2可知,不同模式下反应器的有效体积是不同的,其中单一全混釜所需反应器体积最大(模式1和2),6釜串联、氯气和体积均布的次之(模式3),而6釜串联、氯气流量均布或反应器体积相同的模式最小(模式4~6)。图3反映的是不同模式下(模式3~6)氯含量的变化情况,其中6釜串联、各釜体积和氯气流量都相同模式下(模式3)反应最为平缓,氯含量均匀上升,但停留时间较长;6釜串联、各釜体积相同、氯气流量不同模式下(模式6)氯含量在反应的前期上升较快,各釜的反应放热量不同(最大和最小差1倍);6釜串联、各釜体积不同、氯气流量相同模式下(模式4和5)虽然氯含量的增加略为平缓,但由于各釜反应器体积不同,因此增加了设计的难度。

3 结 论

对多釜串联的连续化光引发生产氯化石蜡的反应工艺流程进行了不同操作模式的模拟计算。

a)不同模式下反应器的有效体积是不同的,单一全混釜所需的反应器体积最大,6釜串联、氯气和体积均布的次之,而6釜串联、氯气流量均布或反应器体积相同的模式最小。

b)不同模式下,氯化石蜡产品中氯含量的变化快慢存在一定差异,其中6釜串联、各釜反应器体积和氯气流量相同模式下反应最为平缓,氯含量均匀上升;6釜串联、各釜反应器体积相同但氯气流量不同模式下氯含量在反应的前期上升较快;6釜串联、各釜反应器体积不同但氯气流量相同模式下氯含量的增加略为平缓。

符号说明

[1] 王宏力, 杨晓刚, 刘 兴. 氯化石蜡-52生产中氯化反应物料自循环换热技术 [J]. 现代化工, 2010, 30(1):82-84.Wang Hongli, Yang Xiaogang, Liu Xing. Self-circulation heat exchange technology of chlorination reaction materials in chlorinated paraffin-52 production [J]. Modem Chemical Industry, 2010, 30(1):82-84.

[2] 胡永强. 釜式光催化氯化生产氯化石蜡-52新工艺 [J]. 氯碱工业, 2003, (6):25-27.Hu Yongqiang. A new photocatalytic chlorination process for the production of chlorinated paraffin-52 in kettle-type reactor [J].Chlor-Alkali Industry, 2003, (6):25-27.

[3] 白 洁, 乔聪震, 张兆麟. 光催化法制备氯化石蜡 [J]. 化学研究, 2002, 13(4):13-15.Bai Jie, Qiao Congzheng, Zhang Zhaolin. Preparation of chlorinated paraffins by photo-catalytic method [J]. Chemical Research, 2002,13(4):13-15.

[4] 曹声春, 阑万斯, 杨礼嫦. 氯化石蜡的催化合成新技术 [J]. 石油化工, 1986, 15(3):137.Cao Shengchun, Lan Wansi, Yang Li’e. A new catalytic synthesis technology for the production of chlorinated paraffins [J].Petrochemical Technology, 1986, 15(3):137.

[5] 乔聪震, 张兆麟, 刘 伟. 光催化氯化石蜡-52新工艺的开发 [J]. 化工进展, 2001, 20(2):40-41.Qiao Congzheng, Zhang Zhaolin, Liu Wei. New photo-catalytic process for chlorination of paraffin-52 [J]. Chemical Industry and Engineering Progress, 2001, 20(2):40-41.

[6] 皮存学, 吴慧敏, 张世秀. 光氯化法氯化石蜡-52生产新工艺的研究和应用 [J]. 氯碱工业, 2005, (9):22-24.Pi Cunxue, Wu Huimin, Zhang Shixiu. Studies and application on the new progress for chlorinated paraffin-52 production by photochemical chlorination [J]. Chlor-Alkali Industry, 2005, (9):22-24.

[7] Yi L M, Zhan X L, Chen F Q. Mechanism and kinetics of polychlorination of long chain n-alkanes by photo-initiation [J]. Chinese Journal of Chemical Engineering, 2004, 12(5):647-651.

[8] 杨智慧, 詹晓力, 易玲敏. 氯化石蜡-52光引发氯化工艺条件的研究 [J]. 氯碱工业, 2003, (1):37-39.Yang Zhihui, Zhan Xiaoli, Yi Lingmin. Studies of photoinitiation chlorination technique of chlorinated paraffin-52 [J]. Chlor-Alkali Industry, 2003, (1):37-39.