精密薄壁衬套类零件的工艺改进及高效加工

(沈阳黎明航空零部件制造有限公司,辽宁 沈阳 110043)

精密薄壁衬套类零件的工艺改进及高效加工

张 同 孙淑玲 袁 方

(沈阳黎明航空零部件制造有限公司,辽宁 沈阳 110043)

随着发动机技术的发展,衬套类零件的加工难度日趋增大。尺寸精度不断提升的同时,衬套类零件薄壁易变形、呈现球型结构、具有密封特性等特点体现的尤为突出。与此同时,对制造技术的要求,日趋严格。设备的精度、刀具的选择、走刀轨迹的优化、切断变形的控制等诸多因素均影响着零件的加工精度。只有上述各项问题逐一解决,零件的加工精度才能得以保证。本文从多方面因素入手,成功突破薄壁衬套的加工难题,较常规衬套类型零件的加工上均有着飞跃式的创新,为此类新型零件的加工上奠定了基础,开拓了薄壁、球体类型衬套加工的新思路。

衬套;薄壁;变形;数控加工;球型结构

一、材料因素

衬套类零件以铜材质、高温合金和钛合金材料居多。

1 铜材质相对较软,具有极好的切削、钻孔性能,适用于数控车床的高精度加工,不适于磨削。但是,切断后应力的变形,以及切断后零件与机床内部的碰撞易导致该类零件薄壁、精密尺寸的超差。该问题应得到重视,最好切断后配有接料装置或其它辅助手段防止零件的磕碰。

2 高温合金的切削具有塑性变形大、切削力大、加工硬化现象严重,切削温度高、刀具易磨损的特点。根据高温合金的性质及其加工特点,切削时应该降低切削温度,采用较低切削速度的同时,充分冷却零件。高温合金零件切削时刀具刃口应保持锋利,减小加工硬化。

3 钛合金的特点:具有较好的韧性、抗腐蚀性好,但其加工性较差。导热性差、导致其切削温度较高,降低了刀具的耐用度。塑性低、硬度高,要求其剪切角增大,切屑与前刀面接触长度很小,前刀面上应力过大,刀刃易发生破损。加工钛合金零件时,最好选用较小的前角和较大的后角的合金刀具,增大切屑与前刀面的接触长度的同时,减小工件与后刀面的摩擦,刀尖采用圆弧过渡刃以提高强度,避免尖角烧损和崩刃。切削深度可较大,使刀刃在硬化层以下工作,有利于提高刀具的耐用度。加工时需要充分进行冷却。切削速度宜低。

二、加工方案的选择

衬套类型零件多呈现薄壁结构、高精度尺寸。采用数控车加工一次加工完成成为首选。加工设备根据零件的尺寸特点,最好选用转速较高的高精度数控车床。刀具选择方面,除了选用一些传统的“C、D、V”型外圆刀片外,对于一些球型衬套可以采用螺纹刀片进行加工。采用螺纹刀片一方面保证刀具切削刃强度的前提下,可以避免了刀具车削时的过切现象,尤其在加工球型接头薄壁衬套体现的更为突出。

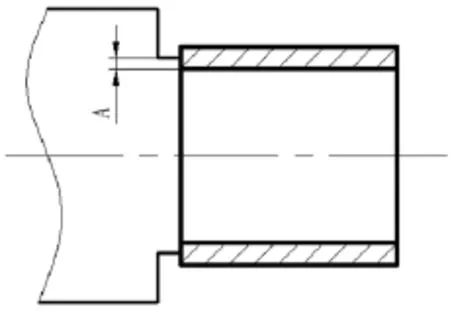

衬套类零件结构相对简单,加工过程中最大的难度为零件的尺寸精度以及切断后的应力变形。此类零件在数控粗加工时建议采用G90(外径/内径切削循环)、G94(端面切削循环)、G71(外圆粗车循环)。均匀去除余量的同时,所编制的程序简单有效,并且有利于减小薄壁零件加工时的应力集中,所加工尺寸相对稳定。为精加工留有适当余量的同时(直径方向0.1mm左右),精加工时尺寸容易控制,表面粗糙度相对较高。机床上测量零件合格,在切断后零件尺寸会有不规律的微变化,主要因素为零件材料本身的特性,以及切零件断后零件的应力变形。材质本质只能依据材料本身的特性,可以采用增加一些热处理手段将原材料自身的应力充分释放。切断后的应力变形的解决方面,可以采用切断面处预加工槽的方法进行解决(如图1)。根据零件的结构特点采用先进行粗加工的方式将零件去除余量,在切断处先加工出一较宽的槽(3mm宽左右,切深A留有适当的余量,避免精加工时零件提前被切断)后,进行半精加工、精加工,最后采用宽度较窄的切刀(1.5~2mm宽)进行切断。提高零件切断面表面粗糙度的同时,可以最大限度的减小切断应力导致的变形。对一些材料较软的零件,切断最好配备接料装置,或者其它辅助手段防止零件的磕碰。

另外,一些薄壁衬套的半成品加工上可以借助一些辅助的工装,如卡瓣及辅助支撑等。辅助支撑(如图2),支撑内孔的同时,大外圆与薄壁衬套外圆尺寸一致,防止零件变形的同时,便于零件的直接使用软三爪进行装夹。薄壁衬套零件根据自身的特点,往往内孔及外圆尺寸精度极高,直接装夹容易造成零件夹伤,以及装夹力过大容易导致零件外圆及内孔的变形超差。所以,薄壁精密衬套半成品的加工最好在普通车床上进行。

图1

图2 辅助支撑

结语

本文从多方面因素入手,成功突破薄壁衬套的加工难题,涉及切断时减小应力变形的切断方法,主要源于现场工人的聪明才智及丰富的现场经验。同时,该方法的加工可以在同类薄壁零件的加工上进行推广。

[1] 王启仲.金属切削原理与刀具[M].北京:机械工业出版社,2008.

[2]余英良.数控加工技术[M].北京:高等教育出版社,2007.

[3] 周湛学,刘玉忠.数控编程速查手册[M].北京:化学工业出版社,2008.

[4] 陈宏钧.金属切削技术基础手册[M].北京:机械工业出版社,2006.

TG5

:A