EP/DDM固化工艺及增韧改性研究

李 龙, 田 野, 李安东

(沈阳化工大学 材料科学与工程学院, 辽宁 沈阳 110142)

环氧树脂及其固化物具有力学性能高、粘接性能优异、力学性能高、介电性能以及固化收缩率小、稳定性好等优点,因此它能制成涂料、复合材料、浇注料、胶黏剂、模压材料和注射成型材料等,在国民经济的各个领域中得到广泛应用[1].但由于环氧树脂本身为线性,固化物呈三维网状结构,交联度很高,并且经加热、固化及冷却过程后的固化物,内部产生的应力对环氧树脂固化物的耐冲击性能造成很大影响,一定程度上限制了它的应用范围[2].随着国家高技术新兴领域的不断发展,对环氧树脂的一些特殊性能如耐高低温性、低黏度及高阻燃性等都提出了更高的要求.

本文针对环氧树脂在电工领域耐高温性能的需求,选用含有苯环的芳香族固化剂4,4-二氨基二苯基甲烷(DDM),选用两种奇士增韧剂进行对比,通过一些测试和表征方法,为进一步提高固化物的综合性能提供理论依据.

1 实验部分

1.1 原材料的选择

双酚A型环氧树脂(EP),工业级,牌号E-51,辰星化工无锡树脂厂;芳香族胺类固化剂,4,4-二氨基二苯基甲烷(DDM),化学纯(CP),国药集团化学试剂有限公司;011N型奇士增韧剂,黏度50~100 Pa·s,分相状况:透明,北京清大奇士新材料技术有限公司;010N型奇士增韧剂,黏度150~250 Pa·s,分相状况:分相,北京清大奇士新材料技术有限公司;模具,自制.

1.2 测试方法和主要仪器

1.2.1 测试方法

冲击试验:按照GB/T2571—1995树脂浇铸体冲击试验方法进行,无缺口试样,跨距60 mm,冲击速度2.9 m/s;拉伸试验:按照GB/T 2568—1995树脂浇注体拉伸试验方法进行,跨度40 mm,拉伸速度5 mm/min;介电试验:按照GB/T 1409—1988固体绝缘材料在工频相对介电常数和介质损耗因数的试验方法进行,采用频率不超过50 MHz的零点指示法;DSC测试:按照GB/T 19466.3—2004塑料差示扫描量热法.升温范围:室温-320 ℃,升温速率分别为5 ℃/min、10 ℃/min、15 ℃/min和20 ℃/min,氮气气氛,流量为50 mL/min;热重分析:升温范围为室温至700 ℃,等速升温速率为10 ℃/min,氮气气氛,流量为15 mL/min;红外分析:固化物研成粉末状,再与KBr粉末研细,制成薄片后进行测试,波数范围4 000~400 cm-1.

1.2.2 主要仪器

数显电子天平(JA2003N),上海精密科学仪器有限公司;真空干燥箱(DZF-6051型),上海精宏实验设备有限公司;集热式恒温加热磁力搅拌器(DF-101S),巩义市予华仪器有限责任公司;电子拉力试验机(RGD-5),深圳市瑞格尔仪器有限公司;数字冲击试验机(GT-7045-MD),高铁科技股份有限公司;高压电容电桥(QS 37a),上海泸光电子控制设备厂;DSC(Q200 V24.8 Build 120);红外光谱仪(NEXUS 470),美国热电公司;TGA-DSC综合热分析仪(STA 449C),德国耐驰仪器制造有限公司;扫描电子显微镜(JSM-6360LV)日本电子.

1.3 实验工艺方法

首先考虑固化剂4,4-二氨基二苯基甲烷(DDM)的物理化学性质,将集热式恒温加热磁力搅拌器的温度调为固化剂的熔点90 ℃,将称量好的物料放入烧杯中,加入磁力转子,放入90 ℃恒温水浴锅中,通过缓慢调节搅拌速率和物料温度的提高使固态的固化剂完全溶解,然后搅拌速率调为12 r/s,恒温搅拌10 min后,将物料取出,浇注到事先预热温度为80 ℃的聚四氟乙烯模具中,放入烘箱,通过调节温度和时间的变化使其固化成型,待温度缓慢降低后,将样品取出进行后处理,准备进行测试及分析.

2 结果与讨论

2.1 DDM的用量对环氧树脂E-51力学和电学性能的影响

固化剂的用量需要尽量准确,这不但影响使用成本,亦影响设计产品最终性能的实现[2].本实验所采用的固化剂4,4-二氨基二苯基甲烷(DDM)为芳香族胺,按照胺类固化剂的用量计算公式:

w(100质量份数环氧树脂E-51所需胺类固化剂DDM的质量份数)/ %=(胺的相对分子质量/胺分子中活泼氢原子数)×环氧值

由此可以推出理论上固化剂DDM对环氧树脂的最佳质量份数为25份.按照理论上的用量研究DDM对E-51的实际最佳份数.

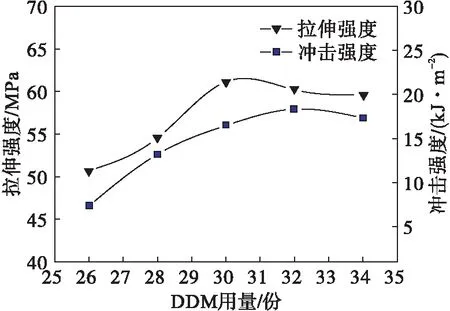

从图1可以看出:固化物的拉伸强度和冲击强度随固化剂DDM用量的增加先升高后降低,当DDM用量为30份时,固化物的拉伸强度达到最大,冲击强度在DDM用量为32份时还有略微的提高.环氧树脂的固化物较脆,可取固化剂DDM对环氧树脂的最佳质量分数为32 %,此时固化物的拉伸强度为60.20 MPa,冲击强度为18.33 kJ/m2.

图1 固化剂DDM对环氧树脂(E-51)力学性能的影响

材料的众多使用性能往往依赖于材料的介电性质,例如制造电容器需要介电损耗尽可能小,介电常数尽可能大的介电材料[3].从图2可以看出:环氧树脂固化物的介电常数和介电损耗正切值随着固化剂DDM份数的增加而先降低后增大,当质量为32份数时,达到最小,此时固化物的介电常数和介电损耗正切值分别为3.89、0.004 21.说明当固化剂用量为32质量份时,基体固化相对完全,固化物的绝缘性能最好,之后由于未参加反应的固化剂在基体中有部分剩余,而剩余未参与反应的固化剂分子在额定电压作用下,固化物感应电荷增多,而电荷量越大,固化物的极化程度越大,ε和tan δ也就越大,影响材料的绝缘性能.

图2 固化剂DDM对环氧树脂(E-51)电学性能的影响

2.2 EP/DDM体系固化反应动力学研究

固化反应动力学的参数能够通过不同升温速率下的放热峰温度计算得出.常用两种方法:(1) Kissinger[4]方法,提出峰值温度Tp与升温速率β有关;(2) Flynn,Wall和Ozawa方法[5],该方法是基于不同升温速率和不同温度下可以达到同等变换.Kissinger的方法提出在峰顶温度下产生最大反应速率,公式为:

(1)

Flynn-Wall-Ozawa方法假设转化度在不同升温速率所对应的峰值温度时相同,公式为:

(2)

其中:参数与公式(1)中相同,C为常数.以logβ

对1/Tp作图并通过拟合直线斜率(-0.4567Ea/R)求得反应活化能Ea.

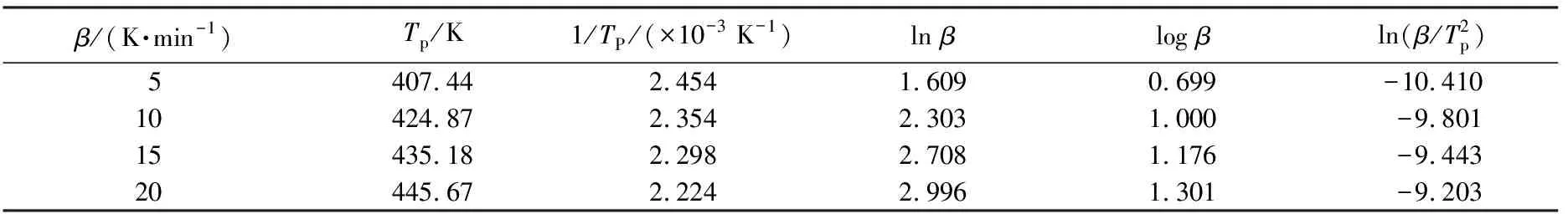

从图3可知:固化反应的峰值温度随着升温速率的增加而提高;固化反应活化能Ea可由图4中线性拟合直线的斜率求得;不同升温速率下固化体系的特征温度及Kissinger和Flynn-Wall-Ozawa方法中所得固化反应动力学参数见表1.根据公式(1)计算得出EP/DDM固化体系的固化反应活化能Ea为50.63 kJ/mol;公式(2)计算得出EP/DDM固化体系的固化反应活化能Ea为54.88 kJ/mol.两种方法对比,固化反应活化能数值相差不大,取其平均值为52.76 kJ/mol.

图3 EP/DDM固化体系的DSC非等温升温速率曲线

图4 EP/DDM固化体系的动力学分析

β/(K·min-1) Tp/K1/TP/(×10-3 K-1)ln βlog βln(β/T2p)5407.442.4541.6090.699-10.41010424.872.3542.3031.000-9.80115435.182.2982.7081.176-9.44320445.672.2242.9961.301-9.203

2.3 EP/DDM体系固化温度的推导

由DSC曲线可得出固化反应放热峰的起始温度Ti,峰值温度Tp和终止温度Tf,如表2所示.确定环氧树脂固化体系的固化工艺,常采用T-β外推法,公式为:

T=A+Bβ.

将图5中各拟合的直线分别外推至β=0时,所得的截距为近似的凝胶化温度Ti、固化温度Tp和后处理温度Tf,℃.EP/DDM固化体系的理论固化温度见表3.由表3可知:环氧树脂固化体系的Ti为82.3 ℃、Tp为125.3 ℃、Tf为159.4 ℃,那么实际的实验操作过程中将Ti、Tp和Tf取整,即环氧树脂固化体系的凝胶化温度Ti为80 ℃、固化温度Tp为125 ℃以及后处理温度Tf为160 ℃,即固化体系应从80 ℃缓慢升温至125 ℃恒温固化,待升温至160 ℃后保温一段时间使其完全固化.

表2 不同升温速率下的特征温度

图5 EP/DDM固化体系温度与升温速率的关系曲线

体系Ti/℃Tp/℃Tf/℃EP/DDM82.3125.3159.4

2.4 固化工艺对EP/DDM固化体系力学和电学性能的影响

根据上述DSC非等温升温速率方法所确定的最佳固化温度,着重变换固化时间,结合所选用固化剂DDM和环氧树脂E-51固化的特点,确定最佳固化工艺,首先应该在较低温度固化较长时间,然后恒温固化,所以实验将固化物在80 ℃固化2 h,然后在125 ℃和160 ℃从1 h~3 h变换固化时间,讨论固化工艺对材料性能的影响.结果如表4所示.

表4 固化工艺对固化物力学性能的影响

由表4可以看出:材料的拉伸强度和冲击强度随着固化工艺的变化而变化,这也说明了固化工艺确实对固化物的力学性能存在影响.当固化工艺在80 ℃/2 h+125 ℃/1 h+160 ℃/1 h时,材料的拉伸强度和冲击强度达到最大,分别为65.52 MPa和24.29 kJ/m2,分别提高了8.84 %和32.52 %.因此可以确定出固化体系的最佳固化工艺.固化物的介电常数和介电损耗亦如此,如表5所示,在最佳固化工艺时达到最低值3.11、0.003 2,在此固化工艺条件下固化物的极化程度最小,绝缘性能最佳.

表5 固化工艺对固化物电学性能的影响

2.5 红外分析

从图6中a曲线可以看出,在915 cm-1左右的谱带为环氧树脂中环氧基的吸收峰,也可以从b曲线看出:在固化剂DDM用量为32份,并且在最佳固化工艺条件下,环氧基在915 cm-1的峰值明显消失,能够说明,在固化剂DDM用量为32份,固化工艺为80 ℃/2 h+125 ℃/1 h+160 ℃/1 h时,环氧树脂固化反应基本完全.

a 液体原样环氧树脂E-51的红外光谱 b 在最佳配比、最佳固化工艺条件下环氧树脂固化物的红外光谱

2.6 011N和010N型奇士增韧剂对EP/DDM固化体系力学和电学性能的影响

由图7可以看出:固化物的拉伸强度随着011N和010N增韧剂份数的增加而降低,冲击强度随着011N和010N增韧剂份数的增加呈现出先增大后降低的趋势.从环氧树脂增韧角度考虑,011N和010N增韧剂增韧环氧树脂的最佳份数可以确定为16份和14份,此时固化物的拉伸强度和冲击强度分别为57.30 MPa、29.85 kJ/m2和51.65 MPa、26.87 kJ/m2,011N增韧剂增韧后固化物的拉伸强度比上述最佳固化工艺下固化物的拉伸强度下降了12.55 %,冲击强度提高了22.89 %;010N增韧剂增韧后固化物的拉伸强度下降了21.17 %,冲击强度提高了10.62 %.这是由于增韧剂的加入使固化物中的羟基与环氧树脂中的环氧基参与反应,使固化物的整个分子链变长,韧性提高,从而冲击强度增大,当加入量超过最佳配比时,由于剩余的增韧剂不能与环氧基反应,残留在基体中,影响固化物的拉伸和冲击性能,而拉伸强度下降的原因是由于固化物的分子链变长所导致的.对比可知,两种增韧剂对环氧树脂固化体系的冲击强度均有所提高,011N型增韧剂的增韧效果十分显著.

图7 011N和010N型奇士增韧剂对固化体系力学性能的影响

从图8可明显看出:固化物的介电常数和介电损耗在小于两种增韧剂最佳份数范围内的变化较小,当加入量超过最佳份数后,迅速增大.这可能是由于增韧剂用量小于最佳份数时,增韧剂和环氧树脂参加了反应,对基体极化电荷影响相对较小,而用量超过最佳份数之后,由于剩余的增韧剂残留在基体中,极化电荷迅速增多,使固化物的介电常数和介电损耗增大,绝缘性能变差.011N和010N增韧剂在最佳配比时的介电常数和介电损耗分别为3.28、0.003 4和3.38、0.003 6,比最佳固化工艺条件下固化物的介电常数和介电损耗分别提高了8.68 %、6.25 %和8.68 %、12.5 %,说明两种增韧剂都会使固化物的介电性能下降,但011N增韧剂对介电性能影响相对较小.

图8 011N和010N奇士增韧剂对固化体系介电性能的影响

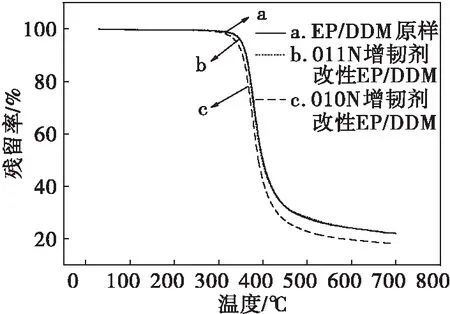

2.7 011N和010N奇士增韧剂改性EP/DDM固化物的耐热性能分析

为更好地比较上述固化工艺条件下制备出两种增韧剂的固化物的耐热性,制备了两种增韧剂在最佳配比下的固化物材料,通过TG法比较它们的耐热性能,如图9所示.从图9可以看出:a和b曲线基本重合,固化体系在温度小于300 ℃时,3种固化体系均未出现热分解现象,当温度高于300 ℃时,固化体系逐渐发生热分解效应,剩余20 %基本为碳成分.其中:原样EP/DDM固化体系的初始热分解温度为359.2 ℃;011N奇士增韧剂改性EP/DDM的初始热分解温度为355.0 ℃;010N奇士增韧剂改性EP/DDM的初始热分解温度为357.4 ℃.理论上,由于两种增韧剂均具有长链的分子结构,固化后使固化物的分子链变长,刚性有所下降,导致固化物的初始热分解温度应下降,但010N增韧剂加入后固化物的初始热分解温度有略微提高,其原因可能是实验操作上误差造成的.

图9 011N和010N奇士增韧剂的固化物的TG曲线

2.8 011N和010N奇士增韧剂改性EP/DDM固化物的冲击断面观察

采用扫描电镜观察材料的冲击样条断口形貌,微观分析改性前后材料的结构不同,从而研究体系宏观性能的改变.从图10可以看出:EP/DDM固化物的断面裂纹较多且平整,产物成脆性;加入011N型奇士增韧剂后,固化物的断面粗糙,裂纹上有“毛刺”状,这说明材料在断裂前由于受到外力作用,产生应力集中效应,使周围树脂产生银纹,同时粒子之间的基体也产生屈服,发生塑性变形而吸收冲击能,促进了基体树脂韧性转变;加入010N型奇士增韧剂后,可以较清晰地看出010N型奇士增韧剂在EP/DDM固化体系的固化过程中形成聚集态,也就是所谓的“海岛”结构,即010N型奇士增韧剂形成“分散相”,均匀地分布在环氧树脂的“连续相”中.同时还可以看出010N型奇士增韧剂与环氧树脂固化体系混合的较为均匀.

图10 011N和010N奇士增韧剂加入后固化物的断口形貌

3 结 论

(1) 通过材料力学性能测试,确定了实验的最佳配方:①树脂:100份, DDM:32份,011N型奇士增韧剂:16份;②树脂:100份 ,DDM:32份,010N型奇士增韧剂:14份.

(2) 运用Kissinger和Flynn-Wall-Ozawa方法研究了固化体系的固化动力学,Kissinger和Flynn-Wall-Ozawa方法得出固化反应活化能Ea分别为50.63 kJ/mol、54.88 kJ/mol,二者其平均值为52.76 kJ/mol.

(3) 通过DSC非等温升温速率的方法推导出固化体系的最佳固化工艺为80 ℃/2 h+125 ℃/1 h+160 ℃/1 h,在该固化工艺条件下,材料的拉伸强度和冲击强度分别为65.52 MPa、24.29 kJ/mol,比之前提高了8.84 %和32.52 %,介电常数和介电损耗达到最低值3.11、0.003 2.

(4) 011N和010N增韧剂增韧环氧树脂的最佳用量为16份和14份,此时固化物的拉伸强度和冲击强度分别为57.30 MPa、29.85 kJ/m2和51.65 MPa、26.87 kJ/m2.011N增韧剂增韧后固化物的拉伸强度比未增韧最佳固化工艺条件下的固化物下降了12.55 %,冲击强度提高了22.89 %;010N增韧剂增韧后固化物的拉伸强度下降了21.17 %,冲击强度提高了10.62 %.011N型增韧剂的增韧效果十分显著.最佳份数时的介电常数和介电损耗分别为3.28、0.003 4和3.38、0.003 6,比最佳固化工艺下固化物的介电常数和介电损耗分别提高了8.68 %、6.25 %和8.68 %、12.5 %,说明两种增韧剂都会使固化物的介电性能下降,但011N增韧剂对介电性能影响相对较小.

(5) 通过TG分析法,测得EP/DDM固化体系的初始热分解温度为359.2 ℃,011N型奇士增韧剂改性EP/DDM的初始热分解温度为355.0 ℃,010N奇士型增韧剂改性EP/DDM的初始热分解温度为357.4 ℃,均对固化物的耐热性能影响较小.

参考文献:

[1] 孙曼灵.环氧树脂应用原理与技术[M].2版.北京:机械工业出版社,2002:4-5.

[2] 胡玉明.环氧树脂固化剂及添加剂[M].北京:化学工业出版社,2011:301.

[3] 赵文元,赵文明,王亦军.聚合物材料的电学性能及其应用[M].北京:化学工业出版社,2006:20.

[4] Kissinger H E.Reaction Kinetics in Differential Themal Analysis[J].Anal chem,1957,29:1702-1706.

[5] 李娟.双酚A型液体环氧树脂的合成及特种环氧树脂的固化行为与性能的研究[D].北京:北京化工大学,2009:50.