真空炉加热区的热场分析

张红梅

(中国电子科技集团公司第二研究所,山西太原 030024)

真空炉按真空度分低真空(1×10-1Pa)、高真空(1×10-2~1×10-4Pa)、超高真空(1×10-4Pa~);按工作温度分低温炉(~650℃)、中温炉(650℃~1 000℃)、高温炉(1 000℃及以上);按照加热方式分为外热式真空炉和内热式真空炉。外热式真空炉传热效率低、加热缓慢、热损失大、控温困难。内热式真空炉可实现快速加热和冷却,使用温度高,可实现大型化,便于连续作业,自动化控制程度高,生产效率高。近十几年来,内热式真空炉迅速发展,已经成为当前真空炉的主流炉型。

而内热式真空炉的设计,加热区是其核心部分,加热区设计是否合理直接影响到炉子的使用性能及其运营成本。加热区设计大了,会增加设备成本,降低利润,同时也会增加用户能耗。加热区设计小了,会减小设备使用空间,降低生产效率。本文通过对真空炉加热区的分析,掌握其温场的实际分布情况,在降低设备成本,提高生产使用率的基础上,对真空炉加热区进一步优化设计。

1 真空炉加热区的设计分析

1.1 真空炉的加热原理

在真空技术里,真空系针对大气而言,表示在一特定空间内单位体积气体分子的减少,使压力降低小于大气压,通常称此空间为真空或真空状态。在真空状态下,气体分子数目非常少,分子之间或分子与其它质点(如电子、离子)之间的碰撞概率减少,气体的流动性就非常小。因此,真空状态下的对流加热就非常小,所以内热式真空炉的加热以辐射加热为主,传导加热为辅,这也是真空炉与普通电加热炉不同的地方。在真空炉中,通过加热元件的辐射和反射屏的反射,将热量传递到温度低的工件表面,工件再通过自身的热传导将热量传到工件心部,经过一定的保温时间,使工件的心部温度与表面温度达到一致,使整个工件受热均匀。

1.2 加热区的设计原理

内加热式真空炉的加热区分为方形加热区和圆筒形加热区两种。例如铝真空钎焊炉的加热区大多设计为方形,采用六面加热,温度均匀性好。而高温真空炉的加热区大多设计为圆筒形结构,因圆筒形加热区热辐射面积大,热辐射均匀,热损失小,保温性能好。

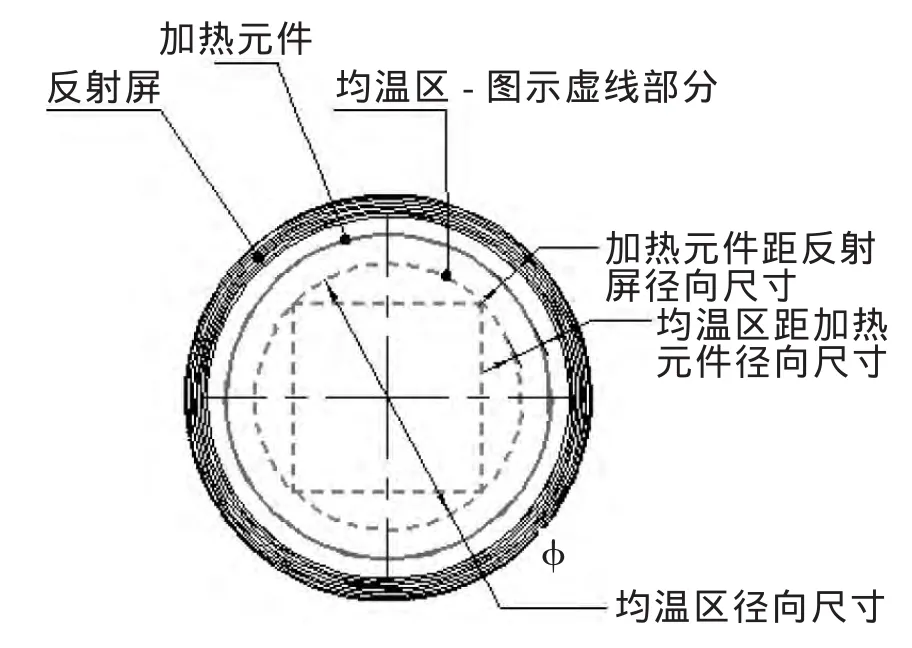

真空炉加热区的设计从均温区开始,根据均温区尺寸的大小来设计真空炉的加热区。一般加热元件距离均温区的径向尺寸为50~150 mm,加热元件距离反射屏的径向尺寸为50~100 mm。距离均温区的轴向尺寸为100~250 mm;对于反射屏两端不布置加热元件的加热区,其两端温度偏低,反射屏距离均温区轴向距离尺寸为150~300 mm,或更长一些。那么,在设计真空炉加热区的时候,这些尺寸具体该取多少才能够保证均温区内的炉温均匀性达到设计要求,下面通过典型实例来进行分析。

2 典型实例

以均温区尺寸为准700 mm×700 mm的真空炉为例,来分析一下加热区设计尺寸的大小对于炉子均温区内炉温均匀性的影响以及整个加热区的实际温度分布情况。

炉子及加热区关键指标:

●最高温度:1 350℃

●工作温度:800~1 100℃

●炉温均匀性:≤±3℃(按国家标准在800℃,1 000℃,1 100℃九点测温)

该真空炉的加热区设计为圆筒形,全金属屏结构。主要由加热元件、反射屏、保温屏,绝缘瓷件以及工件支撑等组成。加热元件采用的是高温合金钼带,沿加热室轴向均匀分布,分三区加热,三区独立控温。反射屏为高温合金钼屏,保温屏由1层钼屏、2层耐热钢屏以及2层不锈钢屏组成。加热区的前后门屏均不布置加热元件,门屏与侧屏间留有一定的间距,因在加热过程中,加热区中的元件会受热膨胀,沿轴向方向会有一定的伸长量。间距的大小根据温度设计计算,不可过大,也不能过小。间距小了,侧屏筒会挤压门屏,使门屏变形。间距大了,会漏热,影响炉温均匀性。

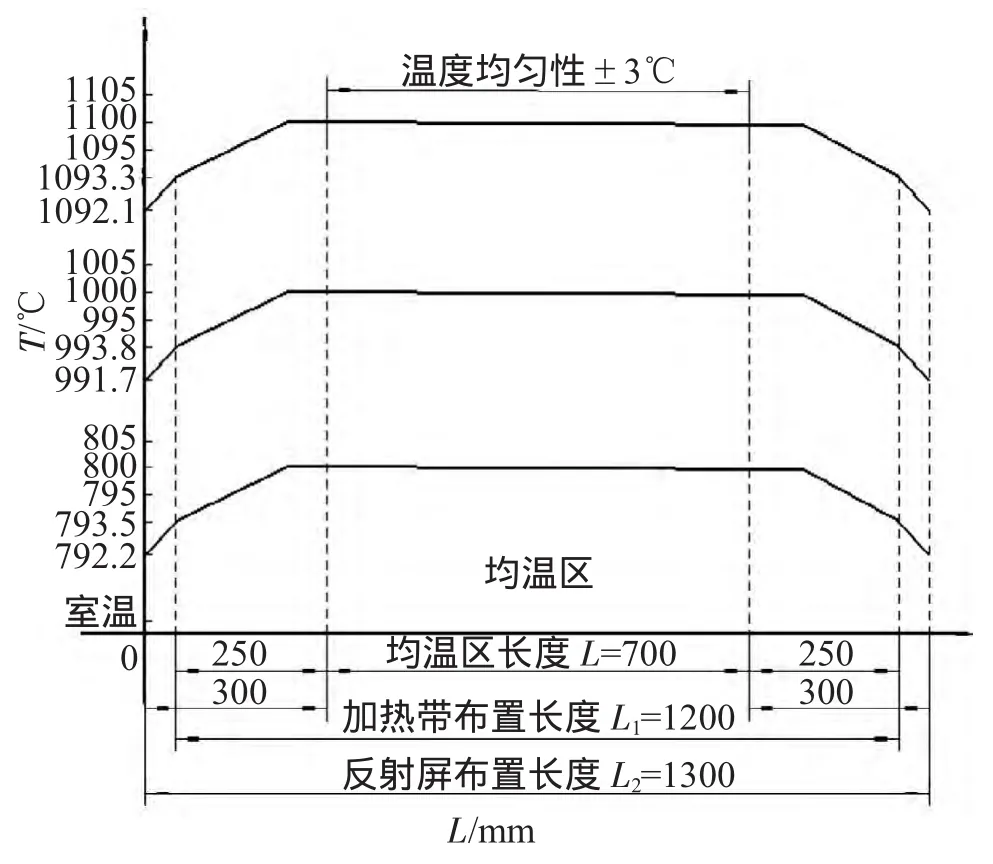

该炉子的加热区设计原理如图1和图2所示。

图1 加热区径向剖视图

根据图1所示加热元件距离均温区的径向设计尺寸a=80 mm,加热元件距离反射屏的径向设计尺寸b=50 mm。加热元件距离均温区的轴向设计尺寸m=250 mm,即加热元件的轴向布置长度为L1=L+500 mm,反射屏距离均温区轴向距离设计尺寸n1=n2=300。即反射屏的布置长度为L2=L+600 mm。

图2 加热区轴向剖视图

3 软件仿真

我们首先对该炉子的加热区设计进行有限元仿真分析,来验证一下加热区的理论设计是否合理。

3.1 创建几何模型并划分网格

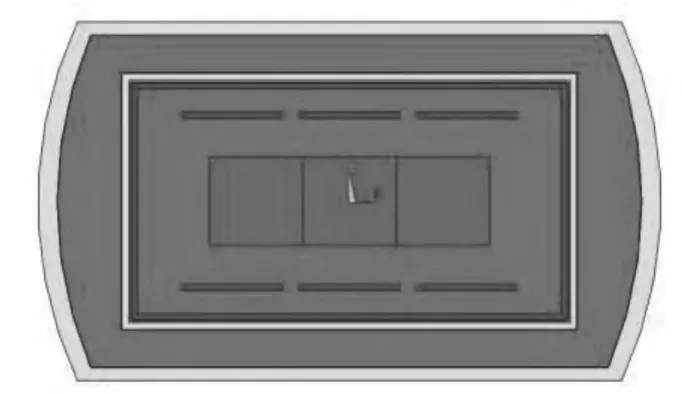

该炉子采用高温合金钼带作为设备的热源,主要通过辐射传热将热量传到工件表面,再通过工件自身热传导将热量传到工件心部。将加热带沿炉子的轴向均匀分布成三组,其二维物理模型如图3所示。

图3 三区加热真空炉模型

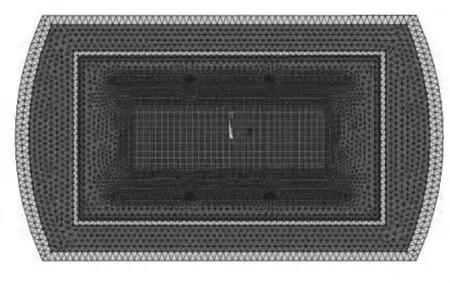

由于真空炉的热场比较复杂是瞬态变化的,很难通过数学解析方式获得精确的计算结果,因而本文采用有限元软件ANSYS对其进行计算。用ANSYS软件进行计算的优点是网格建模与 分析计算一体化,避免了采用不同软件带来的 数据转化问题,分析精度也相对较高。

首先ANSYS软件中建立如图3所示的二维物理模型,然后将表1中所示的材料属性赋予模型的各个部分。采用可用于二维瞬态热分析问题的PLANE55单元,对形状不规则的炉体采用自由网格画分方法,而对加热带、反射屏、均温区等形状规则的图形采用映射网格划分方法,模型网格划分如图4所示。

图4 三区加热真空炉网格划分

3.2 加载运算及结果分析

为了计算方便,本文只考虑热传导和热辐射,各部件交界界面上无接触热,加载温度采用单位摄氏度,其中假定炉体为恒温25℃,对加热带添加分布温度载荷,加热带和工作区及加热带和反射屏之间加载辐射载荷,并定义辐射温度。加载完成后进行软件运算求解。

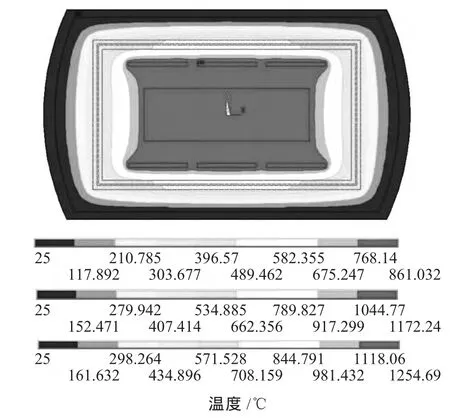

图5分别表示为真空炉内温度达到稳态时整个炉体内在800℃、1 000℃、1 100℃时的热场分布,由图5可见均温区内的温度明显高于反射屏两端温度,而反射屏内的温度又远远高于其外部温度,这一理论结果说明了反射屏采用7层金属屏结构是合理的,对均温区起到了很好的隔热保温作用,减少了炉内热量的损失,保证了加热带的有效工作效率。

图6分别表示为控温偶温度为800℃、1 000℃、1 100℃时均温区内的热场分布,其结果显示均温区内的温度偏差较小,温度均匀性已经达到了±3℃,说明该加热区理论设计是合理的。

图5 真空炉内热场分布(800℃、1000℃、1100℃)

图6 均温区内热场分布(800℃、1 000℃、1 100℃)

4 温度测试

下面通过实际温度测试来验证一下该炉子的加热区设计是否能够达到设计要求。真空炉加热区检测点的数量与位置按照国家标准采用箱式法。根据均温区大小制作均温区测试框架,框架材料使用耐热钢,检测点数量为九点,均温区前后各布置四点,中间布置一点。如图7所示。

图7 温度均匀性测试方法简图

炉子在加热过程中,它的整个加热区的实际温度分布情况见图8加热区温度分布曲线1。

图8 加热区温度分布曲线1

从曲线图上可见,炉子在均温区内各点的温度值偏差不大,与设定温度值基本接近。而均温区的前后两端温度与设定温度值就相差很大,已经超出了炉子要求的±3℃的均匀性。而在整个加热带布置区域,实际温度值与设定温度值最大相差6.7℃,在反射屏区实际温度值与设定温度值最大相差8.3℃。

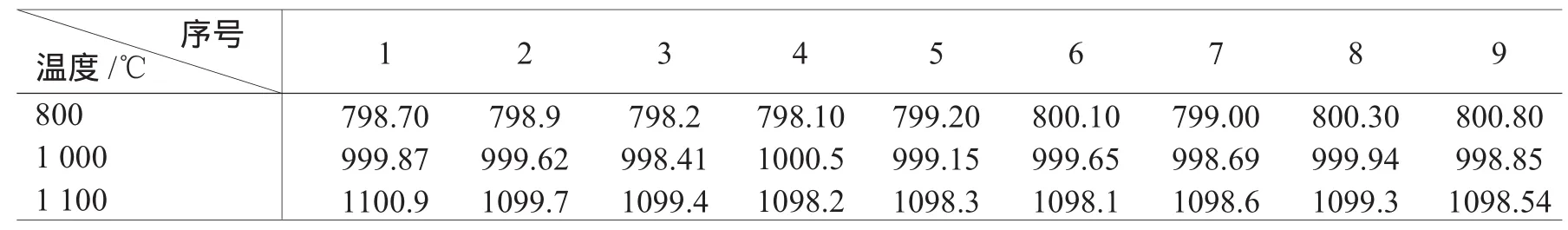

表2列出了在均温区内各点温度的均匀性实际测量值。

由表2可见:该组数据说明炉子在均温区内800℃、1 000℃、1 100℃时的温度均匀性最大差值为2.8℃,能够满足该炉子的温度均匀性≤±3℃要求。同时也证实了该炉子的实际均温区与理论均温区的尺寸大小一致。说明了该炉子的加热区设计是合理的。

表2 均匀性实际测量值

下面还以该炉子为例,将均温区尺寸调整为准700 mm×800 mm,此时相当于加热元件距离均温区的轴向设计尺寸m=200 mm,即加热元件的轴向布置长度为L1=L+400 mm;反射屏距离均温区轴向距离设计尺寸n1=n2=250 mm,即反射屏的布置长度为L2=L+500 mm。下面我们通过相同的均温区检测方法来看一下均温区的温度变化。

在炉子加热过程中,其加热区的实际温度分布情况见图9加热区温度分布曲线2:

从曲线图上可见,均温区尺寸做了调整以后,炉子在均温区内各点的温度值偏差有所增大。说明该均温区内的温度均匀性有所降低。

表3列出了在均温区内各点的温度均匀性实际测量值。

图9 加热区温度分布曲线2

表3 调整后的均匀性实际测量值

由表3可见:该组数据说明该炉子的均温区调整到准700 mm×800 mm以后,其温度均匀性在 800℃、1 000℃、1 100℃时仍可以控制在≤±5℃的范围内。由此可见,只要对加热区的设计尺寸稍微做下调整,同样大小的加热区,其均温区内的温度均匀性就会发生很大的变化。这对于设计均温区尺寸与准700 mm×700 mm接近或相差不大的真空炉提供了重要的理论设计依据。

5 结 论

本文通过有限元仿真和实际测试,对均温区为准700 mm×700 mm的真空炉加热区的热场进行了详细地分析,无论从仿真结果还是实际测试结果来看,都证实了该炉子的加热区设计是合理的,能够满足设计及使用要求。同时也从理论和实际上掌握了真空炉中加热区的实际温度分布情况。在降低设备成本,提高设备使用率的基础上,对于用最小的炉壳设计出最大的均温区积累了一定的设计经验。尤其是为Ⅰ类真空炉要求温度均匀性达到±3℃的加热区设计提供了重要的参考依据。

[1]阎承沛.真空热处理工艺与设备设计[M].北京:机械工业出版社,1998.

[2]达道安.真空设计手册[M].北京:国防工业出版社,1991.