MgO-C材料在氮气气氛下的物相演化及其力学性能研究

伊竟广,朱伯铨,李享成,马 铮,魏 莹

(1. 武汉科技大学耐火材料与高温陶瓷国家重点实验室培育基地,湖北 武汉,430081;2. 浙江自立股份有限公司,浙江 上虞,312300;3. 山东圣泉化工股份有限公司,山东 章丘,250204)

镁碳砖是钢铁冶金领域目前使用最为广泛的耐火材料之一,它具有优异的抗炉渣侵蚀性和抗热震性,普遍应用于转炉、钢包等的炉衬部位。近年来,由于冶炼洁净钢和超低碳钢以及节能降耗的需要,镁碳砖低碳化发展成为必然趋势。但镁碳砖碳含量的降低会使砖的导热性能和热震稳定性能劣化,在一定程度上影响了其使用效果。针对以上问题,研究人员尝试通过改善结合剂炭化物的结构、优化镁碳材料的基质结构、采用高效抗氧化剂等方法来改善低碳镁碳砖的性能[1-2]。研究表明,在MgO-C材料中加入或原位生成非氧化物相可有效提高材料的高温力学性能和抗热震性能[3-5]。为此,笔者将MgO-C材料在氮气气氛下进行不同温度的热处理,研究Al粉和Si粉在镁碳砖使用条件下原位生成非氧化物相的演化进程,并对镁碳砖的力学性能进行检测,以期为改善低碳MgO-C材料的强度和抗热震性提供参考。

1 试验

1.1 原料及试样制备

试验原料主要有w(MgO)≥98%的电熔镁砂颗粒(粒度分别为3~1 mm、1~0 mm)及细粉(粒度为-0.074 mm)、w(Al)≥99.5%的Al粉(粒度为-0.080 mm)、w(Si)≥98.5%的Si粉(粒度为-0.080 mm)、w(C)≥95%的天然鳞片石墨(粒度为-0.154 mm)以及高温煤沥青,结合剂为热固性酚醛树脂。

按表1所示配比将原料混匀,在180 MPa的压力下成型为25 mm×25 mm×140 mm的长条试样,经过200 ℃×24 h固化,然后置于高温碳管炉中在流动氮气(纯度为99.99%)气氛下分别经1000 ℃×3 h、1200 ℃×3 h及1400 ℃×3 h热处理。

1.2 试样表征与性能检测

采用X’Pert Pro型X射线衍射仪对试样进行物相分析,采用Nova 400 Nano型场发射扫描电镜观察试样断面的显微结构。按照GB/T 3002—2004检测试样的高温强度及冷态抗折强度。用急冷法测定试样的抗热震性能, 具体方法是:在埋炭条件下,将试样在1100 ℃保温0.5 h,然后取出迅速放入室温的水中急冷5min,取出试样置于烘箱中110 ℃×24 h烘干,再采用三点弯曲法测定试样的残余抗折强度。

表1 镁碳砖的原料配比(wB/%)

2 结果与分析

2.1 物相组成

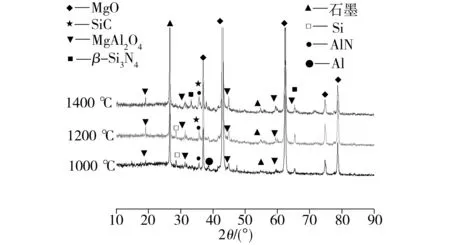

试样经不同温度热处理后的XRD图谱如图1所示。由图1可见,3个试样中的主晶相都为MgO和石墨;经过1000 ℃热处理后,试样中Al粉已经参与反应,并有MgAl2O4和AlN物相生成,而Si粉尚未参与反应,仍以单质形式存在;经过1200 ℃热处理后,Al的衍射峰消失,Si的衍射峰减弱,且出现了SiC衍射峰,表明Al粉已完全反应,部分Si粉与C发生反应,原位生成SiC[6];经过1400 ℃热处理后,Si的衍射峰消失,表明Si粉已完全反应,SiC和MgAl2O4的衍射峰依然存在,同时出现了β-Si3N4的衍射峰,其生成原因可能是一部分Si粉发生氮化,转化为β-Si3N4物相。

图1 不同温度热处理后试样的XRD图谱

Fig.1XRDpatternsofspecimensafterheat-treatmentatdifferenttemperatures

图2 Al-C-N-O系统优势区相图

Fig.2PredominanceareaphasediagramofAl-C-N-Osystem

图3 Si-C-N-O系统优势区相图

Fig.3PredominanceareaphasediagramofSi-C-N-Osystem

由图2和图3可见,在N2保护下经过前述3个温度点热处理后,试样中氮化物是最稳定的物相,所以N2保护热处理有利于氮化物的生成。原料中加入Al粉后生成的氮化物主要为AlN, 加入Si粉后生成的氮化物主要为Si2N2O或Si3N4。在热处理过程中,试样中发生的化学反应如式(1)~式(9)所示。由于少量CO的存在,Al在反应过程中可能会生成Al2O3,进而与MgO反应生成MgAl2O4。热处理温度为1200 ℃时,部分Si与周围的C发生反应,原位生成SiC,反应过程中未出现Si3N4物相,可能是因为在金属Si参与反应的过程中固相反应占主导地位。当热处理温度为1400 ℃时,由于满足了氮化反应的动力学条件,这时扩散对氮化反应起主导作用[12],部分Si可能发生氮化反应生成β-Si3N4, 这与XRD衍射分析结果也是一致的(见图1)。

(1)

ΔGθ=-2 434 807+1079.92T(J·mol-1)

(2)

(3)

(4)

ΔGθ=-1 039 388+369.37T(J·mol-1)

(5)

ΔGθ=-328 946+117.05T(J·mol-1)

(6)

(7)

(8)

(9)

2.2 显微结构

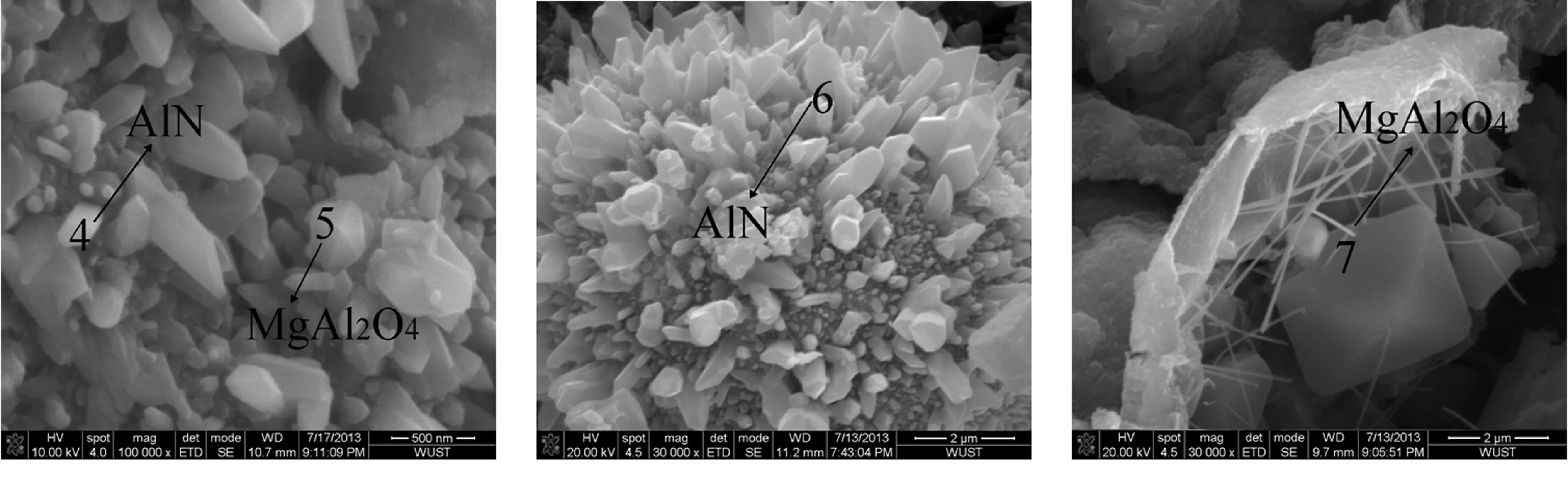

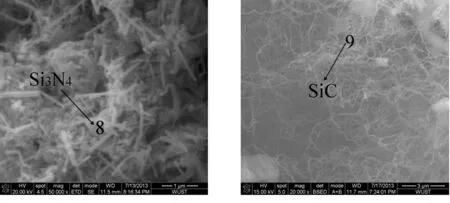

试样经不同温度热处理后的SEM照片见图4,图中各点的能谱分析结果见表2。由图4可见,1000 ℃热处理后,在镁砂颗粒表面有呈八面体状的MgAl2O4生成(点1);试样中有柱状物生成,结合能谱分析可以确定其为AlN(点2)。经1200 ℃热处理的试样中同样发现柱状AlN(点4)与八面体状MgAl2O4(点5),两者镶嵌在镁砂颗粒表面,部分Si粉开始参与反应,在反应过程中生成的SiC物相(点3)呈六边形片层板状结构重叠在一起。当热处理温度升至1400 ℃时,试样中除了有柱状AlN(点6)和呈颗粒状的MgAl2O4(点7)生成外,Si也发生反应并在反应过程中有针状的β-Si3N4晶须(点8) 和SiC晶须(点9)生成,且SiC晶须的长径比较大。

(a)1000 ℃ (b)1000 ℃ (c)1200 ℃

(d)1200 ℃ (e)1400 ℃ (f)1400 ℃

(g)1400 ℃ (h)1400 ℃

图4不同温度热处理后试样的SEM照片

Fig.4 SEM images of specimens after heat-treatment at different temperatures

2.3 力学性能

试样经过不同温度热处理后的高温抗折强度及热震试验后的残余抗折强度如图5所示。由图5可见,随着热处理温度的升高,试样的高温抗折强度和热震后残余抗折强度都在增加,且1400 ℃热处理试样残余抗折强度的提高更加明显。

图5不同温度热处理后试样的高温抗折强度和残余抗折强度

Fig.5HMORandresidualstrengthofspecimensafterheat-treatmentatdifferenttemperatures

试样力学性能的变化应与其中原位生成的非氧化物相有关。由前述分析可知,在材料中复合加入Al粉和Si粉, 当热处理温度为1000 ℃时,Al参与反应,有柱状AlN和八面体状MgAl2O4生成,生成的MgAl2O4镶嵌在镁砂基体中,而Si粉未参与反应,只是以一种金属塑性相存在,可阻止裂纹的继续扩展,从而提高了材料的断裂韧性和断裂能。热处理温度为1200 ℃时,试样中的MgAl2O4与AlN附着在镁砂表面且相互交错在一起从而提高材料的强度,Si粉逐渐参与反应并与C原位生成板状的SiC,这种板状结构有利于应力的传递,对应力起到分散作用,由于其接触面积大,有利于将骨料与基体连接起来,从而起到桥连作用使材料的强度增加。热处理温度为1400 ℃时,AlN的生成量增加且镶嵌在镁砂颗粒表面呈针刺状,同时有MgAl2O4生成;Si完全参与反应并伴有大量的SiC晶须和针状的β-Si3N4晶须生成。根据复合材料的强度复合法则[13],试样结构内部生成的MgAl2O4、AlN、SiC和针状的β-Si3N4紧密交织在一起,填充于镁砂颗粒的间隙中,形成良好的非氧化物结合而有利于提高材料强度。当复合材料受到外力时,应力可以通过界面层由基体传递给晶须,晶须承受部分应力,使基体所受应力得以分散[14]。当试样受热应力的作用而产生的裂纹尺寸比较微小时,桥连起主要作用,即晶须将裂纹桥连起来,在裂纹上施加闭合应力,减小裂纹尖端所承受的力,从而抑制裂纹的继续扩张。随着裂纹的增大,裂纹尖端处的晶须进一步被破坏,晶须和八面体MgAl2O4从基体中被拔出来而消耗能量,此时拔出效应起主导作用,从而使试样具有更好的高温力学性能和抗热震性能。

3 结论

(1)MgO-C材料在氮气气氛下经不同温度热处理时的物相演化为:1000 ℃热处理后,有柱状AlN和八面体状MgAl2O4生成;1200 ℃热处理后,在生成柱状AlN和八面体状MgAl2O4的同时,还有呈板状的SiC生成;1400 ℃热处理后,除有柱状AlN和颗粒状MgAl2O4生成外,还有较多晶须状SiC和针状β-Si3N4生成,形成了良好的非氧化物结合。

(2)随着热处理温度的升高,MgO-C材料的高温抗折强度和热震后残余抗折强度逐渐提高,且经1400 ℃热处理后其残余抗折强度增加趋势更加明显。

[1] Shigeyuki Takanaga, Yoji Fujiwara,Manabu Hatta. Nano-tech. Refractories—3: development of “MgO rimmed MgO-C brick”[C]//Proceedings of the Unified International Technical Conference on Refractories. Osaka,Japan,2005:148-151.

[2] 谢朝晖,叶方保. 二茂铁对MgO-C耐火材料基质显微结构的影响[J]. 材料导报,2009,23(10):115-118.

[3] 任桢,马成良,钟香崇. 加入Al粉和Si粉对低碳MgO-Al2O3-C材料性能的影响[J].耐火材料,2010,44(1):38-40.

[4] 夏忠锋,王周福,王玺堂,等.复合添加Al和TiO2对低碳镁碳砖基质物相组成及性能的影响[J].武汉科技大学学报,2013,36(1):45-48.

[5] 武建芳,顾华志,赵继增,等.添加剂对低碳镁碳砖抗热震性的影响[C]//第十三届全国耐火材料青年学术报告会暨2012年六省市金属(冶金)学会耐火材料学术交流会论文集. 郑州,2012: 81-84.

[6] 谭清华,王玺堂.不同气氛下合成SiAlON结合刚玉碳化硅材料的研究[J].耐火材料,2009,43(3):164-169.

[7] 山口明良.实用热力学及其在高温陶瓷中的应用[M].张文杰,译.武汉:武汉工业大学出版社,1993.

[8] 罗星源.优势区相图[J].耐火材料,1987,21(5):39-47.

[9] 罗星源.Al-C-N-O四元系优势区相图的研究[J].耐火材料,1997,31(6):361-364.

[10]Akira Yamgllch.氧气和氮气分压对含碳耐火材料中金属、碳化物、氮化物和氧化物稳定性的影响[J].国外耐火材料,1988,13(1):61-69.

[11]Harue Wada,Ming-Jong Wang,Tseng-Ying Tien.Stability of phases in the Si-C-N-O system[J].Journal of the American Ceramic Society,1988,71(10):837-840.

[12]Joo-Sin Lee,Ji-Hun Mun,Byung-Dong Han,et al. Effect of raw-Si particle size on the properties of sintered reaction-bonded silicon nitride[J]. Ceramics International,2004,30(6):965-976.

[13]赵渠森.复合材料[M].北京:国防工业出版社,1979:127.

[14]陈尔凡,陈东. 晶须增强增韧聚合物基复合材料机理研究进展[J].高分子材料科学与工程,2006,22(2):26-30.