KR-BOF-LF-CC生产汽车大梁钢LG510L洁净度的研究

彭其春,邹 健,邱 雷,周明伟,彭明耀,毕建民

(1.武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉,430081;2.湖南华菱涟源钢铁集团有限公司,湖南 娄底,417009)

汽车大梁钢主要用于制造各类汽车大梁和汽车车厢纵、横梁等,要求具有良好的成型性和机械性能[1]。随着汽车工业的发展,根据汽车轻量化的要求,对汽车大梁钢的综合性能要求越来越高,不仅需要良好的强度,而且还需要良好的塑性、韧性以及优良的冷弯性能[2],而钢的洁净度对这些性能有着直接性的影响,为此,本文针对湖南华菱涟源钢铁集团有限公司(以下简称“涟钢”)目前生产汽车大梁钢LG510L各工序中钢的洁净度展开研究。

1 生产工艺及取样方案

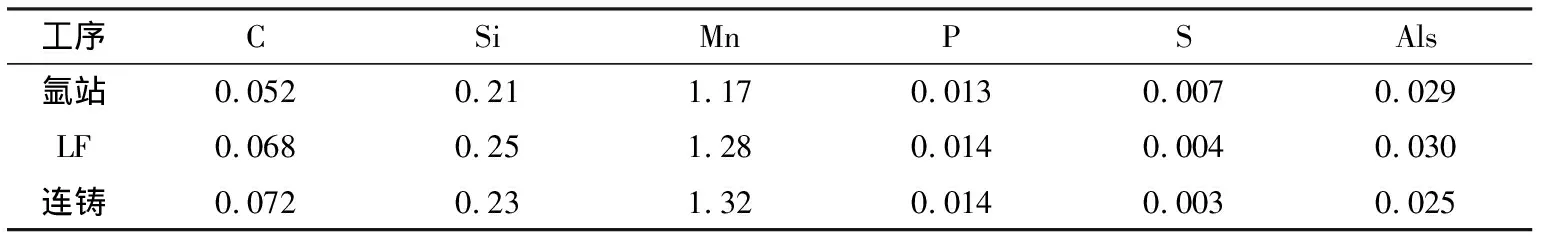

涟钢210 t厂主要采用KR-BOF-LF-CC工艺生产LG510L,铁水预处理过程硫含量控制在0.002%以下,转炉采用全程底吹氩模式,利用硅锰、低碳锰铁、硅铁和铝铁来进行预脱氧,出钢温度控制在1630~1680 ℃,出钢1/3时根据终点情况加入500~700 kg石灰、200~400 kg复合精炼渣进行渣洗,出钢时进行有效的挡渣,LF精炼进站温度控制在1560~1600 ℃,采用喂钙线方式进行钙处理操作,钙处理前3 min加入钛铁,喂钙线时氩气流量控制在500 L/min左右,出站温度控制在1565~1585 ℃,连铸过程采用普通型长水口,使用中碳钢保护渣,液相线温度为1524 ℃,中间包目标过热度为15~35 ℃,开浇正常后,拉速控制在0.9~1.1 m/min。生产LG510L过程中钢水成分如表1所示。

选取具有代表性的5个浇次在各个工序中取样,小钢样和气体样每个浇次取4炉(非连续炉次),分别用于显微夹杂物检测和氧氮分析;大样每个浇次取1炉,用于大型夹杂物检测。

表1 各工序LG510L钢水成分(wB/%)

采用Tc500型氧氮分析仪对钢中T[O]、氮含量进行分析,采用LIM-2000型图像分析仪对试样中显微夹杂物的数量、尺寸分布进行统计分析,采用大样电解法对试样中大型夹杂物数量进行分析,采用XL30型扫描电镜(SEM)及能谱分析(EDS)仪对夹杂物的成分及形貌进行分析。

2 结果与分析

2.1 T[O]和氮含量

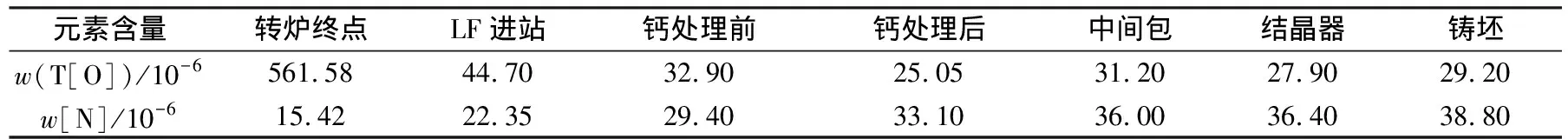

表2所示为各工序钢中T[O]和氮含量的变化。由表2中可知,经过出钢过程预脱氧,T[O]含量大幅下降,至进LF精炼站时降幅达92.04%;在LF进站到钙处理后过程中,w(T[O])减少量为19.65×10-6,表明LF精炼和钙处理工艺去除氧的效果非常明显;而在钙处理后到中间包环节,w(T[O])出现了小幅升高,这主要是由于钢水在运输和浇铸过程中发生二次氧化引起的。

由表2中还可知,从转炉终点到铸坯形成过程中,平均氮含量一直处于增长趋势。由于转炉全程采用底吹氩模式,故在转炉终点时氮含量相对较低。在出钢和运输过程中,钢水二次氧化和添加脱氧合金会增加钢水中氮的摄入,另外出钢过程中由于钢液脱氧充分,氧活度低,动力学条件良好,吸氮倾向也非常明显[3],上述两方面原因使得钢水在转炉终点至LF进站过程中增氮严重,氮含量增加量为6.93×10-6。在LF精炼过程中,平均氮含量增长也较明显,这可能是由电极电离增氮造成,还有可能是钙气化所形成的气泡将钢水液面吹开,裸露的钢液从空气中吸氮而产生增氮[4]。钙处理后到铸坯形成过程中的增氮主要与保护浇铸水平有关,由图1(b)中可知,此过程各环节平均增氮量为5.70×10-6,表明保护浇铸水平有待改善。

表2 各工序钢中的T[O]和氮含量

2.2 显微夹杂物

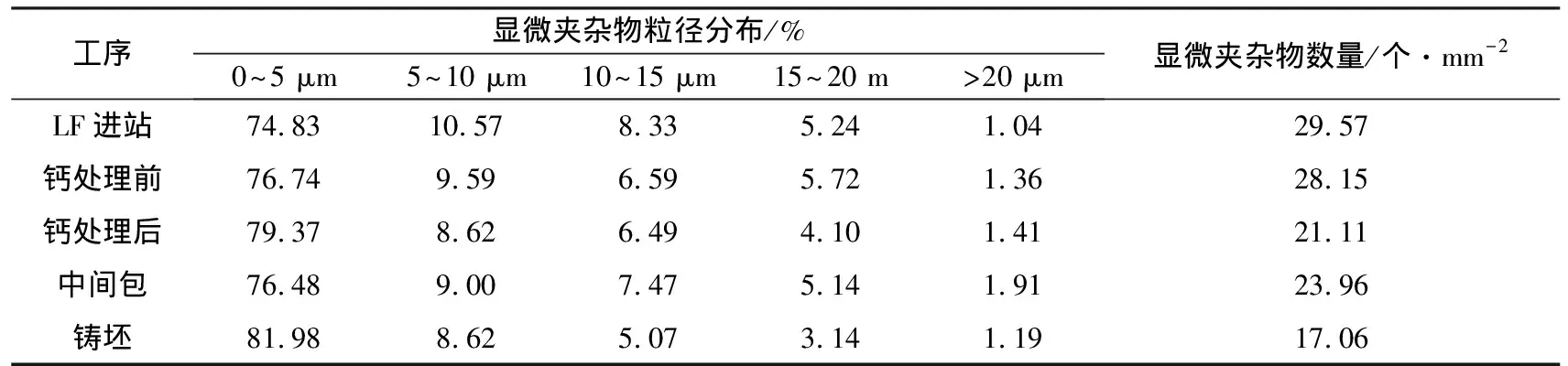

各工序钢中显微夹杂物数量及其分布如表3所示。由表3可见,从LF进站到形成铸坯整个过程中,钢中绝大部分的显微夹杂物粒径都小于15 μm;单位面积显微夹杂物个数大体呈下降趋势,仅在钙处理后到中间包过程中有所增加,这是由于钢液的二次氧化造成的;整个过程中钙处理前后显微夹杂物个数降幅最为明显,达25%左右,这主要是因为通过采用钙处理工艺和底吹氩技术,能够将Al2O3转变为低熔点的夹杂物并促进其聚合长大后上浮去除[5]。

表3 各工序LG510L钢中显微夹杂物分布状况

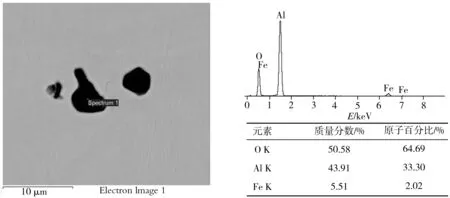

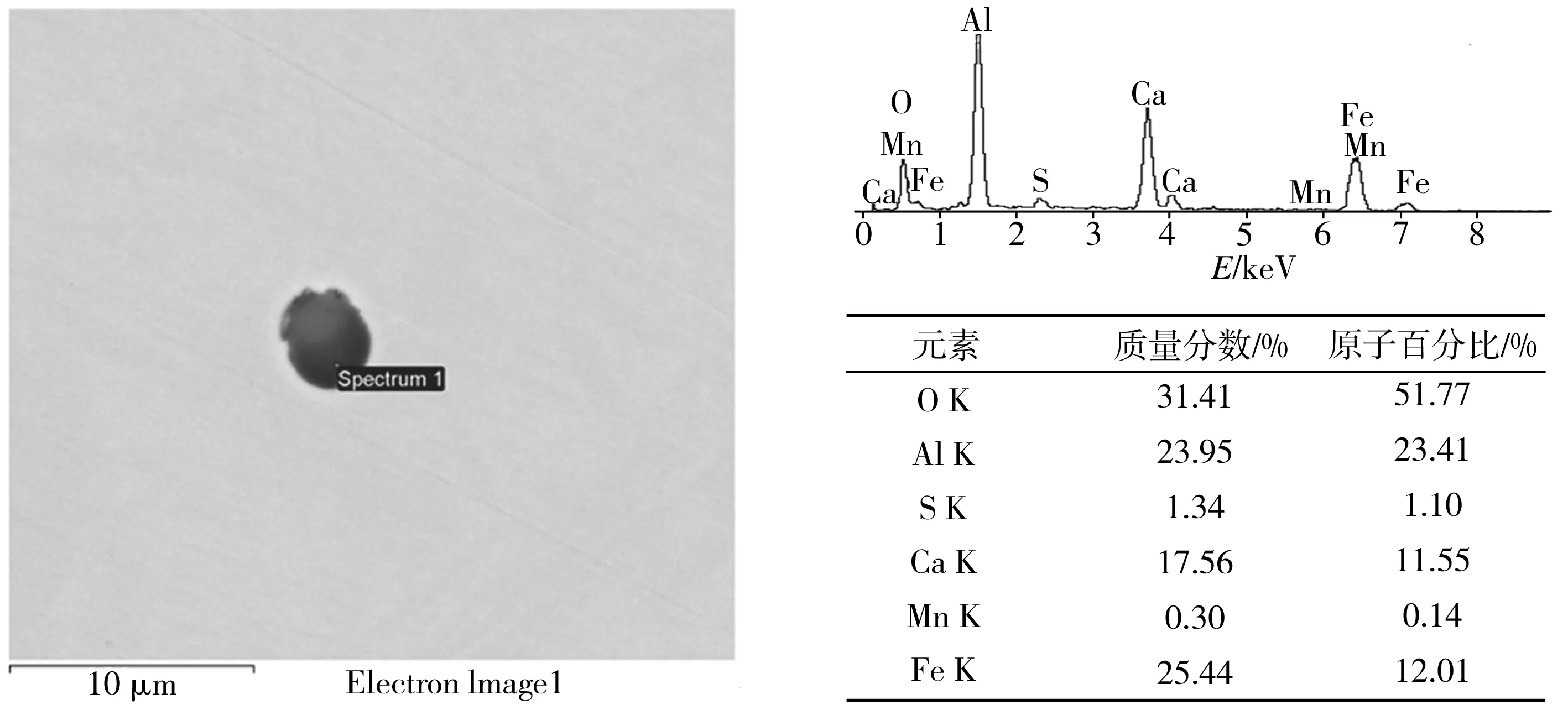

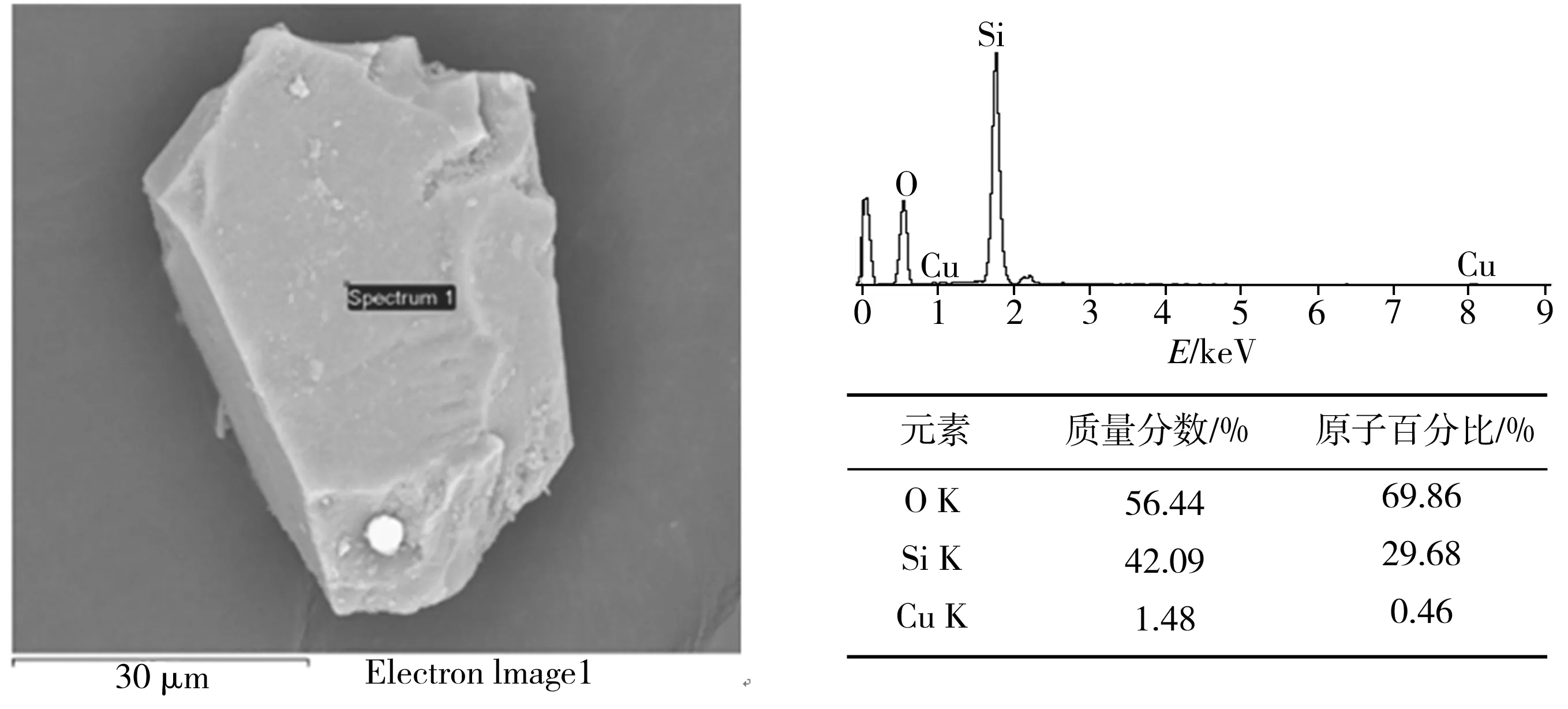

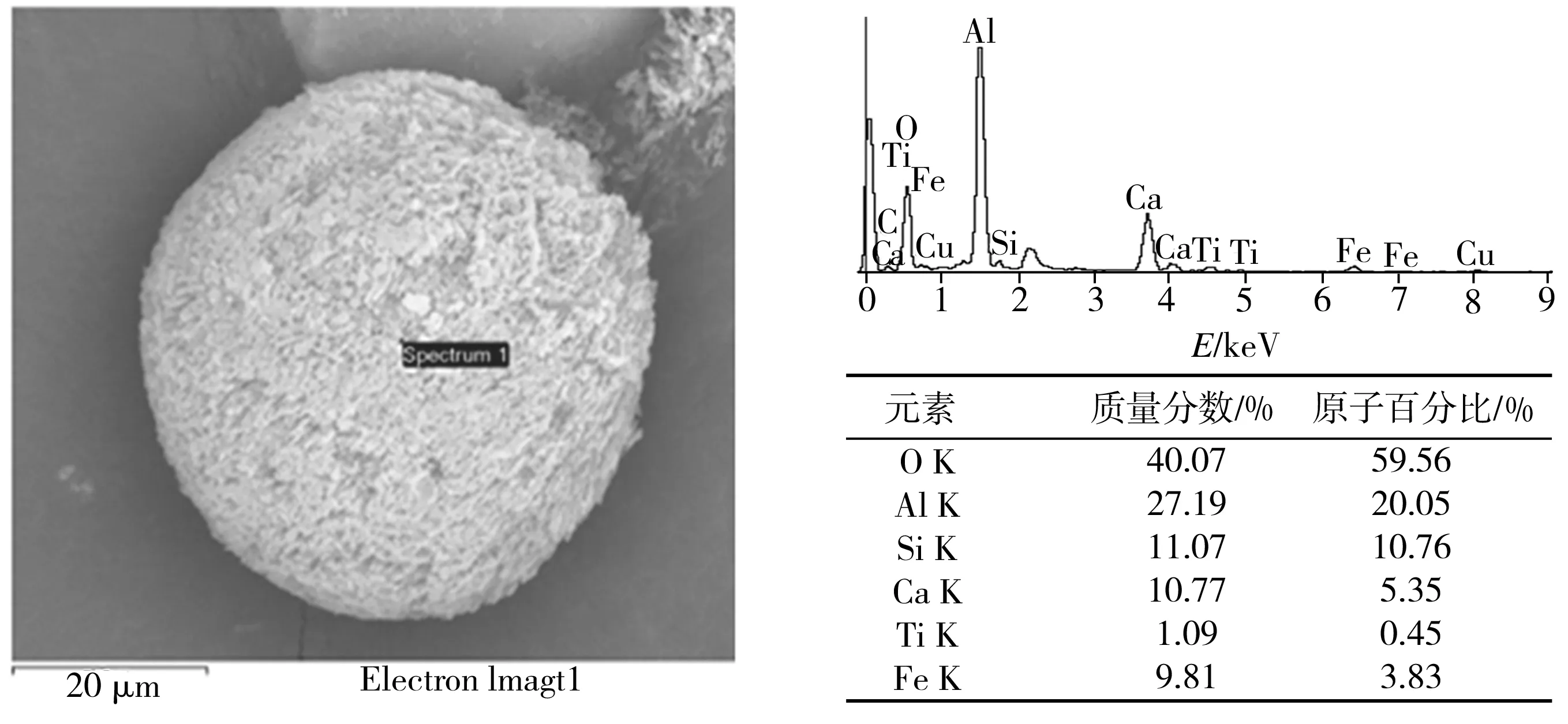

LG510L生产各工序钢中显微夹杂物的种类如表4所示,钢中典型显微夹杂物形貌及能谱分析结果如图1所示。由表4和图1可以看出,LF进站和钙处理前钢中显微夹杂物主要是Al2O3,呈无规则状,还有少量的MgO-Al2O3和MnS夹杂;经过钙处理后,夹杂物发生变性,在后续各工序中,钢中的显微夹杂主要是球状的CaO-Al2O3和少量的CaO-MgO-Al2O3、MgO-Al2O3、MnS、TiO2,钙处理后的钢水中还含有少量的CaS夹杂。

钢中Al2O3夹杂来源于钢水的脱氧产物,而[Ti]夹杂的来源有3种方式:①钢液自身中含有Ti;②合金化时所用的合金中含有的Ti以合金化的形式进入钢中;③渣中含有少量的TiO2在钢液循环流动时被带入钢液中。钙处理后、中间包和铸坯中的TiO2夹杂主要是以第二种方式进入钢液中。

表4 显微夹杂物的种类

(a)Al2O3

(b) CaO-Al2O3和MnS

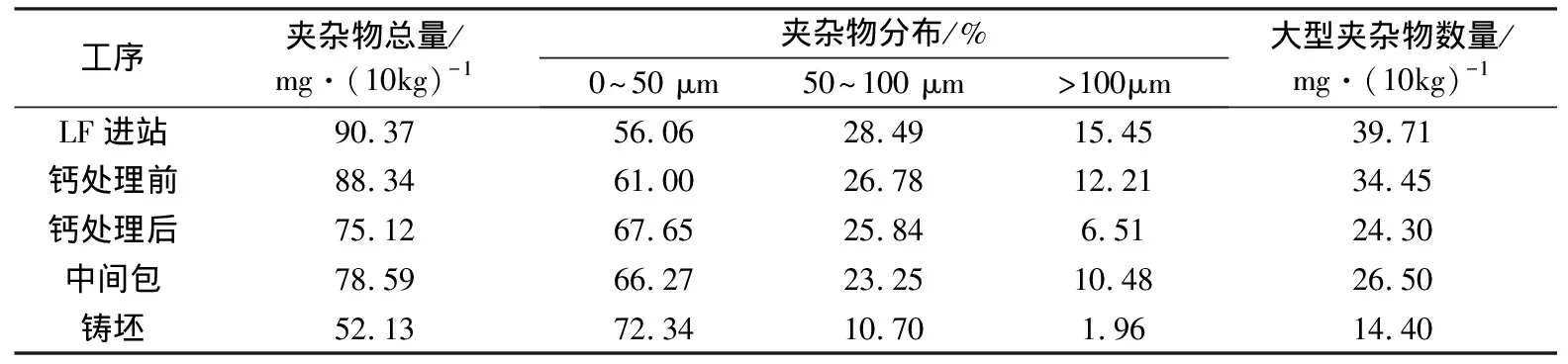

2.3 大型夹杂物

LG510L生产各工序钢中夹杂物的数量及分布如表5所示。由表5中可见,从LF进站到铸坯形成过程中,50 μm以上大型夹杂物数量大体呈递减趋势,仅钙处理后到中间包过程中有所增长;钙处理过程大型夹杂物数量降幅最大,达29.46%,表明钙处理工艺去除大型夹杂物效果较好。从表5中还可看出,大型夹杂物在各工序中均占夹杂物总量的50%以下,显微夹杂都占较大比例。这是因为底吹氩去除钢中夹杂物的效率主要取决于氩气泡和夹杂物的尺寸以及吹入钢液的气体量,大颗粒夹杂物比小颗粒夹杂物更容易被气泡捕获而去除。

表5 各工序钢中夹杂物数量及分布

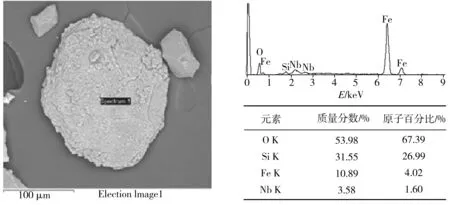

铸坯中大型夹杂物的SEM照片和EDS图谱如图2所示。由图2可知,铸坯中的大型夹杂物主要有:①SiO2夹杂,其轮廓清晰,呈椭球状或多边形;②硅铝酸盐夹杂,其轮廓清晰,呈圆球状或正方形。其中SiO2夹杂主要是由Si脱氧产物SiO2在上浮过程中不断聚集长大形成的,而硅铝酸盐则来源于SiO2与钢液中的其他夹杂如Al脱氧产物Al2O3形成硅铝酸盐,或与耐火材料及钢渣形成复合夹杂。

由图2中还可发现,铸坯中还含有少量的CaO-MgO-Al2O3、MnO、TiO2和K2O夹杂,其中K2O夹杂主要是由结晶器保护渣的卷入所致。

(a)SiO2

(b) CaO-Al2O3-SiO2 +TiO2

(c) Al2O3-SiO2+K2O

(d) CaO-MgO-Al2O3+MnO

3 结论

(1)采用KR-BOF-LF-CC工艺生产汽车大梁钢LG510L的过程中,经过LF精炼和钙处理工艺,钢中w(T[O])相对LF进站时减少量为19.65×10-6,钙处理到中间包过程中T[O]含量有所增加,铸坯中w(T[O])为29.20×10-6;而平均氮含量呈增加趋势,铸坯中氮含量达到38.80×10-6。

(2)LF进站到铸坯形成过程中钢中显微夹杂物数量呈递减趋势,经过钙处理工艺,降幅达25%左右;LF进站和钙处理前显微夹杂物主要为脱氧产物Al2O3,经过钙处理后,夹杂物变性为CaO-Al2O3类夹杂。

(3)LF进站到铸坯形成过程中大型夹杂物数量呈下降趋势;经过钙处理,大型夹杂物数量下降了29.46%;铸坯中的大型夹杂物主要为SiO2和硅铝酸盐,是由脱氧产物及其与耐火材料或炉渣反应形成的。

[1] 马正伟,亓俊鸿,谷国华. 510L汽车大梁钢板的研制[J].中国重型装备,2010(1):38-39.

[2] 向浪涛,黄艳,张增枢.热轧汽车大梁钢510L的研制[J].重钢技术,2012,55(1):25-26.

[3] 周德光,罗伯钢,曾立,等. 钢中氮的控制及其对质量的影响[J].炼钢,2005,21(1):45-46.

[4] 石知机,吴伟,焦兴利,等. 马钢CSP流程对成品钢水氮的控制[J].中国冶金,2007,17(3):19-20.

[5] 李强,王新华,黄福祥,等. X80管线钢LF-RH二次精炼过程夹杂物行为及控制[J].特殊钢,2011,32(4):26-30.