炼油厂重污油回炼新工艺的研究

孙 宇 胡建凯

(中国石油化工股份有限公司镇海炼化分公司,宁波315207)

原油在经过电脱盐装置处理、油品灌区切水、设备检修以及化验分析排污等正常生产操作过程中产生的大量含油污水,经过隔油、浮选、聚结之后回收的污油即是重污油。因产生的部位较多,所以此类重污油组成复杂,从较轻的汽油组分到较重的渣油组分都会出现,并且具有含胶质高、沥青质高、乳化能力强、杂质含量高(聚丙烯颗粒等)、老化程度严重以及含水率高等特点,是炼厂各装置加工的难点。如何提高重污油的回炼量,降低炼厂原油加工损失、提高经济效益是石化企业共同面对的一个难题。

目前重污油回收的方法主要为两种:一是利用油-水-固三相离心机进行分离[1],其优点是可以实现油、泥彻底分离,缺点是一次性投资大,回收的污油带有大量的乳化水;二是采用投加化学药剂的重力沉降法,通过投加脱水剂或絮凝剂对重污油进行净化,优点是油、水分离效果佳,缺点是回收油中含有较多的有机污泥,不能成为常减压及催化裂化装置的优质原料[2]。延迟焦化装置作为重油加工的主要装置,对加工的原料有较强适应性,因此可以将其考虑作为重污油回炼的重要工艺手段。

1 回炼方案比选

目前各大炼厂对重污油加工的路线主要是采用加热、沉淀、静止方式进行油水分离,将脱水后的重污油送至延迟焦化装置进行加工处理。普遍采取的回炼方案有以下几种。

方案一:重污油直接进延迟焦化焦炭塔作急冷油。该方案缺点是重污油含水量过大,会造成焦炭塔塔顶温度急剧降低,引起焦炭塔塔顶法兰泄漏着火;其次是重污油中含水量的波动较大,与焦炭塔塔顶高温油气接触后会发生汽化现象。因水的汽化潜热是油汽化潜热的2~3倍,严重影响焦炭塔塔顶温度和压力的稳定,不利于装置的平稳操作。

方案二:重污油输送进入延迟焦化装置原料罐。该方案缺点是重污油组分中含水和轻组分较多,经加热后极易汽化,易造成原料泵和辐射泵抽空,导致加热炉炉管结焦,进而造成装置停工,安全风险较大;另外重污油中杂质和盐含量相对较高,会加快炉管结焦速度,不利于装置的长周期、安全平稳运行。

方案三:重污油注入焦炭塔四通阀前渣油进料管线。该方案解决了重污油含水和轻组分较多对生产造成的影响,也不会促进炉管结焦和增加燃料气的消耗量,并且可把其中所含的杂质分布到焦炭中去,减少对分馏、吸收稳定等后续单元的影响。但重污油温度只有90~100 ℃,注入后使进塔渣油温度下降,导致石油焦产率升高,液体产品收率降低。

方案四:重污油直接回炼至分馏塔。重污油直接回炼至分馏塔,可利用分馏塔多余热量将重污油重新按组分进行切割,不但可以提高液体产品的收率,而且可以降低石油焦的产率。但因重污油组分较杂,且不固定,较难在分馏塔上找到合适的进料点。更主要的是因其温度低,含水量较高,直接进入分馏塔对分馏的操作冲击较大[3]。

方案五:重污油进接触冷却塔。传统的延迟焦化装置接触冷却系统是焦炭塔吹汽、给水等冷焦操作期间产生的大量放空气体密闭回收的地方,这些高温蒸汽和少量油气经过空冷器或水冷器降温后分离处理,大部分热量没有得到充分的利用,这部分热量用于给重污油进行二次加热,不仅可以有效利用装置的多余热量,同时也会增加回炼量,实现装置的降本增效目的。

2 接触冷却系统回炼工艺的应用

2.1 工艺流程

以中国石油化工股份有限公司镇海炼化分公司(以下简称“镇海炼化”)为例,镇海炼化延迟焦化装置为“三炉六塔”设计,生产周期为24 h,在24 h内切塔3次,需进行焦炭塔大吹汽操作3次,每次油气均放空至接触冷却塔,利用接触冷却塔系统的空冷、循环水冷却,将油气由120 ℃冷却至40 ℃。利用全厂流程模拟软件(RSIM)模拟结果计算得出这部分低温位热量约为47.55 GJ,将这部分热量传递给重污油后,可将重污油温度由75 ℃提高至113 ℃,温度提升近38 K,实现重污油的进一步脱水。

通过工艺改造,将储运部自然沉降24 h的重污油通过流量计及控制阀输送至接触冷却塔系统。重污油进入接触冷却塔底后,重污油中泥含量得到了稀释,且利用了焦炭塔冷焦时的热量,对重污油进行二次蒸发脱水,脱水后的重污油储存于焦化污油罐,作为焦炭塔急冷油用。流程改进后,重污油含水对焦化装置的影响减小,每月重污油回炼量从1.5 kt提高到2.0 kt。

2.2 存在的问题

该工艺流程投用一段时间后发现接触冷却塔塔底泵频繁发生抽空现象,表现为塔顶回流量间断为零,经分析其原因为接触冷却塔底温度仅仅依靠焦炭塔吹汽阶段的热量难以平稳控制。低温情况下油相中的水组分极易在塔底冷凝积聚,焦炭塔进行大吹气操作时,高温油气(近380 ℃)进入接触冷却塔底,水吸热之后汽化,造成塔底循环泵抽空,接触冷却塔上回流流量中断,进而导致焦炭塔顶来的油气无法得到及时冷却,油气中的蜡油组分被携带到油水分离罐,严重时甚至被携带至低压瓦斯系统中,造成管道堵塞,存在严重安全和环保隐患

2.3 工艺优化及效果

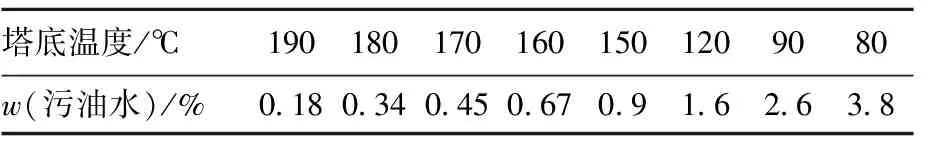

应用RSIM全流程模拟软件搭建接触冷却系统模型,通过数据收集、分析,以及接触冷却系统模型的建立进一步优化工艺流程(见图1),在接触冷却塔进料线上增加一股高温热料,利用高温热源合理控制塔底温度,将高温物料流量控制为10~15 t/h,可使塔底温度平稳控制在190 ℃以上,塔底污油含水量降低,从而避免接触冷却塔塔底泵发生抽空现象,实现了重污油完全达到回炼的目的,油水数据具体见表1。

图1 接触冷却系统流程

塔底温度/℃1901801701601501209080w(污油水)/%0.180.340.450.670.91.62.63.8

工艺流程优化后,油品重污油的回炼量和进接触冷却塔的回炼温度是根据接触冷却塔底温度进行适当调节。从大吹汽开始到大给水冷焦期间,在接触冷却塔底温度高于190 ℃时,重污油回炼量控制在6~8 t/h,其他时间控制回炼量3 t/h以下,则每月重污油回炼量可从2 kt提高到3 kt。

同时根据接触冷却塔底重污油热值,工艺管线增加一路重污油产汽流程,塔底污油去蒸汽发生器可产生0.35 MPa蒸汽。按单塔计算,200 ℃以上油气进接触冷却塔的时间为3~4 h,可以生产0.35 MPa蒸汽2.5 t/h,约10 t蒸汽,3个塔即可生产30 t蒸汽,每年可产生经济效益200万元。

3 结论

(1)由于重污油经静止沉降后不宜直接进入延迟焦化焦炭塔,通过对延迟焦化装置接触冷却系统的考察,可以利用其热量对重污油进行二次加热,实现油水彻底分离,达到重污油回炼的目的;

(2)充分利用全厂流程模拟软件(RSIM)模型准确模拟生产过程,对接触冷却系统热量实现量化管理,可以精确测算出重污油达到回炼要求的工艺流程及控制参数温度;

(3)通过对延迟焦化装置接触冷却系统的工艺流程优化,炼厂重污油回炼量得到大幅提高的同时可副产蒸汽,能产生较好的经济效益。

[1] 李清松.炼油厂重污油回收工艺的改进[J].安全、健康和环境,2009,4(12):21-22.

[2] 任满年,董力军.炼油厂重污油回收方法的研究[J].石油炼制与化工,2006,37(1):47-49.

[3] 郭立静,汪心想,李志刚.延迟焦化装置回炼炼厂重污油技术的应用[J].河南化工,2010,27(10):54-56.