机车关键部位焊缝随车检测的开发

(大连交通大学 交通运输学院,辽宁 大连 116028)

机车关键部位焊缝随车检测的开发

马晓明,胡继胜

(大连交通大学 交通运输学院,辽宁 大连 116028)

目前机车的关键部位焊缝裂纹没有准确的预测方法,本文采用涡流检测技术,应用DDS芯片,开发出一套机车焊缝随车检测装置。该装置能够产生频率和相位可控的信号激励涡流传感器,同时能够对涡流传感器二次绕组的反馈信息进行幅值和相位分析,并能将反映焊缝状态的信息传送到机车的故障诊断系统中完成故障诊断。

涡流检测;焊缝;激励信号;幅相检测

0 引言

机车关键部位焊缝的裂纹若不能及时发现,将埋下重大行车事故的隐患。目前铁路对机车的焊缝裂纹主要是通过例行检查的方法发现的。然而,机车一些关键部件的焊缝裂纹是在运用过程中产生的[1]。因此,对焊缝最有效地检测方式是实时监测,而不是行车前的例行检查。无损检测方法适于机车焊缝地检测。本课题采用了无损检测方法中的涡流检测技术,是鉴于涡流检测适于异型材料和恶劣环境检测等特点,利用该技术研制随车检测装置,该装置一方面应做到小型化,可以安置于机车车辆的关键部位,如制动梁、各种焊接杆件等,用来对这些关键部分进行实时检测,另一方面反映焊缝的状态信号能够经通信系统传送到列车总线中进行数据处理,通过机车的故障诊断系统完成故障诊断。

1 涡流随车检测装置的基本结构

作为一个完整的随车检测系统,该装置应具备以下三种功能:1)产生激励信号;2)采集涡流传感器二次绕组的反馈信号;3)实现与故障诊断系统的通信。从装置的功能角度出发,并结合涡流检测技术,建立了涡流随车检测装置的系统结构框图,如图1所示。

图1 涡流随车检测系统结构图Fig.1 Conductor eddy current testing system structure

整个系统的核心部分包括微控制器、信号发生装置和幅相检测装置。微控制器相当于涡流检测仪器的大脑,它负责控制管理系统中所有部分的工作,包括控制信号发生装置信号的产生和幅相检测装置信号的检出。微控制器控制信号发生装置产生激励信号,这个信号通常是正弦信号,往往对于不同的探头和被测件,系统中要求的激励信号的频率,幅值和相位根据被测件的材料和性质不同是可以任意调节的,激励信号激励涡流传感器,在试件上形成涡流。此涡流经过涡流传感器的二次绕组产生反馈信号,反馈信号进入到了幅相检测装置中,幅相检测装置就是负责检测线圈反馈信号的装置,能分析出反馈信号的幅值和相位,经处理后的信号通过微处理器通信到网关中,最后根据该信号幅值和相位的差异就能够反映出被测表面的状态,判断机车焊缝是否超出安全范围[2]。

2 涡流随车检测装置的功能实现

2.1微处理器

由于微控制器需要的运算量大,并且能够实现网关间的通信,所以本系统中采用TDS2812EVMB板。它是基于TI公司的32位定点TMS320F2812DSP下,针对自动控制而开发的应用模板,片内存在丰富的资源,所有GPIO口和功能口都外接到扩展口,方便了対其它芯片的控制,可直接进行数据输入。12位的2812片内高速(A/D),采样通道数为16路,80ns转换时间、0~3V量程。SCI异步串口,2通道,已带收发驱动,可根据用户需要自己配置成RS232/RS422/RS485。由于RS-485网络能力强,传输比特率快,本系统中通过TDS2812EVMB的管脚控制,实现系统与列车故障诊断系统的RS-485通信,从而实现机车故障诊断。微处理器向信号发生装置写入数据,为了确定写入数据的地址,本文中是用实验板的地址引脚和片选引脚通过与非门所产生的电平作为控制引脚,建立了地址译码电路,如图2所示。

图 2 地址译码电路Fig.2 Address decoding circuit

通过TDS2812EVMB板的学习指导书,确定了应用TDS2812EVMB板的可用地址空间,利用地址端口A13,A14和片选信号选定了DSP外部存储器XINTF0区,再通过地址位A12和A11确定了应用TDS2812EVMB的地址为0X3800—0X38FF向该地址里写数据。

2.2信号发生装置

针对不同焊缝部位和深度,随车检测装置中激励信号的频率和相位应是可控的,同时考虑该装置小型化要求,本系统中采用了ADI公司的AD9851芯片。AD9851芯片高度集成,内部具有共性能的D/A转换器和比较器,正常输出工作频率范围为0~72MHz,频带宽且功耗较低。其最新的高速内核可接受32位频率控制字,5位可编程相位调制,故选择该型号的DDS芯片来设计信号发生装置[3]。AD9851芯片的控制字写入,只能控制芯片所产生信号的频率和相位,但为了适应不同的探头和被测件,所以系统扩展了可调节的功率放大电路,采用了功率放大器AD811和数字电位器AD5254芯片,从而可以控制AD9851芯片输出的激励信号的功率,如图3所示。

图3 功率放大电路Fig.3 Power amplifier circuit

功率放大部分的核心元件是型号为AD811的功放芯片。该芯片的输出电流可以达到100mA,完全可以满足系统的要求。该电路的放大倍数通过下面的公式确定:

本系统中选择RFB=440Ω,RG=50Ω,即固定了放大倍数9.8倍。数字电位器AD5254是一种逻辑可控电位器,控制引脚采用的是I2C协议,通过TDS2812EVMB板的通用I/O口对其进行信号控制,同时为了保证信号的输入输出不失真,在数字电位器AD5254两端串接了两个电压跟随器NE5532。由于AD9851内部不含滤波器,为了避免噪声及其他高频信号的影响,所以在电压信号的输出端扩展了低通滤波电路。滤波电路选用七阶的LC滤波电路,既保证不影响检测信号的频率,又能最大限度地滤除干扰信号。设计中的截止频率选定为5MHz,各元件的参数值选取可根据以下公式计算得到:

其中,和为固定值。L1=1.24698;L2=2.0;L3=1.24698;C1=C4=0.44504;C2=C3=1.80194

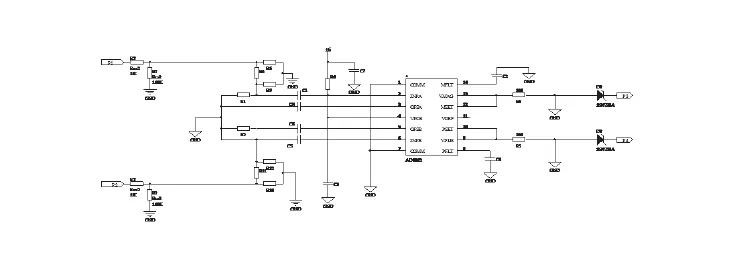

该系统主要以TDS2812EVMB实验板为控制核心,采用信号发生装置AD9851,扩展其外围电路,如图4所示。

AD9851芯片的控制信号W-CLK,FQ-UD和RST分别与开发实验板的通用GPIO口连接,根据AD9851芯片控制引脚的时序,通过写入高电平1或低电平0对芯片数据输入进行使能。AD9851芯片的数据端口采用并行通信方式,通过锁存器与TDS2812EVMB板的低八位的数据总线相连,本文选取了74HC573八D锁存器,工作电压设定为5V,锁存使能输入接TDS2812EVMB的写有效接口,确保数据在一个写周期有效时间内能输入到锁存器中。锁存器的另外一个输出使能控制接口连接的是一个地址译码

电路,通过该电路一方面是对锁存器的控制,主要还是对TDS2812EVMB进行了选址,TDS2812EVMB的低八位数据总线按照8位并行加载数据送给AD9851,低32是控制频率,高5位是控制相位,还有6倍倍频使能位,低功耗位和逻辑0位。AD9851芯片的输出端外接了七阶滤波器,使输出的频谱尽量纯净,利用数字电位器和功率放大器控制了输出信号功率放大缩小,最后输出了一个频谱纯净的,相位和功率可控的正弦信号。

2.3幅相检测装置

目前幅相检测应用比较广泛的是AD8302芯片。该芯片是ADI公司生产的用于测量幅度和相位的集成芯片,符合随车检测小型化的要求,同时能够输出检测线圈二次绕组侧的反馈信号的幅值和相位。该芯片的信号输入有两路,一路是经过信号发生装置提供给检测线圈的激励信号,作为幅相检测系统的参考信号;另外一路是检测线圈二次绕组侧的反馈信号。检测时系统会将反馈信号与参考信号进行对比运算,输出能够反映被测系统幅值和相位变化的两路信号[7],从而实现对幅值和相位大小的获取。由于AD8302芯片的输入端电压要求小于0.24V,所以输入前需经电阻分压,而输出信号通过稳压管与TDS2812EVMB板的ADC模拟输入信号引脚相连,保护实验板不被烧坏,同时为了确保被测信号的等级在芯片测量的允许范围内,在AD8302的输入端之前设计了衰减电路,如图5所示。

检测线圈反馈回来的信号和激励装置的激励信号首先经过电阻分压,再经过衰减电路将其信号等级降低以后传送至检测电路,最后经交流耦合电容C1和C2之后送入芯片AD8302,经过内部的相位检测器、对数放大器处理后,从VMAG输出反应幅值信息的电压信号,从VPHS输出反应相位信息的电压信号。这两个信号经过稳压管传送到TDS2812EVMB板的ADC模块,进行模数转换和数据处理后传送到上位机中。

2.4涡流检测装置的工作过程

微控制器TDS2812EVMB控制AD9851产生一个频率和相位可调的正弦信号。这个信号经过七阶滤波,滤除一些杂波等干扰信号,再经过功率放大装置实现了功率可调性,激励信号进入到涡流传感器的一次绕组中,在被测试件上形成涡流,涡流又通过涡流传感器的二次绕组产生一个反馈信号。幅相检测芯片AD8302对激励信号和反馈信号进行比对,将幅值和相位的上的差异传输到微控制器TDS2812EVMB中,微控制器处理后经RS-485通信接口传输到列车的网关中,实现列车故障诊断系统对列车的关键部位的实时监测。

3 结束语

设计的信号发生和采集装置主要以TDS2812EVMB实验板为控制核心,采用信号发生芯片AD9851和幅相检测芯片AD8302。由于芯片采用的都是高度集成芯片,所以符合小型化的设计要求,并且激励信号的频率高达5MHZ,完全能够激励涡流传感器对机车车辆的焊接处进行涡流检测,同时可以利用TDS2812EVMB的485通信模块,实现了网关间的通信,通过故障诊断系统来观察被测件的状态。该装置占用空间小,可靠性高,符合系统设计的要求,实现了涡流信号的产生和检测信号的采集,能够应用到机车车辆的关键焊接部位处进行实时监测上。

[1]王章忠,沈志良,王孜凌.铁路货车转向架制动梁主要故障分析[J].改装维修,2002,12.

[2]曾琼,肖江文,袁建辉.浅谈无损检测技术的发展与展望[J].计量与测试技术,2006,33(12).

[3]许德志,丁才成.一种基于DDS技术的信号发生器研究与实现[J].电子科技.2010,23(3).

[4]宁改娣,曾翔君,骆一萍.DSP控制器原理及应用[M].北京:科学出版社,2002.

[5]X.H.CAO,F.L.LUO,F.T.BAI.A DDS Waveform Generator for Electromagnetic Non-Destructive Testing[J].Key Engineering Materials.2005,0(295/296).

[6]彭辉生,陈永泰.DDS信号发生器中椭圆低通滤波器的设计[J].理论与研究,2007,5.

[7]刘静,马彦恒.基于AD8302的高精度幅相检测系统的设计[J].计算机测量与控制.2011,19(2).

Accessory Detection Develop for the Locomotive Key weld Parts

Ma Xiaoming , Hu Jisheng

(School of Transportation Engineering Dalian Jiaotong University,Dalian 116028,China)

he weld crack of locomotive's key part don't have accurate forecasting method,this paper uses the eddy current testing technology,application of DDS chip,and develop a l testing device with the moving locomotive, the device can produce signal which frequency and phase controlled incentive eddy current sensor,at the same time it can analysis the amplitude and phase of feedback information by the secondary winding of eddy current sensor produce,and can transfer the weld information to locomotive fault diagnosis system for the fault diagnosis of locomotive fault diagnosis。

eddy current testing; weld joint; excitation signal; detection of amplitude and phase

图 4 信号发生装置的总体电路图Fig.4 The overall circuit diagram of signal generator

图5 幅相检测系统电路图Fig.5 Phase detection system circuit diagram

TM154.2

A

Doi:10.3969/j.issn.1671-1041.2014.03.002

2014-3-18

马晓明,男,硕士,研究方向:轨道车辆电力牵引传动控制及自动化。