Sn含量对WC基金刚石钻头的性能影响研究①

王帅,吕智,林峰,谢德龙,潘晓毅

(1.桂林理工大学材料科学与工程学院,广西桂林541004;2.中国有色桂林矿产地质研究院有限公司,广西桂林541004; 3.国家特种矿物材料工程技术研究中心,广西桂林541004;4.广西超硬材料重点实验室,广西桂林541004)

Sn含量对WC基金刚石钻头的性能影响研究①

王帅1,吕智2,3,4,林峰2,3,4,谢德龙2,3,4,潘晓毅2,3,4

(1.桂林理工大学材料科学与工程学院,广西桂林541004;2.中国有色桂林矿产地质研究院有限公司,广西桂林541004; 3.国家特种矿物材料工程技术研究中心,广西桂林541004;4.广西超硬材料重点实验室,广西桂林541004)

文章以WC-Cu-Co基金属结合剂为基础,研究Sn含量对结合剂性能的影响。对不同Sn含量配方的三点抗弯强度、磨损失重、硬度进行了测试,最后通过微钻实验验证实际钻进效果。研究结果表明:随着Sn含量的增加,胎体的三点抗弯强度τ0、磨损失重Δm值和硬度HRB均呈现出先上升然后逐渐下降的趋势,Sn含量为4%左右时,胎体具有最好的力学性能和最小的磨损失重。微钻实验进一步验证了Sn含量为4%的钻头配方具有较长的寿命和较高的效率。

Sn含量;金刚石钻头;力学性能;磨损失重;微钻实验

引言

1 实验

1.1 胎体配方设计

在保持其它成分不变的情况下,通过调整Sn和Cu在配方中的含量来研究胎体的性能,不同Sn含量的配方依次编号为SN-,对应的含30%金刚石胎体亦依次编号为SN30-。具体配方组成见表1。

表1 胎体配方组成Table 1 Ingredient proportion of matrix

1.2 胎体的热压烧结和后续处理

按照表1中的配方进行混料、冷压成型,然后置于国产真空热压烧结炉内烧结,真空度为0.1Pa,压力为30MPa,烧结温度为840℃,烧结保温保压时间为6min,烧结试样的尺寸规格为30mm×12mm× 6mm。试样烧结完后,待其冷却至室温后拆模,用 200目砂纸去除表面毛刺,含金刚石胎体用刚玉砂轮进行去毛刺处理。

1.3 力学性能测试及结构表征

采用TH300型洛氏硬度计和CMT4304液压万能材料试验机分别测试胎体试样的硬度和三点抗弯强度,用DHM-1型砂轮磨耗试验机测试磨损失重,采用排水法测量胎体试样的密度,用日本JSM-6700F型扫描电镜观察烧结后试样的形貌。通过测定含30%(体积浓度)同种粒度金刚石烧结试样的抗弯强度,间接计算不同温度下此配方体系对金刚石的包镶强度,用强度损失率σ来表示,其计算公式如下:

σ=(τ0-τ1)τ0×100%。

其中:τ0为不同Sn含量胎体三点抗弯强度;τ1为对应含30%金刚石胎体三点抗弯强度;所用金刚石的粒度为45/50目。

1) 扫描帧:聚束模式针对一定区域目标进行成像,波束在方位向完成一个扫描范围Δθ为一扫描帧。一扫描帧的波束范围扫描范围为α~β(|α-β|=Δθ),α为波束起始指向角,β为波束终止指向角。

1.4 微钻实验及数据处理

为了测试不同Sn含量金刚石钻头配方的具体钻进效果,制做直径为8mm、高10mm的微钻头。用夹子夹紧固定在钻机上,对厚度为30mm、岩石可钻性为7~8级的花岗岩进行钻进。其中钻机转速为3000转/min,水的添加量约为1L/min,具体微钻实验模型见图1。在微钻实验中,每个孔用秒表记录钻头从开始到钻穿花岗岩块所消耗的时间。每个钻头钻进40个孔后,用千分尺测量钻头的高度消耗,计算公式为:Δh=h1-h2;其中h1为钻前钻头高度;h2为钻后钻头高度。然后通过计算得出钻头的理论寿命。钻头的效率用钻头钻进每个孔所消耗的时间表示,计算公式为:其中T/40;T为钻进40个孔消耗的总时间。

图1 微钻实验模型Fig.1 The model of micro-drilling experiment

2 实验结果与分析

2.1 三点抗弯强度

实验测得的每种试样及对应的含30%金刚石试样的三点抗弯强度见表2。

表2 试样三点抗弯强度及损失率Table 2 Three-point bending strength and loss ratio of the testing samples

为便于对比分析,把表2的实验结果制成图(图2)。由图2可知随着Sn含量的升高,Cu含量的降低,胎体的三点抗弯强度先增大后逐渐减小,含金刚石的胎体也有同样的结果。Sn含量为4%时,空白胎体和含金刚石胎体都有最高的三点抗弯强度,分别为1248MPa和848MPa,Sn含量超过6%后,空白胎体和含金刚石胎体的抗弯强度都呈逐渐降低的趋势。

图2 不同Sn含量试样三点抗弯强Fig.2 Three-point bending strength of the testing samples of different Sn content

对比SN-1,SN-2和SN-3三个试样配方,三者的Sn含量依次相差2%,但SN1和SN2的三点抗弯强度仅仅只相差了20MPa,而SN-3相对SN-2抗弯强度减小了大约170MPa左右,下降幅度较大。再对比三者的含金刚石胎体数据,强度损失率依次为37.3%、32.1%和35.2%,在Sn含量为4%时,强度损失率达到最低。Sn含量为2%时,空白胎体强度和4%时只相差了20MPa左右,但含金刚石胎体却相差了80MPa左右。Sn含量为6%时,含金刚石胎体的抗弯强度相比4%时明显减小,由于本身强度不高,所以强度损失率相比SN-1较低。造成上述结果的原因是:当Sn含量为2%时,烧结过程中Sn可以提供一定的液相,使整个烧结扩散过程进行得相对充分,但是由于Sn含量相对较低,在烧结温度和保温时间一定的情况下,扩散只能进行到一定的程度,胎体中形成的合金和固溶体含量相对较低,此时Cu含量相对较高,胎体的整体强度由Cu、Co等金属和它们形成的部分合金提供,所以强度相比4%时低。当在胎体中加入金刚石,在烧结过程中扩散就更难进行,这时少量的液相Sn就不能充分发挥帮助烧结体扩散、致密的作用,胎体中形成的合金和固溶体进一步减少,部分WC也不能和Co、Cu等金属相充分接触,而在局部呈聚集状态,所以含金刚石胎体的强度损失率较高。当Sn含量为4%时,Sn可以更加充分地发挥其在烧结过程中提供液相、帮助扩散的作用,此时胎体中形成了更多的合金和固溶体,固溶强化作用明显,胎体强度进一步提高;其次适量的液相Sn在扩散过程中使胎体局部产生了更强的毛细现象,毛细管力使整个胎体更加致密,强度提高;再者液相Sn促使WC在胎体中分布得更加均匀,WC的弥散强化作用有所增强,强度也会有所上升。含金刚石的胎体在烧结扩散过程中也可以进行得更加充分,所以此时强度损失率相对较低。当Sn含量达到6%或者更多时,胎体在烧结过程中Sn开始流失,并带走部分Cu和Co,加之此时Cu含量相对较低,胎体的中间相会明显减少,胎体失去了强度支撑,所以胎体强度会大大降低,此时含金刚石胎体的强度也就跟着有所降低。

2.2 磨损失重和硬度

实验测得的胎体的硬度和磨损失重结果见表3。SN-1由于Sn含量比较低,所以烧结后的胎体重量几乎没有减少,从SN-2试样开始,烧结后胎体的重量呈一直减小的趋势,说明随着Sn含量的增加,胎体整体流料越来越严重。从SN-2开始,胎体的磨损失重越来越高,造成的原因是:Sn含量过高,在流失时带走了胎体中的Cu和Co等中间相,造成胎体在局部出现了一定量的孔洞,而Sn含量越高,这种孔洞的数量就会越多,在磨损时这些有孔洞的地方结合力比较弱会很快被磨损掉,所以磨损失重随着Sn含量的升高持续上升。

胎体的硬度整体上相差不大,SN-2稍微高出了一点。原因是HRB值代表了烧结体中各种相、空隙等综合形成的微小整体局域的抗压入能力,检测所用的仪器钢球直径是1/16mm,在这个尺度范围内, WC含量越高胎体的硬度会越大,实验中所有配方的WC含量都是相同的,所以硬度差别不大。其次SN -2胎体在烧结过程中,Sn、Cu、Co等金属形成了较多的合金相和固溶体,固溶强化作用较为明显,并且液相Sn在扩散过程中在胎体局部产生了更多的毛细管力,使整个胎体更加致密,胎体对WC的局部支撑作用相对更强一些,整体硬度稍微有所上升。

表3 试样的硬度和磨损失重Table 3 rigidity and wear weight loss of the testing samples

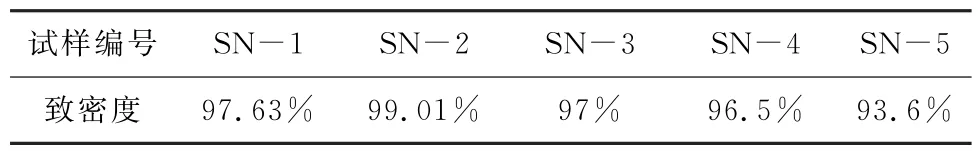

2.3 致密度

致密度的结果见表4。SN-2的致密度在所有的试样中是最高的,说明Sn含量为4%时,烧结过程进行得比较充分。胎体中Cu和Co的含量相对较高,如果Sn的含量太高,在流失时会带走部分的Cu和Co,造成胎体局部出现空隙,致密度降低,并且Sn含量过高时,在烧结过程中胎体中的其它基质成分也会随之流失和减少,在扩散过程中胎体局部产生的毛细管力不足会使胎体进一步收缩使整个胎体更加致密,所以Sn含量不宜过高,以4%左右最为合适。

表4 致密度Table 4 Density

2.4 试样SEM分析

为了进一步观察胎体断面的表面形貌,做了Sn含量为2%、4%和10%胎体的扫描电镜,见图3。从对比中可以观察到,Sn含量为2%的胎体空隙比较少,胎体断面多成韧窝状,胎体局部有一些颗粒成聚集状态。这说明Sn含量不足时,粉料扩散进行得不够彻底,烧结不够充分,导致在局部一部分WC颗粒呈聚集状态,但此时胎体中的Cu含量相对较高,Cu和Co几乎没有流失,少量的液相Sn和Cu、Co等金属也能产生一定量的合金和固溶体,它们对胎体有较强的强度支撑作用,所以此时整个胎体还是具有较高的强度的。Sn含量为4%的胎体空隙相比2%的更少,胎体断面韧窝状较多,并且局部几乎没有呈聚集状态的WC。虽然此时胎体中Cu含量有所降低,对胎体的强度支撑作用会有所减小,但Sn含量的上升使胎体在烧结过程中粉料扩散的比较充分,Sn和Cu易形成固溶体和合金,此时绝大部分Sn以合金或者固溶体形式存在,几乎没有流失,胎体中形成了更多的合金或者固溶体,Sn的固溶强化作用明显,胎体的强度反而增加;其次游离态的Sn可以在一定程度上使WC尽可能地和Cu、Co等金属相以及它们形成的合金相充分接触,这样在一定程度上防止了WC颗粒间的聚集,有效降低了内应力,提高了WC的弥散强化作用,这样在一定程度上也能提高胎体的力学强度;再次适量液相Sn在扩散过程中在胎体局部产生了更强的毛细显现,使整个胎体更加致密,强度提升。Sn含量为10%时,整个胎体局部出现了很多空隙,胎体断面韧窝状较少,这说明在烧结过程中流料比较严重,并且在局部也有一定的颗粒团聚的现象。造成这种现象的原因一方面是Sn含量过高时,在烧结过程中Sn会大量流失,流失的过程中带走大量的Cu和Co,而WC颗粒由于只接触到少量的Cu和Co,所以部分WC颗粒间呈聚集状态;另一方面此时配方中Cu含量达到最低,Sn和Cu之间虽然易形成固溶体,但此时Cu含量相对较低,行成的固溶体有限,并且大部分Sn是以液相流失的,并且流失时会带走一部分金属化合物,整个胎体的中间相减少较多,胎体失去了强度支撑作用,所以此时整个胎体强度较低,断面韧窝状较少。

图3 不同Sn含量胎体扫描电镜下的断口形貌Fig.3 Fracture morphology of the matrix of different Sn content under scanning electron microscope

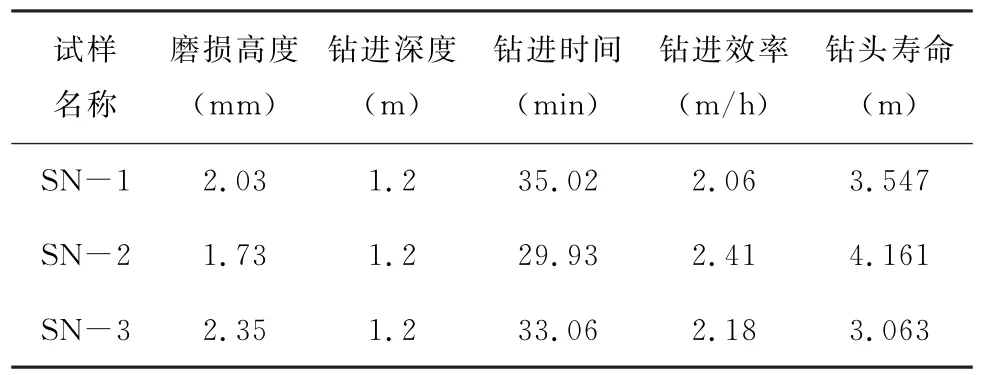

2.5 微钻试验

为了验证Sn含量为4%的胎体是不是具有较好的力学和磨损性能,取Sn含量为2%,4%,6%的配方进行微钻实验,其结果见表5。由微钻结果可知Sn含量为4%的钻头不仅有较长的寿命,效率也相对较高,这和前面的力学测试结果和致密度测试结果是吻合的。

表5 不同Sn含量钻头微钻试验结果Table 5 The micro-drilling experiment result of bits of different Sn content

3 总结

(1)随着Sn含量的增加,胎体的三点抗弯强度τ0、磨损失重Δm值和硬度HRB均呈现出先上升然后逐渐下降的趋势,Sn含量为4%左右时,胎体中能够形成较多的合金相和固溶体,固溶强化和WC的弥散强化作用使胎体具有较好的力学性能和较小的磨损失重。

(2)Sn含量较高的胎体在烧结过程中会产生严重的流料现象,胎体中的其它成分会随着Sn流失,导致整个胎体出现较多的空隙,并伴有局部颗粒聚集现象。

(3)微钻实验验证了Sn含量为4%的钻头配方具有较长的寿命和较高的效率,适合进一步研究开发。

[1] 孙毓超.金刚石工具胎体中合金元素的作用[C].2003年郑州国际超硬材料研讨会论文集,2004,9.

[2] 卢安军,秦海清,雷晓旭,等.Ni对自由烧结金刚石工具胎体性能的影响[J].超硬材料工程,2014,2;35-39.

[3] 孙毓超,刘一波,王秦生.金刚石工具与金属学基础[M].北京:中国建材工业出版社,1999.

[4] 刘志环,潘晓毅,林峰,等.深孔钻头在新工艺条件下的配方设计初步研究[C].第六届郑州国际超硬材料及制品研讨会论文集,2013;242.

[5] 黄培云.粉末冶金原理[M].北京:冶金工业出版社,1985.

Study of the Influence of Sn Content on the Performance of WC-Base Diamond Drill Bit

WANG Shuai1,LV Zhi2,3,4,LIN Feng2,3,4,XIE De-long2,3,4,PAN Xiao-yi2,3,4

(1.College of Materials Science and Engineering,Guilin University of technology,Guilin,China 541004; 2.China Nonferrous Metal(Guilin)Geology and Mining Co.,Ltd.,Guilin 541004; 3.Chinese National Engineering Research Center for Special Mineral Materials,Guilin 541004; 4.Guangxi Key Laboratory of Superhard Material,Guilin 541004)

Based on the performance of WC-Cu-Co metal bond,the influence of Sn content on the performance of the bond has been studied.Three-point bending strength,wear weight loss and rigidity of the diamond bits of different Sn content have been tested and the actual dilling effect has been verified by micro-drilling experiment.The result shows that with the increase of the Sn content,the three-point bending strengthτ0,wear weight lossΔm and rigidity HRB of the matrix all increase and then decrease.The matrix presents the best mechanical property and the minimum wear weight loss when the Sn content is at 4%.Micro-drilling experiment has further verified that bits with 4%Sn content are more durable and effective.

Sn content;diamond bit;mechanical property;wear weight loss;micro-drilling experiment

TQ164

A

1673-1433(2014)04-0005-05

2014-09-19

王帅,男,(1988-),桂林理工大学在读硕士研究生,研究方向为超硬材料及制品。

科技部科研院所技术开发研究专项(项目编号:2013EG115007);广西重点实验室建设专项(广西超硬材料重点实验室);广西自然科学基金面上项目(项目编号:2013GXNSFAA019320);广西科学研究与技术开发计划项目(项目编号:桂科攻1348008-3);中色集团科技开发项目(项目编号:2013KJJH11);桂林市科学研究与技术开发计划项目(项目编号:20140104-4)